Точная подача дыма с контролируемой температурой – ключевой фактор в процессе холодного копчения. Заводские устройства зачастую ограничены по функциональности или слишком дороги. Самодельный дымогенератор решает обе задачи: позволяет регулировать поток дыма, экспериментировать с типами древесины и подбирать режимы для различных продуктов.

Особое внимание стоит уделить фракции опилок: древесная пыль с влажностью 10–12% обеспечивает стабильное тление при температуре 300–350°C. Для моделирования различных условий копчения удобно применять регулируемый шибер и дымоотвод с заслонкой. Такая конструкция даёт возможность контролировать плотность дыма и скорость его подачи при тестировании новых рецептов или температурных режимов.

Выбор подходящего типа топлива для получения стабильного дыма

Качество и стабильность дыма напрямую зависят от породы древесины, влажности топлива и способа его подготовки. Для самодельного дымогенератора наилучший результат дают лиственные твердые породы: бук, дуб, ясень, яблоня, груша. Эти древесины обеспечивают равномерное тление без вспышек и копоти, а также формируют насыщенный аромат без посторонних привкусов.

Иглолистные породы (ель, сосна) не подходят из-за высокого содержания смолы, которая при сгорании образует канцерогенные соединения и горький привкус. Осина и тополь дают нестабильный жар и склонны к образованию кислого, неприятного запаха.

Оптимальная влажность топлива – 10–15%. Сырая древесина вызывает нестабильное тление, парообразование и ухудшение аромата. Слишком сухое топливо быстро сгорает и даёт короткий, резкий дым. Щепа и стружка должны быть равномерной фракции – около 3–6 мм, что обеспечивает устойчивое горение и предсказуемый выход дыма.

Использование прессованных опилок допускается, если в составе нет клея или синтетических добавок. Важно выбирать топливо без коры – она часто содержит грязь и при сгорании увеличивает количество сажи. Перед использованием щепу можно слегка увлажнить, чтобы замедлить горение и увеличить продолжительность генерации дыма.

Нельзя применять древесину с признаками плесени, гниения или химической обработки (лаки, краски, пропитки). Даже небольшое количество таких примесей резко ухудшает вкус продукта и делает его небезопасным для употребления.

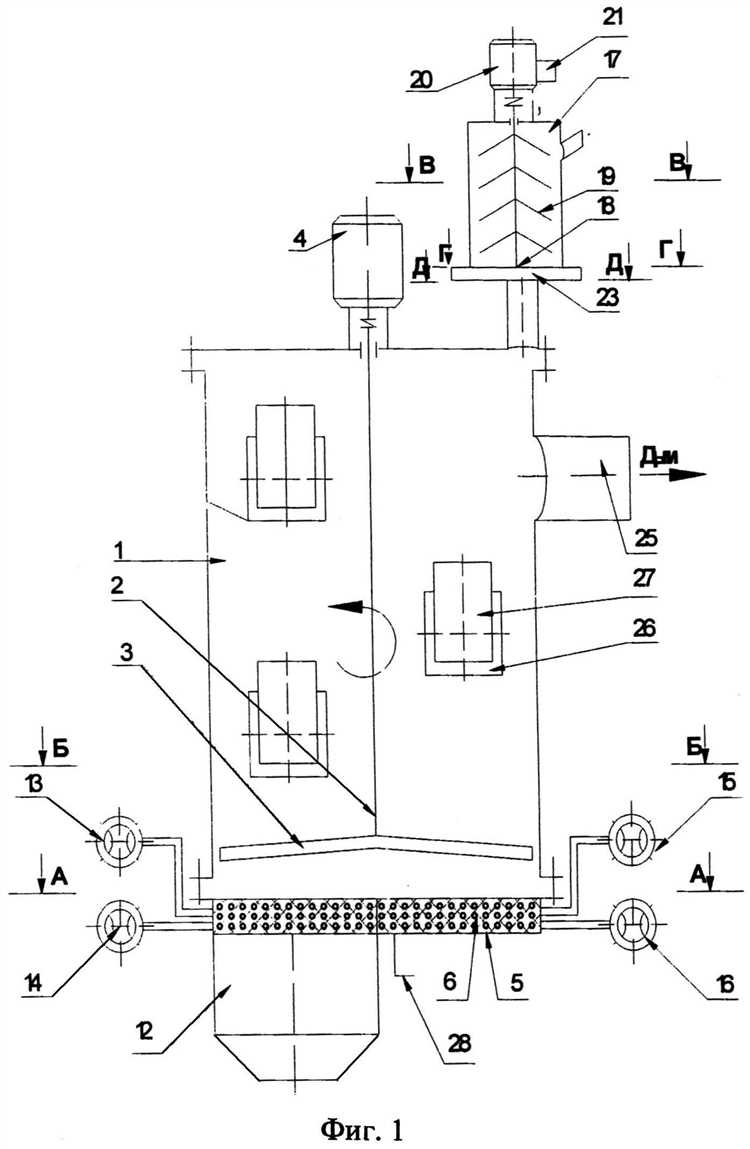

Конструкция камеры сгорания из доступных материалов

Для изготовления камеры сгорания подойдёт отрезок металлической трубы диаметром 100–120 мм и длиной 300–400 мм. Оптимально использовать нержавеющую сталь – она устойчива к коррозии и высоким температурам. При отсутствии нержавейки можно взять толстостенную стальную трубу, предварительно зачистив её от ржавчины и краски.

Дно камеры герметизируется съёмной заглушкой из жаропрочного металла толщиной не менее 3 мм. В центре заглушки следует просверлить отверстие диаметром 10–12 мм для подачи воздуха снизу. К отверстию приваривается отрезок трубки для подключения регулируемого воздушного канала или вентилятора низкой мощности.

Внутри камеры устанавливается решётка или перфорированная подставка для щепы на высоте 20–30 мм от дна. Для этого можно использовать обрезок арматурной сетки или просечно-вытяжной лист. Такая конструкция обеспечивает доступ воздуха к топливу и равномерное горение.

Камеру следует оснастить крышкой или дверцей с тугим прижатием. Подойдёт круглый металлический диск с ручкой, который удерживается пружинными зажимами или винтовыми стяжками. Это исключает подачу лишнего воздуха и регулирует интенсивность тления щепы.

Создание системы подачи воздуха для контроля плотности дыма

Для точной регулировки плотности дыма необходимо обеспечить стабильную и управляемую подачу воздуха в камеру сгорания. Оптимальный вариант – использование малошумного вентилятора на 12 В с регулировкой оборотов. Подойдут модели с ШИМ-контролем, например, типа Noctua или аналогичные, с минимальным расходом воздуха 5–15 м³/ч.

Вентилятор устанавливается на герметичный патрубок, соединённый с камерой дымогенератора. Для регулировки скорости применяют модуль на базе NE555 или готовый ШИМ-контроллер. Минимальное напряжение запуска вентилятора должно быть известно заранее, чтобы избежать остановки при понижении оборотов.

Важно обеспечить равномерное распределение потока. Для этого перед входом воздуха монтируют рассекатель – металлическую сетку или перфорированную пластину. Это предотвращает образование завихрений и улучшает равномерность тления щепы.

Не используйте мощные компрессоры – избыточное давление увеличивает температуру и снижает качество дыма. Оптимальное давление – не выше 0,1 атм. Рекомендуется использовать силиконовые или термостойкие ПВХ-шланги внутренним диаметром 10–12 мм.

Для автоматизации можно добавить датчик дыма (MQ-2 или аналогичный) с ардуино-контроллером. При снижении плотности дыма микроконтроллер увеличит подачу воздуха, при избытке – снизит. Это позволит стабилизировать процесс копчения даже при изменении влажности щепы.

Проверка системы проводится на холодную: без розжига, с наблюдением за направлением и стабильностью потока через камеру. Только после этого допустим запуск щепы и регулировка дымообразования под нужную плотность.

Сборка трубопровода для безопасной доставки дыма в коптильню

Для стабильной подачи дыма от генератора к коптильной камере необходим трубопровод, устойчивый к температуре до 200 °C и не взаимодействующий с конденсатом. Рекомендуется использовать металлическую гофрированную трубу из нержавеющей стали диаметром 38–50 мм. Пластик и резина не допускаются из-за выделения вредных веществ при нагреве.

Оптимальная длина трубопровода – 1–1,5 метра. Слишком короткий участок не даст дыму остыть, а чрезмерная длина снизит тягу. Уклон в 3–5° от дымогенератора к коптильне предотвращает скопление конденсата и способствует его самотечному удалению.

Все соединения должны быть герметичны. Используйте металлические хомуты и жаростойкий герметик на силиконовой основе. Стыки свариваются или фиксируются при помощи резьбовых фитингов. Недопустимы щели, через которые может выходить дым или проникать воздух, нарушая давление в системе.

В месте соединения с коптильней установите заслонку или дроссель для регулировки потока дыма. Это позволит точно настраивать режим копчения без вмешательства в работу генератора.

Трубопровод не должен соприкасаться с легковоспламеняющимися материалами. При прохождении через стенки или перегородки обязательна установка термоизолирующих втулок.

Для обслуживания системы предусмотрите съемные участки или ревизионные заглушки. Осмотр и чистка от смол и сажи необходимы после каждых 10–15 часов работы.

Тестирование дымогенератора на разных температурах

Для оценки эффективности самодельного дымогенератора были проведены испытания при трех режимах: 20°C, 50°C и 80°C. Использовались ольховые щепки фракции 4–6 мм с влажностью 12%. Объем камеры копчения – 60 литров, тяга регулируемая, питание вентилятора – 12 В.

При 20°C дымогенератор стабильно работал в течение 6 часов. Дым был холодным, насыщенность средняя. Щепа тлела равномерно, без самозатухания. Через 4 часа заметно нарастание смолистой пленки на стенках камеры – признак достаточной концентрации дыма. Температура трубы не превышала 30°C, что исключает преждевременное возгорание щепы.

При 50°C наблюдалось ускоренное прогорание щепы – около 20% быстрее, чем при 20°C. Дым становился более густым, с выраженным древесным ароматом. Появилась необходимость в периодической продувке тракта – каждые 2 часа из-за скопления конденсата. Температура в зоне тления достигала 150°C, что требовало контроля подачи воздуха.

При 80°C щепа выгорает вдвое быстрее, стабильное тление поддерживается не более 2 часов без вмешательства. Интенсивность дыма максимальная, однако увеличилось количество горьких соединений – для пищевых продуктов требуется фильтрация или понижение температуры. Продуктивность дымогенератора снизилась: при прежней загрузке – цикл тления сократился до 90 минут. Потребовалась дополнительная теплоизоляция корпуса, так как перегрев негативно влиял на пластик шнека подачи.

Рекомендованная рабочая температура для универсального использования – 40–50°C: достигается баланс между плотностью дыма, скоростью тления и стабильностью работы без постоянного вмешательства.

Очистка и обслуживание устройства после использования

После каждого сеанса копчения дымогенератор необходимо тщательно очистить для поддержания работоспособности и продления срока службы.

- Удаление золы и остатков топлива:

- Полностью остудите устройство.

- Откройте камеру сгорания и аккуратно удалите золу с помощью металлической щётки или шпателя.

- Проверьте трубу подачи воздуха – при наличии сажи или нагара прочистите её проволочным ершиком.

- Очистка камеры горения:

- Используйте жесткую щётку для удаления смолистых отложений с внутренних стенок камеры.

- Для жёстких загрязнений применяйте смесь из воды и пищевой соды (1:1), наносите губкой, затем тщательно промойте и высушите.

- Проверка и очистка дымовой трубы:

- Регулярно проверяйте трубу на предмет закупорок, особенно если используется влажная древесина.

- Для удаления налёта сажи применяйте металлический ерш и сжатый воздух.

- Обслуживание вентиляторов и трубопроводов подачи воздуха:

- Отключите электропитание перед обслуживанием.

- Удалите пыль и копоть с лопастей вентилятора мягкой щёткой или сжатым воздухом.

- Проверьте соединения на герметичность и отсутствия трещин в трубах.

- Сушка и хранение:

- После влажной очистки высушите все компоненты на открытом воздухе или в проветриваемом помещении не менее 24 часов.

- Храните дымогенератор в сухом месте, защищённом от прямого попадания влаги и пыли.

Вопрос-ответ:

Как устроен самодельный дымогенератор для копчения и из каких основных деталей он состоит?

Самодельный дымогенератор обычно состоит из корпуса, камеры для тления щепы, воздуховода и системы подачи воздуха. Корпус изготавливается из металла или термостойкого материала, чтобы выдерживать высокую температуру. Камера для щепы предназначена для медленного горения древесных опилок или щепы, создавая нужное количество дыма. Воздух подается с помощью вентилятора или естественным образом через воздуховод, обеспечивая равномерное горение. Важным элементом является система регулировки подачи воздуха, позволяющая контролировать интенсивность дыма.

Какие материалы лучше всего использовать для изготовления корпуса дымогенератора, чтобы обеспечить его долговечность и безопасность?

Для корпуса рекомендуется использовать нержавеющую сталь или другой металл с хорошей термостойкостью, например, углеродистую сталь толщиной не менее 1,5 мм. Нержавейка более устойчива к коррозии и не выделяет вредных веществ при нагревании. Металл должен выдерживать температуру до 300–400 °C, чтобы не деформироваться и не выделять запахи, которые могут испортить вкус копченостей. Избегайте использования легких металлов, которые могут быстро прогореть или выделять вредные испарения.

Как правильно выбрать щепу для копчения и какие породы дерева подходят для разных видов продуктов?

Выбор щепы зависит от вкусовых предпочтений и вида продукта. Например, для рыбы часто используют ольху или вишню — они придают нежный и слегка сладковатый аромат. Для мяса подойдут бук, гикори или яблоня, которые дают насыщенный дымный вкус. Важно, чтобы щепа была без коры и обработана специально для копчения — влажность должна быть низкой, иначе дым будет содержать излишки влаги и привкус гари. Использовать хвойные породы не рекомендуется, так как смолы в них при горении дают неприятный горький запах.

Какие тесты и проверки нужно провести после сборки самодельного дымогенератора, чтобы убедиться в его работоспособности?

После сборки дымогенератора необходимо проверить несколько моментов. Сначала проводят тест на герметичность корпуса и соединений — дым не должен выходить в непредназначенных местах. Затем проводят пробное тление щепы, наблюдая за равномерностью подачи дыма и температурой внутри камеры копчения. Важно оценить, как долго устройство может работать без дозаправки щепой и насколько стабильно поддерживается температура. По результатам теста регулируют подачу воздуха и, при необходимости, вносят изменения в конструкцию для оптимизации работы. Желательно также проверить качество дыма на вкус, проведя пробное копчение небольшого количества продукта.