Повреждение бетонного основания в зоне крепежа – частая проблема при ремонте и повторной установке конструктивных элементов. Расширенное или выкрашенное отверстие теряет способность надёжно удерживать шуруп, что делает стандартные методы крепления неэффективными. При отсутствии прочного зацепа шуруп быстро расшатывается под нагрузкой, вызывая деформацию или полный отказ соединения.

Для восстановления прочности фиксации используют несколько проверенных решений. Один из эффективных способов – инъекционная химическая анкеровка на основе эпоксидных или винилэстерных составов. После очистки отверстия смесь вводится в полость, затем в нее ввинчивается шуруп или устанавливается шпилька. Застывший компаунд образует прочную связь с бетоном и металлическим элементом, восстанавливая удерживающую способность на уровне нового основания.

Если отсутствует доступ к инъекционным материалам, применяется расширение отверстия с последующей установкой пластикового дюбеля увеличенного диаметра. При этом важно обеспечить глубину сверления не менее 50 мм и удалить рыхлый бетон, чтобы дюбель получил плотную посадку. Такой способ приемлем для креплений с умеренной нагрузкой.

Еще одно решение – вклейка деревянной или пластиковый вставки с плотной посадкой в поврежденное отверстие. После высыхания клея выполняется предварительное сверление под шуруп. Метод подходит для бетона невысокой плотности, где невозможна установка анкеров.

Выбор способа зависит от диаметра и глубины повреждения, требований к нагрузке и условий эксплуатации. Надёжное восстановление крепления возможно только при учёте всех этих факторов и использовании соответствующих материалов.

Как определить степень разрушения бетонного отверстия перед ремонтом

1. Визуальный осмотр: проверьте края отверстия. Если присутствуют сколы глубже 5 мм, бетон потерял прочность в этом участке. Оценивайте цвет поверхности: потемнение, белесый налёт или ржавчина указывают на возможное проникновение влаги и коррозию арматуры.

2. Проверка глубины разрушения: зондом или тонкой отверткой определите, насколько легко инструмент проникает в стенки отверстия. При проникновении более чем на 3 мм без усилий материал считается ослабленным. Обратите внимание на сыпучесть и крошение при легком нажатии.

3. Диагностика прочности бетона: используйте молоток массой 200–300 г. Несильный удар по краю отверстия должен вызывать звонкий звук. Глухой, рассеянный тон указывает на наличие пустот или внутренние трещины.

4. Измерение диаметра: сравните фактический диаметр отверстия с номинальным. Если расхождение более 1,5 мм – крепление шурупа в таком отверстии будет ненадежным без восстановления структуры бетона.

5. Оценка влажности: приложите сухой кусок бумаги или ткань на 5–10 минут. Появление влажных следов свидетельствует о капиллярной активности – ремонт необходимо проводить с учетом гидроизоляции.

6. Проверка на наличие арматуры: при наличии арматурного стержня в зоне повреждения используйте строительный магнит или металлодетектор. Разрушение вокруг арматуры требует применения ремонтных составов с антикоррозионными добавками.

Заключение: только после тщательной оценки по всем критериям можно выбрать адекватный способ восстановления и крепления шурупа в поврежденном участке бетона.

Когда стоит использовать химический анкер для восстановления крепежа

Химический анкер применяется в тех случаях, когда стандартные методы крепления в бетоне теряют эффективность из-за нарушенной структуры основания. Если отверстие раскрошилось, увеличилось в диаметре или имеет нестабильные края, механический анкер теряет сцепление. В таких ситуациях химический состав заполняет все пустоты, создавая прочную связь между крепежом и бетоном.

Оптимально использовать химический анкер при следующих условиях:

1. Повреждение края отверстия – если часть бетона вокруг точки крепления откололась, химический анкер позволяет восстановить прочность за счет равномерного распределения нагрузки по всей поверхности.

2. Перфорация в зоне армирования – при случайном попадании в арматуру и невозможности сместить точку сверления. Раствор фиксирует шпильку в нестандартных условиях, не создавая дополнительного давления на арматуру.

3. Необходимость крепления под нагрузкой – при закреплении тяжёлых конструкций: фасадных систем, инженерных стоек, ограждений. Химический анкер выдерживает растягивающие и сдвигающие нагрузки, недоступные для пластиковых дюбелей или распорных анкеров.

4. Монтаж в потолок или наклонную плоскость – специальные тиксотропные составы химических анкеров не вытекают и обеспечивают надёжную фиксацию даже при перевёрнутом положении отверстия.

5. Бетон с низкой прочностью – в старых зданиях или при работе с пористыми основаниями. Химический состав увеличивает площадь сцепления, минимизируя риск вырывания шпильки при нагрузке.

Перед применением требуется очистить отверстие от пыли и остатков старого крепежа. Использовать продувку, щетку и строго соблюдать пропорции замеса. Нарушение технологии снижает прочность крепления в несколько раз.

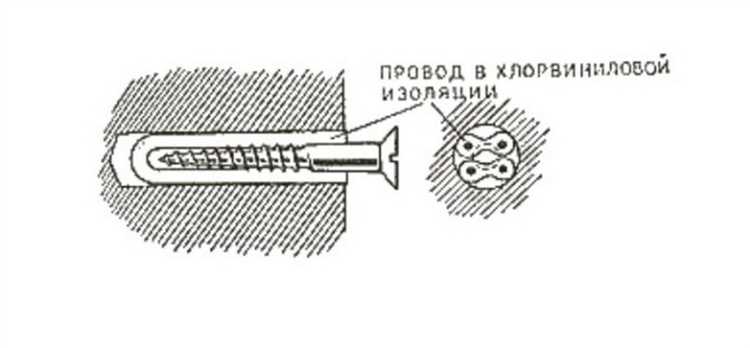

Применение пластиковых и нейлоновых дюбелей в расширенных отверстиях

Если отверстие в бетоне расширено или частично разрушено, стандартный дюбель теряет фиксацию. Для восстановления прочного крепления следует применять специальные типы пластиковых и нейлоновых дюбелей, рассчитанные на нестандартные условия.

- Выбор дюбеля должен учитывать диаметр повреждения. Для отверстий с превышением более 2 мм от номинального диаметра крепежа применяют дюбели увеличенного объема, например, с распирающими зонами многосекционной конструкции.

- Нейлоновые дюбели предпочтительнее в бетоне с микротрещинами – материал не теряет эластичности, равномерно распределяет нагрузку, снижает риск крошения краев отверстия.

- Используйте дюбели с анкерной геометрией – зубцы и выступы обеспечивают механическую фиксацию даже при нестабильной структуре отверстия.

- Перед установкой очистите отверстие от пыли и фрагментов. Загрязнения препятствуют распору и снижают адгезию дюбеля к стенкам.

- Если диаметр отверстия превышает допустимый для конкретного дюбеля, допустимо использование химического анкера совместно с нейлоновым дюбелем. Раствор фиксирует дюбель внутри полости и предотвращает проворот.

- При вертикальном креплении предпочтительны дюбели с глубокой зоной распора. Это снижает вырывное усилие и увеличивает устойчивость к вибрациям.

Для каждого типа дюбеля производитель указывает предельные отклонения по диаметру отверстия. Нарушение этих допусков критически снижает надежность крепления. Применение специализированных нейлоновых дюбелей в сочетании с правильной подготовкой отверстия обеспечивает устойчивый результат даже в поврежденном бетоне.

Заполнение разрушенного отверстия ремонтным составом с последующим сверлением

Для восстановления надежности крепления в разрушенном отверстии сначала необходимо удалить рыхлый бетон, пыль и остатки прежнего крепежа. Используйте металлическую щетку и промышленный пылесос. Диаметр очищенного участка должен быть на 5–10 мм больше исходного отверстия, чтобы обеспечить сцепление ремонтного состава со стенками бетона.

Рекомендуется применять двухкомпонентные составы на основе эпоксидной или полиуретановой смолы с наполнителем, специально предназначенные для восстановления бетонных оснований. Такие смеси обеспечивают прочность на сжатие не менее 50 МПа и устойчивость к нагрузкам на вырыв более 1000 Н. Время жизни состава – до 30 минут при температуре +20°C, полное отверждение – в пределах 24 часов.

Заполните отверстие ремонтной смесью без образования воздушных полостей. Используйте шпатель или шприц. После заполнения защитите участок от вибраций и влаги. По завершении отверждения, выполните сверление нового отверстия строго по центру залитой зоны. Используйте победитовое сверло или бур с ограничителем глубины. Рекомендуемый диаметр нового отверстия – на 1 мм меньше диаметра дюбеля или анкера.

Важно: сверление выполняется на пониженных оборотах без ударного режима, чтобы не нарушить структуру ремонтного состава. После сверления продуйте отверстие сжатым воздухом и установите крепеж согласно инструкции производителя.

Использование деревянных чопиков и клея для крепления в старом бетоне

Когда отверстие в бетоне разбито, и шуруп не держится, эффективным решением становится установка деревянного чопика с применением клеевого состава. Этот метод особенно актуален при необходимости повторной установки крепежа в том же месте.

- Выберите деревянный чопик из плотных пород дерева (дуб, бук). Диаметр должен быть на 1–2 мм больше, чем диаметр повреждённого отверстия.

- Очистите отверстие от пыли и остатков старого крепежа. Используйте щетку и сжатый воздух или пылесос.

- Обрежьте чопик по глубине отверстия, обеспечив плотную посадку по всей длине.

- Нанесите на чопик клей на основе эпоксидной смолы или полиуретана. Избегайте водорастворимых клеев – они не обеспечат прочного сцепления с бетоном.

- Плотно вбейте чопик в отверстие. Излишки клея немедленно удалите.

- Оставьте чопик до полного затвердевания клея. Минимальное время выдержки – 12 часов при температуре не ниже +15°C.

- После затвердевания просверлите в чопике отверстие под шуруп. Диаметр сверла – на 0,5–1 мм меньше диаметра шурупа.

- Вкрутите шуруп с умеренным усилием, избегая раскалывания чопика.

Этот способ обеспечивает надежную фиксацию даже при значительных разрушениях бетона в месте крепления и позволяет повторно использовать отверстие без необходимости демонтажа или восстановления основания.

Как закрепить шуруп в бетоне с помощью металлических анкеров

Металлические анкеры обеспечивают жесткую фиксацию шурупов в бетонных основаниях, особенно при повреждении отверстия. Для надежного крепления необходимо правильно подобрать тип анкера и соблюсти технологию установки.

Выбор анкера зависит от условий эксплуатации. Для стандартных нагрузок подходит распорный анкер с гайкой, для высоких – клиновой анкер. Диаметр анкера должен соответствовать шурупу, а длина превышать глубину поврежденной части отверстия минимум на 20 мм.

Перед установкой удалить из отверстия пыль сжатым воздухом или щеткой. Диаметр отверстия бурится строго по размеру анкера, допуски недопустимы – это ослабит зацепление. Использовать бур с победитовым наконечником в режиме без удара при добуривании поврежденной зоны.

Анкер вставляется в отверстие до упора, затем фиксируется согласно инструкции: клиновые анкеры забиваются молотком и затягиваются гаечным ключом, распорные – просто заворачиваются. Крутящий момент контролируется динамометрическим ключом: превышение приведёт к разрушению основания.

После установки анкера шуруп монтируется в его резьбовую часть. Дополнительный дюбель не требуется. Конструкция выдерживает статическую и динамическую нагрузку при условии правильного монтажа и выбора анкера по несущей способности бетона.

Ошибки при повторном креплении шурупа в поврежденном бетоне и как их избежать

Наиболее частая ошибка – повторное вкручивание шурупа в старое, расшатанное отверстие без восстановления прочности основания. Такое соединение теряет несущую способность, особенно при нагрузке на вырыв. Простой повторный монтаж невозможен без предварительной подготовки отверстия.

Игнорирование очистки отверстия приводит к снижению адгезии ремонтных составов или клеевых анкеров. Остатки пыли, фрагменты старого дюбеля и бетона препятствуют сцеплению. Перед восстановлением необходимо тщательно очистить углубление пылесосом и продувкой.

Применение не предназначенных для бетона крепежей – ошибка, снижающая надежность крепления. Шурупы по дереву, например, не обеспечивают необходимого зацепления. Использовать следует только анкеры или шурупы с профилем, рассчитанным на минеральные основания.

Неправильный выбор способа восстановления – частая причина провалов. При увеличении диаметра отверстия важно учитывать, что стандартные дюбели теряют фиксацию при недостаточном контакте со стенками. Ниже приведены рекомендованные действия в зависимости от степени повреждения:

| Состояние отверстия | Рекомендация по восстановлению |

|---|---|

| Расширено до 1–2 мм | Использовать дюбель увеличенного диаметра с заделкой химическим анкером |

| Расколотые края, нестабильные стенки | Удалить рыхлый бетон, заполнить эпоксидным составом, просверлить заново после отвердевания |

| Полное разрушение зоны крепления | Сверление нового отверстия на расстоянии не менее 10 см от старого, с учетом минимальной толщины слоя бетона |

Установка анкеров без соблюдения времени твердения химических составов – критичная ошибка. Нагрузку можно прикладывать только после полного затвердевания, указанного производителем (обычно от 30 минут до 24 часов).

Пренебрежение глубиной установки – ещё одна причина ослабления крепления. Шуруп должен заходить в бетон минимум на 50–60 мм, если нет специальных указаний. При меньшей глубине существенно падает удерживающая способность.

Вопрос-ответ:

Как закрепить шуруп, если отверстие в бетоне стало слишком широким и не держит крепёж?

Если отверстие стало шире из-за выкрашивания краёв, можно использовать химический анкер. Это специальный состав, который вводится в отверстие, после чего в него вкручивается шпилька или шуруп. После затвердевания смесь надёжно удерживает крепёж. Альтернативой может быть использование пластикового или нейлонового дюбеля большего диаметра, но при этом важно соблюдать соосность и глубину установки.

Можно ли повторно использовать старое отверстие, если из него вывалился дюбель?

Да, такое отверстие можно восстановить. Один из простых способов — заделать полимерным или цементным составом старую полость, дать ему полностью застыть, а затем просверлить новое отверстие рядом или прямо в заделанном месте. Более быстрый способ — вставить в отверстие деревянную пробку, обработанную клеем ПВА, и вкрутить шуруп уже в неё, если нагрузка на крепление будет умеренной.

Что делать, если бетон крошится при сверлении и отверстие получается нестабильным?

Если бетон осыпается, возможно, вы используете неподходящее сверло или режим перфоратора. Рекомендуется использовать качественное победитовое сверло и не прилагать чрезмерного давления. Для стабилизации отверстия можно сначала просверлить его меньшим диаметром, а затем расширить до нужного. Если повреждение уже произошло, применяют химические анкеры или заделывают отверстие и сверлят заново после затвердевания смеси.

Есть ли простой способ укрепить шуруп в старом, разбитом отверстии без специальных смесей?

Один из бытовых способов — использовать деревянную щепку или пластиковую вставку, смазанную клеем. Её помещают в отверстие, после чего в неё закручивается шуруп. Метод годится для неответственных соединений, например, при подвешивании лёгких предметов. Однако для тяжёлых конструкций такой способ не даст нужной прочности.

Что лучше использовать: химический анкер или механический, если отверстие в бетоне повреждено?

Если отверстие частично разрушено и его форма изменилась, химический анкер предпочтительнее. Он заполняет все пустоты и сцепляется с материалом по всей поверхности, что обеспечивает надёжную фиксацию даже при нарушенной геометрии. Механические анкеры требуют целостности и прочности стенок отверстия, поэтому в случае повреждений они могут не справиться с нагрузкой.

Какие способы существуют для надежного крепления шурупа в отверстии с поврежденным бетоном?

Если отверстие в бетоне повреждено и шуруп не держится, можно применить несколько методов. Один из самых распространенных — использование специальных химических анкеров или клеевых составов, которые заполняют пустоты и затвердевают, обеспечивая прочное сцепление. Также можно увеличить диаметр отверстия и использовать более крупный анкер или дюбель. Иногда помогает установка пластикового или металлического вкладыша, который создаст плотное основание для шурупа. Важно подобрать метод с учетом типа повреждения и нагрузки на крепеж.