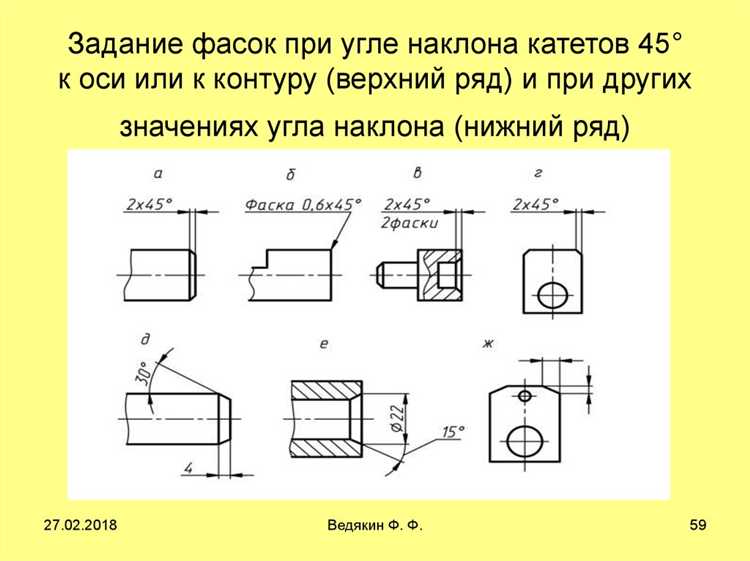

Фаска – это скошенный край детали, образуемый путём удаления острого угла. Чаще всего фаски делают под углом 45°, но в зависимости от конструктивных требований угол может варьироваться. Ширина фаски обычно составляет от 0,2 до 3 мм, в зависимости от материала и назначения детали.

Основная функция фаски – устранение острых кромок, которые могут стать источником механических повреждений или травм. Кроме того, фаска упрощает сборку деталей, особенно при их посадке в отверстия или при сварке. В сварных соединениях фаска обеспечивает оптимальный зазор для качественного провара шва.

В машиностроении фаски часто служат допуском для точной посадки подшипников, шестерней и других элементов. При обработке резьбовых соединений фаска предотвращает повреждение первой нитки резьбы и облегчает навинчивание. В производстве пластиковых и стеклянных изделий фаска предотвращает сколы и трещины на гранях.

Рекомендуется снимать фаски на всех кромках, подвергающихся контактной нагрузке или сборке. При проектировании деталей важно указывать параметры фаски в чертежах – угол, ширину и допуски. Игнорирование этих характеристик может привести к трудностям при производстве или снижению эксплуатационной надёжности изделия.

Как фаска влияет на прочность соединений

Фаска существенно влияет на распределение напряжений в зоне соединения. При сварке, отсутствие фаски на кромках металла приводит к неполному проплавлению, что снижает прочность шва до 30–40% по сравнению с соединением с правильно подготовленными гранями. Угол фаски, как правило, составляет 30–45°, что обеспечивает достаточную глубину провара и предотвращает образование внутренних дефектов.

При резьбовых соединениях фаска на торце детали предотвращает сколы и надрывы нитей, особенно в условиях высокой нагрузки. Рекомендованное значение фаски – 0,5–1,0 мм под углом 45°, что снижает вероятность возникновения концентраторов напряжений в начале резьбы.

В клеевых соединениях фаска увеличивает площадь контакта и способствует более равномерному распределению клеевого состава. Это снижает риск отслоения при циклических нагрузках. Исследования показывают, что наличие фаски на торцах увеличивает прочность соединения до 15–20% за счёт снижения пиковых нагрузок на краях шва.

При заклёпочных соединениях фаска уменьшает вероятность смятия краёв отверстий и способствует более плотной посадке заклёпки, особенно в многослойных конструкциях. Это критично для авиационных и автомобильных соединений, где допустимое отклонение по плотности посадки не превышает 0,05 мм.

Зачем снимают фаску перед сваркой

Снятие фаски перед сваркой – обязательный этап подготовки кромок при соединении металлов толщиной более 3 мм. Без фаски невозможна полная проварка шва по всей толщине материала, что снижает прочность соединения.

- Фаска обеспечивает доступ сварочной дуге к корню шва, особенно при стыковом соединении. Без неё возникает непровар и пористость.

- Угол фаски подбирается в диапазоне 30–45° в зависимости от толщины и типа металла. Это оптимизирует расход присадочного материала и глубину провара.

- Снятие фаски уменьшает напряжения в зоне сварки и снижает риск образования трещин после остывания шва.

- Формирование V-образной или U-образной фаски облегчает контроль за сварочным зазором и прогревом материала.

- При автоматической сварке фаска необходима для корректной работы механизированного оборудования и равномерного заполнения шва.

Игнорирование фаски допустимо только при сварке тонколистового металла или в неответственных конструкциях. В остальных случаях это приводит к дефектам, снижению ресурса изделия и браку при контроле качества.

Какую роль фаска играет в сборке деталей

Фаска обеспечивает направленное соединение деталей, снижая риск заедания кромок при вставке одной детали в другую. Это особенно критично при посадке с натягом, когда даже незначительное смещение может вызвать повреждение сопрягаемых поверхностей.

При сварке фаска позволяет сформировать шов с требуемой глубиной провара. Без предварительной фаски невозможно добиться прочного соединения при толщине металла свыше 3 мм, поскольку сварочная ванна не проникает достаточно глубоко в стык.

Фаски исключают сколы кромок при прессовой сборке. Острое ребро без снятия фаски деформируется и может повредить сопряжённую деталь. Это приводит к снижению точности сборки и нарушению геометрии изделия.

В резьбовых соединениях фаска облегчает начальное центрирование метчика или болта, предотвращая перекос. Кроме того, она предотвращает повреждение первого витка резьбы, что особенно важно в алюминиевых или пластиковых изделиях.

Фаски необходимы при сборке деталей с ограниченным доступом. Они компенсируют неточности позиционирования, позволяя производить монтаж без применения избыточного усилия, что важно при автоматизированной сборке.

Когда нужна фаска на резьбовых соединениях

Фаска на резьбовых соединениях необходима для предотвращения задиров при сборке и обеспечения точного совмещения витков резьбы. Без фаски существует риск повреждения начальных витков, что снижает надёжность соединения и усложняет монтаж.

При нарезании наружной резьбы фаска облегчает вход в ответную деталь, особенно при соединении с высокой посадочной плотностью. Это особенно критично в ответственных узлах, где недопустим перекос или срыв резьбы, например, в гидравлических или пневматических системах.

Фаска обязательна при работе с твёрдыми материалами, такими как нержавеющая сталь или бронза. Углы фаски в таких случаях выбираются в пределах 30–45°, с глубиной, равной примерно 0,5–1,0 шага резьбы. Это уменьшает нагрузку на режущую кромку инструмента и снижает вероятность образования заусенцев.

Внутренняя резьба также требует фаски – она облегчает начальное захватывание метчиком и предотвращает скалывание краёв отверстия. Особенно важно предусматривать фаску при глубокой нарезке, где без неё увеличивается риск перекоса инструмента.

В производственных чертежах фаска указывается как обязательный элемент резьбового узла. Отсутствие фаски может привести к браку при контроле технических требований и к последующим поломкам на этапе эксплуатации.

Чем отличается фаска от скругления

Фаска и скругление – разные способы обработки кромок деталей, применяемые с учетом задач прочности, безопасности и технологичности.

- Фаска – это срезанный под углом участок кромки, чаще всего под углом 45°, но возможны и другие значения, например, 30° или 60°.

- Скругление – это плавный радиусный переход между поверхностями без резких граней. Радиус указывается конкретным значением, например R2 или R5 мм.

Функциональные различия:

- Фаска облегчает сборку, устраняет острые кромки, улучшает внешний вид, подготавливает кромку к сварке или окраске.

- Скругление снижает концентрацию напряжений в зонах сопряжения, повышает усталостную прочность детали и применяется в местах, где важна долговечность.

Рекомендации по применению:

- Использовать фаски при необходимости точного позиционирования сопрягаемых элементов, а также для подготовки кромок к механическим или термическим соединениям.

- Применять скругления в силовых узлах, нагруженных участках, а также на видимых поверхностях изделий с высокими требованиями к эргономике и безопасности.

Выбор между фаской и скруглением определяется как функциональной нагрузкой на узел, так и требованиями к производственному процессу. В чертежах обозначения фасок и скруглений строго регламентированы: фаска – размер и угол, скругление – радиус.

Как выбрать угол и глубину фаски

Угол фаски обычно выбирают исходя из назначения детали и материала. Стандартные углы – 30°, 45° и 60°. Для металла чаще применяют 45°, так как он обеспечивает оптимальное сочетание прочности и удобства обработки. Угол менее 30° снижает прочность кромки, а более 60° затрудняет монтаж и уменьшает площадь соприкосновения.

Глубина фаски зависит от толщины и жесткости детали. Для тонких листов толщиной до 3 мм глубина не должна превышать 1 мм, чтобы избежать деформации. Для толстых деталей (более 10 мм) глубина фаски может достигать 3–5 мм, что облегчает сборку и снижает риск сколов.

При выборе угла и глубины также учитывают способ соединения. Для сварных швов фаска должна обеспечивать равномерное проникновение шва, чаще используют 45° с глубиной около 1/3 толщины детали. Для механического крепления глубина фаски ограничивается размером крепежа и не должна ослаблять конструкцию.

В высокоточных изделиях с обработкой под посадку фаску делают минимальной, чтобы не влиять на размеры, обычно 30° и глубина 0,5–1 мм. В массовом производстве и крупногабаритных конструкциях – угол 45°, глубина до 3 мм для ускорения монтажа и повышения надежности.

Какие инструменты используют для снятия фаски

Для точного и эффективного снятия фаски применяют специализированные инструменты, выбираемые в зависимости от материала и размера обработки. Чаще всего используют ручные и механические приспособления.

Ручные инструменты включают стамески с скошенным лезвием, которые подходят для обработки древесины и мягких металлов. Фаскирующие ножи с регулируемым углом позволяют задать точный наклон среза. Для обработки труб и металлических кромок применяют фаскосниматели с роликовыми режущими элементами, обеспечивающие равномерный срез без заусенцев.

Механические устройства – шлифовальные и фрезерные станки – обеспечивают высокую производительность при снятии фасок больших размеров и на твердых материалах. Фрезы с углом 45° или 30° подходят для алюминия, стали и пластика. Для сварных соединений часто используют угловые шлифмашины с кругами из абразивных или алмазных материалов, обеспечивая быстрое и ровное снятие фаски.

При работе с тонкими листами металла рекомендуется применять специальные роликовые фаскосниматели с ограничителями глубины, чтобы избежать деформации. Для контроля угла и ширины фаски используют шаблоны и угломеры.

Ошибки при снятии фаски и их последствия

Неправильный угол фаски приводит к снижению прочности соединения и увеличению напряжений в материале. Например, при сварке угол фаски менее 30° или более 45° вызывает плохое проплавление и повышенную вероятность трещин.

Неровные и шероховатые поверхности фаски мешают качественному прилеганию и вызывают образование микропор и раковин при сварке или склейке. Оптимально добиться ровной, гладкой поверхности с минимальной шероховатостью Ra не более 1,6 мкм.

Слишком глубокая фаска ослабляет конструкцию, особенно на тонкостенных деталях, снижая их несущую способность и повышая риск деформаций. Глубина фаски должна рассчитываться с учетом толщины материала и вида соединения.

Нерегулярность снятия фаски по периметру вызывает перекосы и затрудняет монтаж, особенно при использовании уплотнителей или сварных швов. Рекомендуется применять шаблоны или специальные приспособления для равномерного снятия фаски.

Перегрев материала при снятии фаски снижает механические свойства, увеличивает риск появления микротрещин и искажает структуру металла. Используйте инструменты с правильным режимом резания и охлаждение.

Рекомендуется тщательный контроль размеров фаски с помощью измерительных приборов и соблюдение технических норм, соответствующих конкретному виду обработки и типу соединения.

Вопрос-ответ:

Что такое фаска и где она обычно применяется?

Фаска — это скошенный край детали, который создается для улучшения ее формы или для подготовки к последующей обработке, например, сварке или сборке. Часто фаски делают на металлических, деревянных или пластиковых изделиях, чтобы убрать острые углы и облегчить соединение частей.

Какие преимущества дает наличие фаски на деталях?

Фаска помогает предотвратить травмы, связанные с острыми краями, облегчает монтаж и повышает качество соединений, особенно при сварке. Кроме того, она улучшает внешний вид изделия, снижая риск сколов и повреждений краев.

В чем разница между фаской и скруглением?

Фаска представляет собой прямой срез под определённым углом, чаще всего 45°, который делает край плоским и скошенным. Скругление же — это плавный переход с закруглённым краем, который не имеет четко выраженного угла. Оба способа улучшают безопасность и эстетику, но применяются в зависимости от технических требований.

Какие методы существуют для создания фаски на металлических деталях?

Фаску можно сделать с помощью фрезерования, шлифовки, фланцевания или применения специальных режущих инструментов. В производстве часто используют станки с ЧПУ, которые обеспечивают точность и однородность фасок по всему изделию.

Почему на некоторых деталях фаска выполняется именно под углом 45 градусов?

Угол в 45 градусов считается оптимальным, поскольку он обеспечивает удобство при последующей обработке, например, при сварке или сборке. Такой срез дает хороший контакт поверхностей и облегчает соединение, при этом снижая напряжение в месте стыка и предотвращая появление трещин.

Что такое фаска и почему её делают на деталях?

Фаска — это скошенная или слегка обрезанная кромка у детали, обычно под небольшим углом. Её создают для того, чтобы облегчить сборку, снизить риск повреждений при контакте с другими элементами и убрать острые края, которые могут травмировать. Кроме того, фаска помогает улучшить внешний вид изделия и облегчает нанесение покрытий.