Съёмник подшипников – обязательный инструмент для ремонта техники, где применяются валы и втулки. Заводские модели стоят недёшево, но функциональный аналог легко изготовить самостоятельно из доступных материалов. Для этого потребуется металлическая полоса толщиной не менее 5 мм, два болта с резьбой М10–М12, гайки, шайбы и гайковёрт или ключ.

Основной элемент конструкции – рамка из прочной стали, на которую устанавливаются захваты и ходовой винт. Оптимальная длина рамки – 150–200 мм, чтобы обеспечить универсальность использования. Захваты изготавливаются из того же материала, что и рамка, и фиксируются на концах при помощи болтов, позволяя регулировать расстояние между ними под конкретный размер подшипника.

Ходовой винт, расположенный по центру рамки, должен обладать высокой прочностью. Используется болт с мелкой резьбой для увеличения усилия. Один конец упирается в вал, другой – проходит через центральное отверстие рамки и затягивается гайкой или воротком. При вращении винта создаётся направленное усилие, которое вытягивает подшипник без повреждения прилегающих элементов.

Для улучшения надёжности конструкции рекомендуется использовать каленую сталь и проводить термообработку захватов. Рабочие поверхности необходимо обработать напильником или болгаркой, чтобы исключить соскальзывание. При необходимости можно изготовить съёмник с обратным захватом – для извлечения внутренних подшипников, где наружный доступ невозможен.

Сборка не требует сварки, что позволяет производить разборку и замену компонентов. Такой инструмент удобен для обслуживания электроинструмента, велосипедов, станков и автомобилей, особенно в условиях, где нет доступа к профессиональному оборудованию.

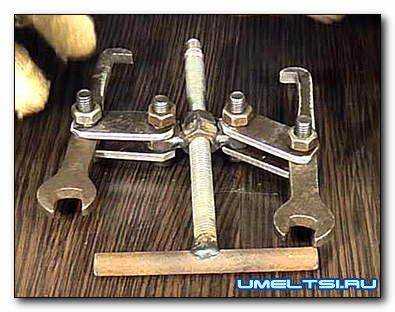

Как сделать самодельный съёмник для подшипников

Для изготовления съёмника понадобятся следующие детали:

- Две стальные пластины толщиной 6–8 мм длиной около 150 мм

- Резьбовой стержень (шпилька) М12 длиной 200–250 мм

- Две гайки М12 и две шайбы

- Два болта М8 с гайками для крепления пластин

Порядок сборки:

- В каждой пластине просверлите по два отверстия диаметром 9 мм на расстоянии 80–100 мм друг от друга.

- Соберите из пластин «лапу», соединяя их болтами М8. Концы пластин должны плотно заходить под обойму подшипника.

- В центре верхней пластины просверлите отверстие диаметром 13 мм и нарежьте резьбу М12.

- Вкрутите шпильку в центральное отверстие. Один конец шпильки должен упираться в вал или ось, с которой снимается подшипник.

- Для удобства вращения на свободный конец шпильки установите гайку с шайбой. Используйте рожковый или трубный ключ для закручивания.

Во время съёма вращайте шпильку по часовой стрелке, создавая усилие на подшипник. Пластины фиксируют подшипник снизу, а давление от шпильки равномерно выталкивает его с вала.

Если нужно работать с подшипниками большого диаметра, удлините пластины и используйте шпильку большего сечения (например, М16). Все элементы должны быть изготовлены из прочной стали, иначе съёмник деформируется под нагрузкой.

Выбор типа съёмника в зависимости от конструкции подшипника

Для наружных подшипников, установленных на валу с открытым доступом, оптимален двух- или трёхлапый съёмник с винтовым приводом. Захваты должны фиксироваться за внутреннее кольцо, чтобы исключить повреждение корпуса подшипника. При усилии свыше 5 тонн – предпочтительнее съёмник с гидравлическим приводом.

Если подшипник утоплен в корпус и его наружное кольцо упирается в глухое основание, применяют внутренние съёмники. Такие устройства оснащаются расширяющимся захватом, который фиксируется за внутренние проточки кольца. Для точной установки потребуется направляющая втулка по оси вала.

При демонтаже радиальных шарикоподшипников с сепаратором и съёмом только внешнего кольца, удобно использовать съёмники типа «краб» с подпорным болтом. Они равномерно распределяют нагрузку по окружности, снижая риск перекоса и разрушения дорожек качения.

Для подшипников, посаженных с натягом в замкнутых узлах, применяют съёмники с выталкивающим кольцом, воздействующим на торец вала. При этом обязательно использование проставки, исключающей смещение оси усилия.

Если доступ ограничен, эффективны разрезные съёмники с полуобоймами. Они монтируются за кольцо подшипника и стягиваются струбциной или шпильками. Такой вариант предпочтителен при разборке старой техники, где детали деформированы или прикипели к посадочным поверхностям.

Необходимые материалы и инструменты для изготовления

Для корпуса съемника потребуется стальной профиль или швеллер с толщиной стенки не менее 4 мм. Длина заготовки – от 150 до 200 мм, в зависимости от размеров подшипников. Подойдут остатки металла от строительных конструкций.

Основной винт выполняется из болта М12 или М14 с шагом резьбы 1.75 мм. Длина – не менее 100 мм. Лучше использовать высокопрочный болт с маркировкой 8.8 и выше, чтобы избежать срыва резьбы при нагрузке.

Для лап (захватов) используйте сталь 45 или инструментальную У8А толщиной 6–8 мм. Заготовки вырезаются болгаркой или ленточной пилой. Форму лап необходимо подобрать под конкретные типы подшипников – желательно предусмотреть зацеп под внешнюю обойму.

Ручка для вращения винта может быть изготовлена из куска трубы диаметром 20–25 мм и длиной около 200 мм. Она надевается на головку болта или приваривается к гайке.

Понадобятся также: сварочный аппарат, угловая шлифмашина с отрезным и шлифовальным кругом, тиски, сверлильный станок или мощная дрель, сверла по металлу от 5 до 14 мм, метчики соответствующего диаметра (если предполагается нарезка резьбы в корпусе).

Измерительный инструмент: штангенциркуль, угольник, маркер для разметки. Без точной подгонки деталей надежность конструкции снижается.

Чертёж и разметка деталей будущего съёмника

Перед началом сборки необходимо точно начертить каждую деталь съёмника, учитывая тип и размер подшипников, с которыми он будет работать. Оптимальный вариант – съёмник с тремя лапами и центральным винтом. Ниже описана последовательность действий при разметке компонентов.

-

Центральный винт:

- Диаметр резьбы – не менее M12 для подшипников до 50 мм.

- Длина – 150–180 мм, в зависимости от глубины посадки подшипника.

- На конце винта – выборка под шарик или конус для упора в вал.

-

Корпус-держатель лап:

- Кольцо или пластина толщиной не менее 8 мм.

- Диаметр по внешнему контуру – около 100 мм.

- Разметить три симметричных отверстия под крепёж лап под углом 120°.

-

Лапы съёмника:

- Длина – 100–120 мм, ширина – 15–20 мм, толщина – 5–6 мм.

- Нижний конец загнуть под углом ~30° – для надёжного зацепа под подшипник.

- В верхней части – отверстие под болт крепления к держателю, отступ от края не менее 10 мм.

Разметку всех деталей удобно производить на листовом металле с помощью керна, линейки и угольника. Точки сверления обязательно проверяются по шаблону – чтобы при сборке избежать перекосов. После разметки можно приступить к резке и сверлению.

Изготовление захватов для фиксации подшипника

Для изготовления захватов потребуется сталь марки не ниже 45, толщиной от 5 мм. Используются две симметричные детали с крюкообразными концами, способными подхватывать подшипник с обратной стороны. Заготовки вырезаются болгаркой или на ленточной пиле по заранее размеченному шаблону. Длина захвата подбирается с учетом диаметра подшипника: оптимально, чтобы крюк охватывал не менее четверти окружности внешней обоймы.

Для повышения прочности изгибов рабочие участки необходимо закалить. После термообработки выполняется шлифовка внутренних поверхностей захватов для плотного прилегания к обойме. Важно обеспечить минимальный зазор – не более 0,5 мм, иначе захват может соскользнуть при демонтаже.

Крепление захватов к корпусу съемника осуществляется через сквозные отверстия с болтами М8 или шпильками. Оси крепления должны находиться на одном уровне, иначе возникает перекос, снижающий усилие съема. При необходимости допускается установка дополнительной распорной планки между захватами для стабилизации конструкции.

Перед использованием необходимо проверить синхронность движения захватов и отсутствие люфта. Неплотная фиксация приводит к разрушению подшипника или срыву инструмента. Точная подгонка деталей обеспечивает надежную работу даже при демонтаже подшипников, посаженных с натягом.

Сборка винтового механизма съёмника

Для создания винтового механизма потребуется шпилька М10 длиной 150 мм с нарезкой по всей длине, две гайки М10 и плоская шайба диаметром 20 мм. В качестве основы используется металлическая пластина толщиной 5–8 мм с отверстием под шпильку, диаметром 12 мм, чтобы обеспечить свободное вращение без люфта.

Сначала в пластине закрепляют одну гайку, прижимаемую с внутренней стороны для фиксации шпильки. Затем шпильку вставляют в отверстие, поверх устанавливают шайбу и накручивают вторую гайку. Вторая гайка служит ограничителем, предотвращающим самопроизвольное выкручивание винта при работе.

Для повышения прочности рекомендуется использовать контргайку или зафиксировать гайки методом сварки или применением фиксирующего клея (например, Loctite). Резьбу шпильки смазывают графитовой или литиевой смазкой, что снижает трение и износ при вращении.

Для удобства вращения винта крепят рукоятку – отрезок трубы диаметром 20–25 мм и длиной 50–70 мм, насаженный на конец шпильки. Ручка фиксируется двумя шпильками или сваркой. Это позволяет приложить достаточное усилие без риска соскальзывания.

Проверка механизма производится перед использованием: винт должен вращаться плавно, без заеданий, а конструкция – выдерживать усилие не менее 200 кг, что достаточно для съёма большинства подшипников.

Проверка работоспособности на снятии старого подшипника

Для оценки эффективности самодельного съемника необходимо провести тест на реальном, изношенном подшипнике. Перед началом работы убедитесь, что инструмент надежно закреплен на ободе подшипника, захваты плотно облегают внутреннее или наружное кольцо, в зависимости от конструкции съемника.

Первый этап: приложите усилие плавно, контролируя усилие на рукояти или винте. Идеальное значение крутящего момента для снятия подшипника диаметром 40–50 мм не должно превышать 15–20 Н·м, чтобы избежать деформации захватов или деталей съемника.

Второй этап: при появлении сопротивления оцените стабильность фиксации. Если съемник соскальзывает или захваты проворачиваются, требуется дополнительное усиление прижима – можно добавить резиновые прокладки для улучшения сцепления без повреждения кольца.

Третий этап: после снятия подшипника осмотрите его и инструмент. Следите за отсутствием вмятин и перекосов на захватах и винте. Повторный запуск съемника на том же подшипнике не должен требовать увеличения усилия более чем на 10% от первоначального.

Если подшипник застрял сильнее ожидаемого, рекомендуется обработать контактные поверхности проникающей смазкой и повторить попытку через 10–15 минут. Это снизит риск повреждений и облегчит демонтаж.

Устранение люфтов и доработка конструкции при необходимости

Люфты в съемнике подшипников негативно влияют на точность захвата и увеличивают риск повреждения детали. Для их минимизации требуется последовательный подход к доработке конструкции.

- Проверка посадочных мест захватов. Осмотрите места, где захваты соприкасаются с подшипником. Если зазор превышает 0,3 мм, необходимо устранить его с помощью тонких металлических прокладок или подгонки деталей методом шлифовки или напиливания.

- Усиление крепежных элементов. Ослабленные винты и гайки вызывают люфт. Используйте фиксирующую пасту (например, Loctite) или замените крепеж на детали с мелкой резьбой и контргайками для повышения жесткости.

- Улучшение направляющих элементов. Если съемник оснащён направляющими штифтами, замените их на цилиндрические с минимальным диаметральным зазором (до 0,05 мм) или установите втулки из износостойких материалов – бронзы или капролона.

- Жесткое крепление рычагов. Проверьте места шарниров и точек поворота рычагов. Установка прецизионных подшипников малого размера или шайб из твердого материала снизит биение и обеспечит плавное движение.

- Применение уплотнителей и амортизаторов. Для снижения микролюфтов можно использовать резиновые прокладки толщиной 1-2 мм в местах соприкосновения металлических деталей, что также уменьшит вибрации при работе.

После внесения изменений проведите испытания на реальном подшипнике с контролем усилия захвата динамометром. При необходимости повторите корректировки до достижения стабильной жесткости и отсутствия боковых зазоров.

Вопрос-ответ:

Как выбрать подходящий материал для изготовления самодельного съемника подшипников?

Для создания съемника лучше использовать прочную сталь или металлические сплавы с хорошей жесткостью. Такой материал обеспечит надежность инструмента и позволит выдерживать большие нагрузки при снятии подшипников. Можно использовать детали от старых автомобильных или промышленных механизмов, если они соответствуют требованиям прочности.

Какие размеры и формы деталей нужно учитывать при сборке съемника для подшипников?

Размеры зависят от типа и габаритов подшипника, с которым предстоит работать. Основные элементы съемника — это захваты и рычаги, которые должны подходить по ширине и длине для удобного захвата и создания достаточного рычага. Форма захватов должна обеспечивать плотное охватывание подшипника без риска повредить его корпус или посадочное место.

Какие основные этапы работы при использовании самодельного съемника для подшипников?

Первым делом съемник нужно правильно установить, надежно закрепив захваты на подшипнике. Затем аккуратно, равномерно прикладывая усилие через рычаг, необходимо вытянуть подшипник с вала или корпуса. Важно действовать плавно, чтобы избежать перекосов и повреждений. После снятия следует проверить состояние деталей и при необходимости почистить их от загрязнений.

Какие возможные ошибки чаще всего допускают при изготовлении и использовании съемника подшипников своими руками?

Распространенные ошибки — это неправильный подбор материалов, недостаточная прочность конструкции и несоответствие размеров захватов под конкретный подшипник. Также иногда слишком резко прикладывают усилие при съемке, что приводит к поломке съемника или повреждению подшипника. Чтобы избежать таких проблем, важно тщательно измерить все детали и работать аккуратно.

Можно ли сделать съемник универсальным, чтобы он подходил для подшипников разных размеров?

Да, это возможно. Для универсальности часто делают съемник с регулируемыми захватами и удлинителями рычагов. Такие конструкции позволяют изменять расстояние между захватами, подстраиваясь под разные диаметры подшипников. Однако универсальный съемник будет немного сложнее в изготовлении и требует тщательной настройки перед каждым использованием.

Как выбрать подходящий материал для изготовления съемника своими руками?

Для создания съемника важно использовать прочный и достаточно жесткий материал, который выдержит нагрузку при снятии подшипника. Чаще всего подходят стальные полосы или толстая металлическая проволока, которые можно согнуть и закрепить. Также следует учитывать возможность обработки материала с помощью обычного инструмента, чтобы обеспечить надежные крепления и правильную форму захвата. Легкие материалы, такие как алюминий или пластик, обычно не подходят, так как могут деформироваться под нагрузкой.

Какие меры предосторожности нужно соблюдать при использовании самодельного съемника для подшипников?

При работе с самодельным съемником важно убедиться, что все детали надежно закреплены и не имеют повреждений, чтобы избежать поломки инструмента в процессе. Рекомендуется использовать защитные перчатки и очки, чтобы обезопасить руки и глаза от возможных травм при срыве или вылете деталей. Также не стоит применять чрезмерные усилия — если подшипник не снимается легко, лучше проверить правильность установки съемника или использовать смазку. Важно соблюдать осторожность, чтобы не повредить сам подшипник и соседние детали механизма.