Сгибание металлической полосы в форму круга требует точности, понимания физических свойств материала и правильного выбора инструмента. Если попытаться согнуть полосу без подготовки, велик риск получить деформированную или неравномерную дугу. Чтобы избежать этого, важно заранее определить радиус изгиба, толщину и ширину заготовки, а также выбрать метод, соответствующий характеристикам металла.

Для полос из низкоуглеродистой стали толщиной до 3 мм подойдут ручные приспособления: труборез, шаблон нужного радиуса и тиски. Металл предварительно нагревается до температуры 600–700 °C (вишнёвый цвет) при помощи газовой горелки. Это снижает внутреннее напряжение и делает изгиб более управляемым. При нагреве нельзя допускать перегрева – появление искр или белого свечения указывает на начало разрушения структуры металла.

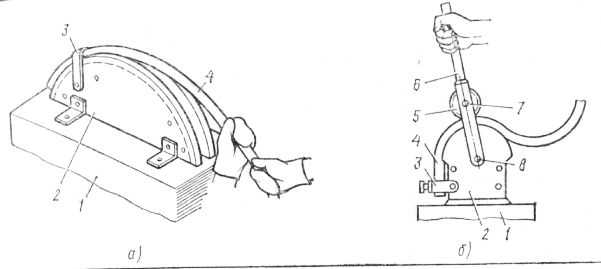

Если требуется добиться высокой точности круга, можно использовать простое приспособление – гибочный шаблон. Он изготавливается из фанеры или МДФ толщиной от 18 мм и повторяет внешний радиус будущего кольца. Металлическую полосу плотно прижимают к шаблону и равномерно изгибают, фиксируя прогиб струбцинами через каждые 50–70 мм. При этом контроль за симметрией изгиба производится визуально или с помощью лекала.

Для полос шириной более 30 мм и толщиной свыше 4 мм рекомендуется применять винтовой или сегментный трубогиб. Его можно собрать самостоятельно, используя три металлических вала, два из которых служат опорой, а третий обеспечивает давление и вращение. Изгиб производится постепенно, с несколькими проходами через механизм, что позволяет точно контролировать радиус и избежать изломов по краям.

Выбор подходящего металла и его характеристик для гибки

Для формирования круга из металлической полосы критически важны характеристики материала: предел текучести, пластичность и толщина. Недостаточно просто выбрать «мягкий» металл – требуется точный подбор под радиус изгиба и усилие, которое можно создать вручную.

Оптимальный выбор – низкоуглеродистая сталь (например, Ст3 или 08Кп). Она сочетает достаточную прочность и хорошую податливость. При толщине до 3 мм её можно гнуть вручную с применением минимального рычага. Предел текучести Ст3 – около 240 МПа, что делает её подходящей для формовки без трещинообразования.

Алюминий (марки АМц или АД1) отличается высокой пластичностью и малым весом. Его удобно гнуть даже при толщине 4–5 мм. Однако при малом радиусе изгиба возможны заломы. Чтобы этого избежать, не следует гнуть алюминий при температуре ниже +10 °C – при понижении температуры он становится хрупким.

Нержавеющая сталь (например, 12Х18Н10Т) требует значительных усилий и точного расчёта радиуса. Её предел текучести – около 530 МПа. Без специального инструмента или нагрева такой металл не рекомендуется для ручной гибки в круг.

Медь – идеальна для точной гибки вручную. Её предел текучести – всего 70–100 МПа. Однако при использовании необходимо учитывать высокую стоимость и мягкость: после изгиба форма может со временем деформироваться под собственным весом.

Следует учитывать и ширину полосы: при ширине более 30 мм возрастают внутренние напряжения, что требует увеличения радиуса гиба. Для ручной гибки оптимальна ширина до 25 мм при толщине не более 2,5 мм.

Определение радиуса круга и расчет длины полосы

Для точного сгибания металлической полосы в круг необходимо заранее определить радиус изгиба. Если известен требуемый внешний диаметр, вычтите толщину полосы, чтобы получить внутренний диаметр. Половина этой величины – искомый радиус внутреннего круга.

Например, при внешнем диаметре 500 мм и толщине полосы 5 мм: 500 − 5 = 495 мм – внутренний диаметр. Радиус: 495 / 2 = 247,5 мм.

Длина полосы определяется по формуле длины окружности: L = 2 × π × R, где R – средний радиус. Средний радиус находится как сумма внутреннего и внешнего радиусов, делённая на два.

Если внутренний радиус 247,5 мм, а внешний 250 мм, средний радиус: (247,5 + 250) / 2 = 248,75 мм. Длина полосы: 2 × 3,1416 × 248,75 ≈ 1563 мм.

Для неполного круга умножьте полученную длину на долю окружности в градусах: L = (2 × π × R) × (угол / 360). Например, для дуги 90° при среднем радиусе 200 мм: 2 × 3,1416 × 200 × (90 / 360) = 314,16 мм.

Добавляйте припуск 2–5 мм на усадку металла при сгибании, особенно при ручной обработке. При работе с толстыми или жёсткими материалами допускается увеличение припуска до 10 мм.

Изготовление простого шаблона для сгибания

Для точного сгибания металлической полосы в круг потребуется простой шаблон. Он задаёт радиус и предотвращает перекосы при работе. Подойдёт деревянная основа с закреплённым центральным штырем и ограничителями.

- Возьмите фанеру толщиной не менее 20 мм. Размер – не менее 100 мм больше предполагаемого диаметра окружности.

- Наметьте центр и просверлите отверстие диаметром 10–12 мм для стального штыря – он станет осью сгибания.

- Вокруг центра, на расстоянии нужного радиуса, отметьте дугу циркулем или шаблонной рейкой.

- По дуге закрепите 4–6 деревянных или металлических упоров высотой, равной ширине сгибаемой полосы. Расстояние между ними – 30–50 мм. Используйте саморезы или болты.

- Штырь установите в центр, зафиксируйте гайкой или клеем, если он не съёмный.

Перед использованием убедитесь, что металл свободно входит между упорами. При необходимости зазор увеличьте шлифовкой. Шаблон позволит изгибать полосу вручную, равномерно, с сохранением нужного радиуса без деформаций.

Ручные способы сгибания металлической полосы без станков

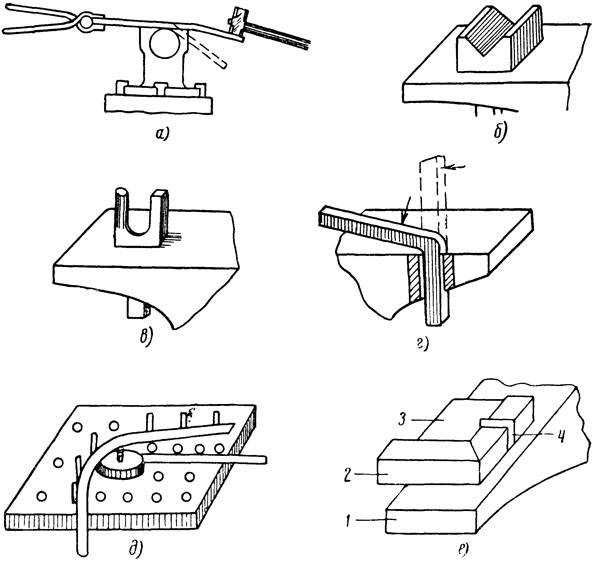

Использование тисков и трубчатого шаблона. Закрепите один конец полосы в тисках. На свободный конец надень трубу с внутренним диаметром чуть больше ширины полосы. Двигая трубу по дуге, сгибайте металл с постоянным усилием. Для точного радиуса используйте шаблон из дерева или металла, по которому контролируйте форму изгиба.

Гибка вокруг фиксированной опоры. Закрепите цилиндрическую заготовку (например, стальную трубу) к прочной поверхности. Плотно прижав металлическую полосу к опоре, оборачивайте её с равномерным нажимом. При необходимости прогревайте изгибаемую часть строительным феном или горелкой – это уменьшает упругость и облегчает формование.

Метод надрезов. Для толстых полос используйте болгарку: сделайте с тыльной стороны рядами неглубокие пропилы на 1/3 толщины материала. После этого согнуть полосу станет проще. После гибки зашлифуйте надрезы и при необходимости заварите их.

Пошаговая гибка с фиксацией. Разметьте полосу через равные интервалы, например, каждые 2–3 см. Сгибайте поочерёдно каждую точку, слегка изменяя угол. Используйте молоток с закруглённым бойком и металлическую наковальню. Этот способ особенно подходит для создания большого радиуса без заломов.

Сгибание с использованием шаблона из фанеры. Вырежьте круг нужного диаметра из фанеры толщиной не менее 18 мм. Закрепите шаблон на устойчивой поверхности. Прижмите полосу к краю шаблона и постепенно обжимайте её, фиксируя прогибы скобами или зажимами. Чтобы избежать пружинящего эффекта, слегка перетягивайте угол изгиба.

Использование трубогиба или подручных приспособлений

Для формирования равномерного круга из металлической полосы оптимально применять трубогиб с регулируемыми роликами. Установите полосу между роликами, отрегулируйте прижим и прокатывайте, постепенно увеличивая изгиб. Контролируйте радиус на каждом этапе, чтобы избежать перерасхода материала и неравномерности формы.

Если трубогиб недоступен, можно использовать подручные приспособления. Один из эффективных способов – согнуть полосу вокруг цилиндра подходящего диаметра (газовый баллон, труба, ведро). Закрепите один конец полосы струбциной, плотно прижимайте металл к цилиндру и сгибайте с равномерным усилием по всей длине. Для уменьшения пружинения используйте мягкие удары резинового молотка по внешней стороне изгиба.

Важно: при использовании жестких труб (например, водопроводных) оберните их тканью или резиной, чтобы избежать царапин на металле. Для полос толщиной более 3 мм рекомендуется предварительно нагреть металл в зоне изгиба строительным феном или паяльной лампой до температуры 250–300 °C. Это снизит сопротивление и риск трещин.

Совет: после каждого изгиба проверяйте симметрию полученной дуги, прикладывая шаблон или делая контрольную разметку на рабочей поверхности. Это исключит необходимость последующего рихтования.

Проверка точности круга и корректировка деформаций

Для проверки точности согнутой металлической полосы в круг измерьте внутренний диаметр с помощью штангенциркуля или рулетки с точностью до 0,5 мм. Сравните результат с требуемым диаметром. Допустимое отклонение – не более 1% от заданного размера. Используйте шаблон из фанеры или пластика с соответствующим диаметром для визуальной оценки равномерности изгиба.

Появление волн или местных зазубрин указывает на неравномерное напряжение металла. Чтобы устранить такие деформации, применяйте лёгкие постукивания деревянным или резиновым молотком по внутренней стороне изгиба, распределяя усилие равномерно вокруг круга. Для внешней стороны полосы, наоборот, нужно аккуратно поджимать или подкладывать прокладки, чтобы убрать вмятины.

Если круг не замыкается полностью, проверьте равномерность изгиба с помощью линейки, приложенной к поверхности. Корректируйте форму небольшими изгибами в противоположную сторону, действуя постепенно и контролируя результат через каждые 2–3 исправления.

Для предотвращения повторных деформаций рекомендуется прогреть металл до 150–200 °C и дать остыть в форме, сохраняя круглую геометрию. Это стабилизирует внутренние напряжения и улучшит точность конечного изделия.

Вопрос-ответ:

Какие инструменты понадобятся для сгибания металлической полосы в круг?

Для работы потребуется металлическая полоса нужной толщины, тиски или прочная станина для фиксации, молоток или киянка для аккуратного сгибания, а также оправка — это может быть толстая труба или круглый металлический прут, вокруг которого будет происходить изгиб. Кроме того, полезен рулетка или мерная лента для контроля размеров и маркер для разметки.

Как подготовить металлическую полосу перед тем, как начинать сгибать её в круг?

Перед сгибанием полосу необходимо очистить от грязи, ржавчины и жира, чтобы избежать повреждений поверхности и обеспечить равномерное изгибание. Если материал достаточно толстый, рекомендуется нагреть полосу в месте сгиба, чтобы снизить риск трещин. Также нужно сделать разметку будущего радиуса круга и выбрать правильное место для начала сгиба.

Какие основные ошибки часто допускают при сгибании металлической полосы в круг, и как их избежать?

Частая ошибка — слишком резкий изгиб без предварительного прогрева, что приводит к появлению трещин и деформаций. Еще одна — неправильная фиксация полосы, из-за чего материал сдвигается и форма получается неровной. Чтобы избежать проблем, нужно постепенно сгибать металл, равномерно распределяя усилие, и использовать оправку, которая задаст нужный радиус. Контроль угла изгиба после каждого этапа тоже помогает сохранить аккуратность.

Можно ли согнуть металлическую полосу в круг без использования специализированного оборудования? Как это сделать?

Да, при отсутствии профессиональных инструментов можно обойтись подручными средствами. В качестве оправки подойдет толстая труба или бревно, а для сгибания — молоток и тиски. Полосу закрепляют в тисках, после чего постепенно, ударяя молотком и аккуратно прижимая, придают форму круга. Главное — делать это плавно и постепенно, чтобы металл не повредился.

Какие свойства металла влияют на процесс сгибания полосы в круг и как это учесть при работе?

Толщина и ширина полосы, вид металла (сталь, алюминий и т.д.), а также его твердость играют важную роль. Тонкие и мягкие металлы легче поддаются изгибу, тогда как толстые и твердые требуют больше усилий и, возможно, нагрева. Перед работой следует узнать характеристики материала и подобрать соответствующий инструмент и способ нагрева, если он нужен. Кроме того, нужно учитывать, что после сгиба металл может немного пружинить и уменьшаться в радиусе, поэтому стоит делать изгиб с небольшим запасом.