Точная разметка – ключ к долговечности конструкции. Перед вырезкой проёма измерьте высоту секций с погрешностью не более ±1 мм и отметьте будущий контур калитки так, чтобы отступ от вертикального ребра панели составлял минимум 150 мм: это позволит сохранить жёсткость листа без усилительных рёбер.

Для рамки оптимально использовать алюминиевый профиль 40 × 40 мм с толщиной стенки 2 мм. Он не корродирует и практически не увеличивает массу ворот: дополнительная нагрузка на торсионный вал редко превышает 4 кг, поэтому перекалibration пружин обычно не требуется. Стыки рамки проваривайте точечной сваркой шагом 25 мм – герметичность удержит тепло и исключит сквозняки.

Петли выбирайте скрытого типа с несущей способностью ≥25 кг на каждую; при трёх петлях запас по прочности сохранится даже при обшивке полотна МДФ-накладкой. Чтобы избежать «просадки» створки, задействуйте саморегулируемые шайбы – они компенсируют микроперекосы при сезонном расширении металла.

Порог калитки делайте не выше 20 мм, иначе колёсные механизмы велосипеда застрянут при въезде. Для герметизации используйте износостойкий EPDM-уплотнитель: он выдерживает −35 °С без растрескивания и не «запоминает» форму при многократных циклах открывания.

Выбор места для установки калитки в секционных воротах

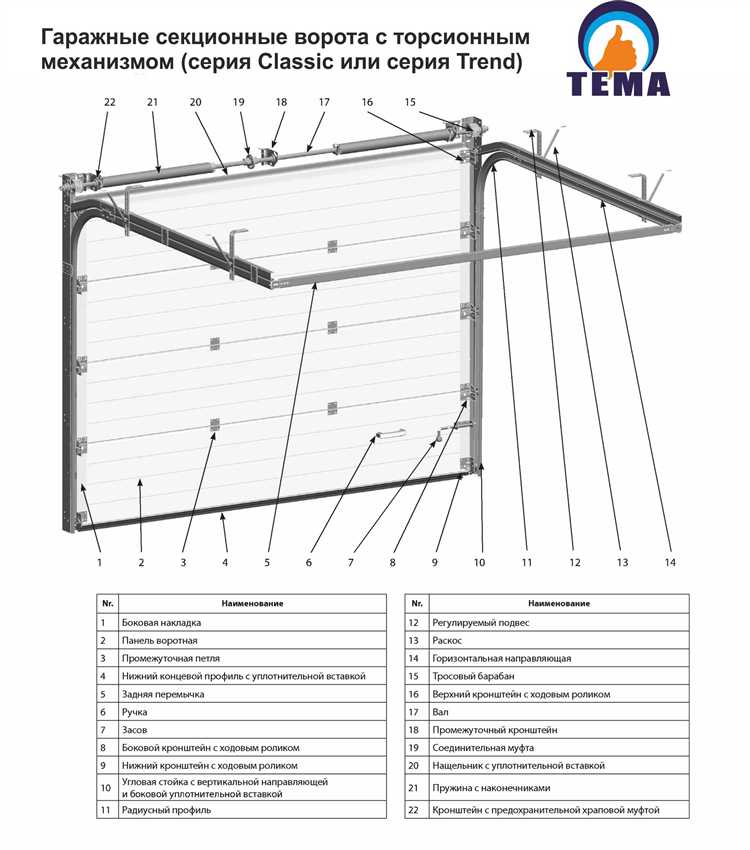

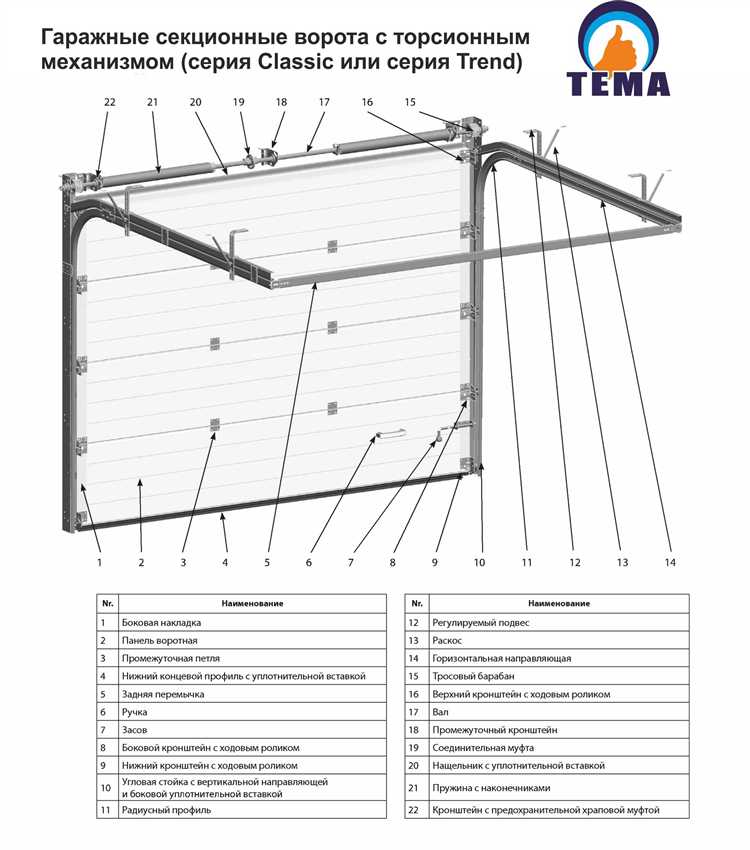

Размещайте калитку в центральных панелях: верхний и нижний сегменты испытывают пики нагрузки при подъёме, и вырез в них критически ослабляет конструкцию.

Сохраняйте минимум 150 мм до вертикальных направляющих, чтобы не нарушить крепление боковых уголков и сохранить посадку роликов.

Порог проёма поднимайте на 300–350 мм выше уровня пола – так ролики не цепляются, а уплотнитель перекрывает дорожную грязь и талую воду.

Оставляйте не менее 200 мм до верхней панели: при открывании ворот рама калитки не заденет потолочный кронштейн и направляющую шину привода.

При наличии торсионного вала смещайте проём в сторону мотора, выдерживая 250 мм до вала – балансировка пружин сохраняется, а регулировка не усложняется.

Для створок шире 4 м целесообразно расположить калитку ближе к одному стояку: так уменьшается крутящий момент от собственного веса и износ петель.

Вырез выполняйте строго между заводскими вертикальными рёбрами панели; если рёбра приходится срезать, усиливайте короб профильной трубой 40 × 20 мм со всех сторон проёма.

При верхнем расположении цепной шины оставьте ещё 100 мм над рамой калитки и перенесите концевой датчик за пределы выреза, чтобы каретка свободно проходила.

Подготовка полотна ворот к врезке калитки

Работы начинайте только при полностью остановленном приводе и снятом натяжении пружин: откройте ворота на 30–40°, заблокируйте вал струбцинами и постепенно ослабьте натяжку, чтобы исключить рывки полотна.

- Демонтаж облицовки

- Снимите декоративные заглушки с шарниров, выкрутите саморезы, отсоедините верхнюю и нижнюю секции.

- Срежьте герметик по периметру ламелей строительным ножом, чтобы не повредить полиуретановую кромку.

- Разметка проёма

- Отступите не менее 120 мм от боковых направляющих и 80 мм от верхнего шарнира – это минимальная зона, где жёсткость панели остаётся достаточной.

- Лазерным уровнем выведите прямоугольник будущей калитки; максимальный перекос диагоналей – 2 мм на метр.

- С учётом порога оставьте 60 мм от нижней кромки панели – нужен жёсткий пояс, чтобы петли не вырвали пенополиуретан.

- Сверление стартовых отверстий

- Внутри разметки просверлите четыре угловых отверстия Ø 6 мм через металл и утеплитель – это точки для аккуратного входа лобзика.

- Работайте ступенчатым сверлом: оно не рвёт наружный стальной лист и не перегревает оцинковку.

- Вырез полотна

- Используйте электролобзик с полотном по металлу T118A; шаг зуба 1,1 мм снижает заусенцы.

- Рез начните с длинной стороны, опирая подошву на линейку-шаблон из фанеры – удерживается строго по лазерной линии.

- Жёсткое армирование

- По периметру выреза установите П-образный алюминиевый профиль 25 × 40 × 25 мм, толщина 2 мм; промажьте контактные поверхности полиуретановым клеем-герметиком.

- Фиксируйте заклёпками Ø 4,8 мм шагом 120 мм не ближе 15 мм к кромке листа, чтобы не раздавить сэндвич.

- Если панель толще 40 мм, заклёпки замените саморезами со сверлом 4,2 × 38 мм: длинный хвост гарантирует захват внутреннего листа.

- После армирования проверьте свободный ход секций: профиль не должен задевать ролики в направляющих.

- Повторно натяните пружины, проверьте баланс – полотну по-прежнему достаточно усилия 15–17 кг для полного подъёма вручную.

Инструменты и материалы, необходимые для монтажа

Измерение и разметка. Рулетка 5 м (точность 1 мм), лазерный уровень 360°, карандаш ПВХ средней твёрдости, металлический угольник 600 мм для проверки диагоналей.

Сверление и резка. Аккумуляторный шуруповёрт-дрель (крутящий момент ≥ 45 Н·м), сверла HSS-Co Ø 3–10 мм, коронка Ø 25 мм для прохода кабеля, лобзик с полотном T 308 BIM для чистого реза сэндвич-панелей.

Крепёж. Заклёпочник под алюминиевые заклёпки Ø 4,8 мм, торцевой ключ-трещотка с головками 8–13 мм, динамометрическая отвёртка 2–10 Н·м; саморезы 4,8 × 19 мм с цинковым покрытием, болты М6 × 20 ISO 7380 с фланцами, гайки-шайбы DIN 6926.

Уплотнение и защита. Полиуретановый герметик (усадка ≤ 25 %), бутиловая лента 3 × 25 мм для стыка рамы и панели, термоусадочная трубка Ø 8 мм для проводки датчика.

Основные материалы. Алюминиевый профиль 40 × 20 × 2 мм (2,5 пог. м), стальная перемычка 1,5 мм для усиления секции, петли из нержавеющей стали Ø 14 мм на подшипнике – 3 шт., замок-ручка IP54, магнитный концевик NO/NC 12 В.

Дополнительные элементы. EPDM-уплотнитель 15 × 5 мм по периметру, антикоррозийный грунт-спрей 200 мл для обработki торцов, монтажные клинья ПВХ 3–5 мм для точного выравнивания рамки.

Разметка и вырезание проема под калитку

Перед началом разметки необходимо определить точное положение калитки с учетом расположения направляющих, замка, петель и усиленных участков секций. Рекомендуемое расстояние от боковой кромки ворот до края проема – не менее 300 мм, от нижней кромки – не менее 150 мм.

- Измерьте высоту и ширину калитки. Оптимальный проем: ширина 800–1000 мм, высота 1800–2000 мм.

- Снимите размеры с нескольких точек для исключения перекоса. Отметки наносите с внутренней стороны ворот.

- Используйте лазерный уровень или шнур для формирования строго вертикальных и горизонтальных линий.

- Убедитесь, что разметка не пересекает рёбра жёсткости. При необходимости сдвиньте проем вверх или вниз на 50–100 мм.

После подтверждения разметки приступайте к вырезанию:

- Установите временные стяжки снаружи ворот для предотвращения провисания секций после вырезания.

- Просверлите отверстия по углам проема диаметром 10 мм для захода пилы.

- Используйте сабельную пилу или лобзик с мелким зубом. Пилите строго по линии, без отклонений, не прерывая рез, чтобы избежать заусенцев и деформации краёв.

- Обработайте кромки напильником и антикоррозийной грунтовкой.

После вырезания обязательно проверьте геометрию проема: диагонали должны быть равны с допуском не более 3 мм.

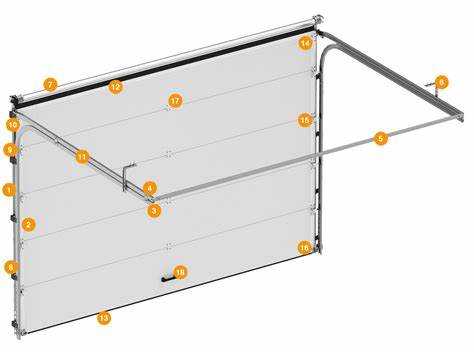

Сборка и установка каркаса калитки

Замер проёма выполняется до миллиметра: по горизонтали – расстояние между внутренними ребрами секции, по вертикали – от нижней кромки панелей до линии будущей петлевой балки. Из полученного размера вычитают 4 мм на технологичный зазор – 2 мм со всех сторон.

Каркас сваривается из алюминиевого профиля 40×20×2 мм. Заготовки отрезаются под углом 45° на торцовочной пиле с твердосплавным диском; отличие диагоналей прямоугольника после прихваток не превышает 1 мм. Швы провариваются непрерывно, затем зачищаются лепестковым кругом зернистостью 120.

Внутри рамы устанавливаются две стальные распорки 20×4 мм крест-накрест для жёсткости. Концы распорок фиксируются точечными швами и дополнительно обрабатываются цинк-аэрозолем.

По периметру внешней кромки каркаса накатывается самоклеящаяся бутилкаучуковая лента толщиной 1,5 мм – она служит холодным терморазрывом и уплотнителем. Каркас вкладывается в проём секции; контроль щуп 2 мм проходит без усилия.

Через профиль сверлятся направляющие отверстия Ø4,2 мм с шагом 150 мм; затем закручиваются саморезы Ø4,8 мм × 19 мм с буром и шестигранной головкой, момент затяжки – 4 Н·м. Под каждую петлю закладывается стальная площадка 60×40×3 мм изнутри панели для распределения нагрузки, после чего навешиваются петли из нержавейки AISI 304 на подшипниках.

Точки контакта алюминия с сталью изолируются полиамидными шайбами для предотвращения гальванической коррозии. Финальная операция – заполнение шва между рамой и сэндвич-панелью полиуретановым герметиком с коэффициентом расширения не выше 1,1.

Монтаж петель, замка и уплотнителей

Для установки петель используйте стальные изделия с антикоррозийным покрытием. Разметьте места крепления на раме калитки и ворот с шагом не более 40 см. Петли крепятся болтами М8 с шайбами и гайками, желательно с пружинными шайбами для предотвращения самопроизвольного отвинчивания. Перед креплением просверлите отверстия сверлом диаметром 7 мм, чтобы обеспечить плотное прилегание петель и избежать перекосов.

Замок выбирайте в зависимости от типа эксплуатации: для интенсивного пользования рекомендуются замки с цилиндровым механизмом и защитой от выбивания. Установка замка начинается с фиксации корпуса на внутренней стороне калитки. Вырежьте отверстие под корпус замка и засверлите направляющие отверстия под крепеж. При монтаже ответной планки на раму ворот важно обеспечить плотное прилегание без зазоров, чтобы избежать провисания и обеспечить надежное запирание.

Уплотнители устанавливаются по периметру калитки и примыкания к воротам. Используйте резиновые или ПВХ-уплотнители шириной 10-15 мм, устойчивые к ультрафиолету и перепадам температуры. Клей наносите ровным слоем, избегая пузырей и перекручиваний. В местах стыков рекомендуется выполнять срезы под углом 45°, чтобы избежать зазоров и повреждений уплотнителя при закрывании.

Проверка работы калитки и устранение возможных перекосов

После монтажа калитки в секционные ворота необходимо тщательно проверить её функциональность. Для начала откройте и закройте калитку несколько раз, обращая внимание на плавность хода и отсутствие заеданий. Важно, чтобы зазор между калиткой и рамой был равномерным по всей длине, оптимальный зазор – 3–5 мм.

Основные признаки перекоса: затруднённое закрывание, трение о раму, неровное прилегание замка. Если заметны такие проблемы, приступайте к устранению.

Для исправления перекоса ослабьте крепёжные болты петель, аккуратно подрегулируйте положение калитки, слегка поднимая или опуская её с помощью подкладок или регулировочных шайб. Используйте уровень, чтобы убедиться в вертикальности конструкции. После регулировки прочно затяните крепеж.

Если перекос вызван деформацией рамы ворот, проверьте крепление рамы к стенам и фундаменту. В случае ослабления креплений необходимо их подтянуть или заменить анкера. Дополнительно проверьте состояние петель – износ или повреждение приводят к перекосу. При необходимости замените петли на новые с аналогичными характеристиками.

Рекомендация: после корректировки выполните повторную проверку хода калитки при различных погодных условиях – температурные расширения металла могут влиять на зазоры и усилия закрывания.

Вопрос-ответ:

Какие инструменты понадобятся для установки калитки в секционные ворота?

Для монтажа калитки в секционные ворота обычно нужны шуруповерт или дрель с набором сверл, рулетка, уровень, маркер, болгарка для резки металла (если требуется подгонка), сварочный аппарат (если планируется сварка элементов), а также крепежные материалы — саморезы, болты и петли. Также может пригодиться помощь помощника для более точного выравнивания конструкции.

Как правильно выбрать место для установки калитки в секционные ворота?

Место для калитки выбирают так, чтобы обеспечивался удобный проход, не мешала работа основной створки ворот и сохранялась прочность всей конструкции. Обычно калитку устанавливают в одной из боковых секций ворот, ближе к пешеходной дорожке. Важно проверить, чтобы место установки не создавало помех движению транспорта и оставалось устойчивым к нагрузкам при открывании ворот.

Какие основные этапы монтажа калитки в секционные ворота своими руками?

Первый этап — разметка места установки и подготовка проёма, включая возможную подрезку секций. Затем крепят раму калитки, проверяют её ровность по уровню. После этого устанавливают петли и навешивают створку, регулируя её положение. Важно проверить плавность открывания и закрывания, установить замок или защёлку. В завершение монтируют декоративные и защитные элементы.

Какие проблемы могут возникнуть при установке калитки в секционные ворота и как их избежать?

Часто встречающиеся сложности — неправильная подгонка размеров проёма, из-за чего калитка плохо закрывается или заедает; несоответствие крепежа и петель нагрузкам, что приводит к перекосу; нарушение герметичности ворот. Избежать таких проблем помогает тщательное измерение, использование качественных материалов и соблюдение технологии монтажа. Также рекомендуется проверить работу калитки в разных положениях сразу после установки.

Как обеспечить долговечность калитки, установленной в секционные ворота?

Для долговечной эксплуатации важно использовать коррозионно-устойчивые материалы, например, обработанную или оцинкованную сталь. Регулярно проверяйте крепеж и петли, смазывайте их при необходимости. Следите за состоянием уплотнителей, чтобы влага и грязь не попадали внутрь конструкции. Важно избегать механических повреждений при эксплуатации и проводить своевременный ремонт, если возникают признаки износа.