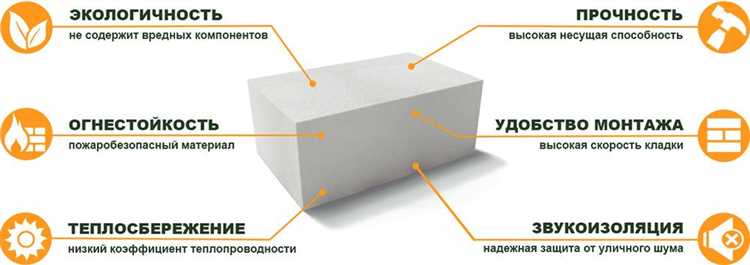

Газобетонный блок представляет собой ячеистый бетонный материал, состоящий из цемента, извести, кварцевого песка и воды, с добавлением газообразователя – алюминиевой пудры. В процессе твердения алюминий реагирует с щелочами, выделяя водород, который формирует микропоры внутри массы. Объем пор достигает до 80% от общего объема блока, что обеспечивает высокие теплоизоляционные свойства.

Структура газобетона состоит из равномерно распределённых пор размерами от 0,2 до 1,5 миллиметров, обеспечивающих легкость и низкую теплопроводность. Плотность материала варьируется от 400 до 800 кг/м³, что влияет на прочность и эксплуатационные характеристики. Оптимальный баланс пористости и прочности достигается за счет контролируемого процесса газообразования и последующего автоклавного твердения при температуре около 180 градусов Цельсия.

Рекомендуется выбирать блоки с плотностью не ниже 500 кг/м³ для несущих стен, поскольку более легкие варианты подходят преимущественно для утепления или внутреннего возведения перегородок. Контроль качества состава и структуры обеспечивает долговечность, устойчивость к морозам и минимальное водопоглощение, что важно для долговременной эксплуатации в различных климатических условиях.

Химический состав основных компонентов газобетона

Газобетон состоит из цемента, кварцевого песка, извести, алюминиевой пудры и воды. Цемент содержит около 60–67% кремнезема (SiO₂), 17–25% кальцита (CaO), 3–8% оксидов алюминия (Al₂O₃) и железа (Fe₂O₃). Кремнезем способствует прочности и устойчивости к агрессивным средам.

Кварцевый песок преимущественно состоит из SiO₂ (около 95–99%) с минимальными примесями глинозема и оксидов железа. Его мелкодисперсный состав обеспечивает однородность структуры и стабильность размеров блоков.

Известь (CaO и MgO) используется для регулирования реакций гидратации и улучшения пластичности смеси. Содержание оксида кальция в извести достигает 80–90%, что ускоряет формирование карбонатных соединений в процессе твердения.

Алюминиевая пудра в количестве 0,02–0,04% массы смеси служит газообразователем. Под действием щелочной среды она выделяет водород, создавая пористую структуру с равномерно распределенными порами диаметром 0,1–1 мм.

Вода необходима для гидратации цемента и реакций с алюминиевой пудрой. Оптимальное соотношение воды к цементу составляет 0,4–0,5, обеспечивая баланс между пластичностью и прочностью.

Роль цемента и извести в формировании блока

Цемент и известь – ключевые компоненты, определяющие прочность и долговечность газобетонных блоков. Их соотношение и качество напрямую влияют на структуру и эксплуатационные характеристики материала.

- Цемент обеспечивает химическую связку, создавая твердый каркас блока за счет гидратации. Обычно используется портландцемент марки не ниже М400 для достижения необходимой прочности.

- Известь улучшает пластичность смеси, облегчая формование и способствуя равномерному распределению газообразователей. При этом известь снижает вероятность растрескивания и повышает морозостойкость.

Рекомендуемое соотношение цемента и извести колеблется в пределах 1:0,1–0,3 по массе, что позволяет добиться оптимального баланса прочности и эластичности.

- Цемент активирует схватывание и твердение, обеспечивая базовую прочность блока.

- Известь регулирует время схватывания, предотвращая преждевременное затвердевание.

- Совместное применение снижает внутренние напряжения в блоке, минимизируя образование микротрещин.

При использовании высококачественных цемента и извести с правильным дозированием достигается однородная пористая структура, гарантирующая оптимальные теплоизоляционные свойства и механическую стойкость газобетонного блока.

Влияние порообразователей на структуру газобетона

Порообразователь определяет размер, форму и распределение пор в газобетоне, напрямую влияя на его прочностные и теплоизоляционные характеристики. Наиболее распространён – алюминиевая пудра. При взаимодействии с гидратной составляющей цемента она выделяет водород, формируя пористую структуру.

Оптимальное количество алюминиевой пудры – 0,07–0,1% от массы вяжущего. При превышении этого диапазона поры становятся крупнее и менее равномерно распределены, что снижает прочность на сжатие до 1,5 МПа при плотности 400 кг/м³. Недостаток пудры приводит к образованию плотного, но тяжёлого материала с низкой теплоизоляцией.

Равномерность распределения порообразователя критична. При плохом перемешивании возможны скопления газа, образующие крупные полости – технологические дефекты, ослабляющие структуру. Для улучшения дисперсии применяются пластификаторы на основе полиэтеркарбоновых кислот, обеспечивающие стабильную реакцию вспенивания.

Температура среды во время газообразования должна находиться в диапазоне 20–35 °C. При отклонениях уменьшается активность алюминия и нарушается однородность пор, особенно в нижней части блока. Это снижает прочность и ведёт к расслаиванию материала.

Рекомендация: использовать только сертифицированную алюминиевую пудру с контролируемой фракцией (обычно до 60 мкм) и строго соблюдать технологический режим смешивания. При выборе альтернативных порообразователей (например, перекись водорода) требуется отдельный расчёт состава смеси, так как газообразование идёт по другой кинетике.

Механизм образования ячеистой структуры в газобетоне

Ячеистая структура газобетона формируется в результате химической реакции между гидроксидом кальция (Ca(OH)2), образующимся при гидратации цемента, и алюминиевой пудрой. При контакте с водой алюминий вступает в реакцию с щелочной средой, высвобождая водород:

2Al + 3Ca(OH)2 + 6H2O → 3CaO·Al2O3·6H2O + 3H2↑

Выделившийся газ образует в смеси микропузырьки, равномерно распределяющиеся в объёме за счёт высокой вязкости и пластичности теста. Оптимальный диаметр пузырьков – от 0,5 до 3 мм. Он обеспечивает необходимое соотношение плотности и прочности материала.

Ключевым фактором является точная дозировка алюминиевой пудры: 0,05–0,08% от массы вяжущего. Превышение нормы приводит к увеличению пор, снижению прочности и неоднородности структуры. Недостаток реагента уменьшает общий объём пор, увеличивая плотность, но снижая теплоизоляционные характеристики.

Реакция газообразования продолжается 30–40 минут при температуре 35–40 °C. Далее смесь выдерживается в формах до начала схватывания цемента. Прочность первичной структуры обеспечивается за счёт частичного гидратационного твердения перед автоклавированием.

После предварительного твердения блоки направляются в автоклав, где при температуре 180–195 °C и давлении до 1,2 МПа завершается образование кристаллической структуры гидросиликатов кальция, стабилизирующих пористую матрицу. Это придаёт материалу окончательные прочностные и теплоизоляционные свойства.

Технология перемешивания и её влияние на качество блока

- Цемент, известь и зола-унос должны перемешиваться в течение 3–5 минут до полной гомогенизации сухой смеси. Недостаточное перемешивание приводит к образованию комков, ухудшающих структуру блока.

- Добавление воды должно происходить строго по расчётной дозировке. Отклонение более чем на 1% снижает марочную прочность до 15%.

- Алюминиевая пудра вводится последней, после образования пластичной массы. При добавлении до водной фазы снижается интенсивность газовыделения, что нарушает порообразование.

Рекомендуемая скорость перемешивания – 60–80 об/мин. При меньших значениях возникают непромесы, при превышении – преждевременное газовыделение и нестабильность объёма формы.

- Проверка вязкости смеси осуществляется каждые 30 минут. Отклонения более чем на 5% требуют корректировки водоцементного соотношения.

- Оптимальная температура в смесителе – 35–40 °C. Понижение замедляет реакцию, перегрев провоцирует частичную гибель газовой фазы до заливки.

- Время от начала перемешивания до заливки – не более 8 минут. Увеличение срока нарушает стабильность пенообразования.

Контроль технологии перемешивания обеспечивает равномерное распределение пор, стабильную плотность и минимальные отклонения по прочности и геометрии в пределах допуска ±1 мм.

Типы и размеры пор в газобетонных блоках и их значение

Поры в газобетоне подразделяются на открытые и закрытые. Открытые сообщаются с внешней средой и участвуют в паропроницании, закрытые изолированы и удерживают воздух, обеспечивая теплоизоляцию. Оптимальное соотношение – около 70–80% закрытых пор и 20–30% открытых. При увеличении доли открытых пор снижается термическое сопротивление и возрастает водопоглощение.

Размер пор варьируется в диапазоне от 0,5 до 3 мм. Наиболее благоприятный диаметр – около 1–1,5 мм. При таких параметрах обеспечивается баланс между прочностью, теплоизоляцией и влагостойкостью. Более крупные поры (>2 мм) ухудшают механические свойства, снижая прочность при сжатии ниже нормативных значений (например, менее 2,5 МПа для марки D500).

Равномерность распределения пор по объёму блока также критична. При локальной агломерации пор образуются слабые зоны, подверженные растрескиванию. Для контроля применяются методы сканирующей микроскопии и рентгеновской томографии на производстве.

Плотность газобетона напрямую связана с пористостью. Например, при плотности D400 объем пор достигает 75–80%, при D600 – около 55–60%. Увеличение плотности сопровождается уменьшением теплоизоляционных характеристик, но повышает прочность, что важно для несущих стен.

Рекомендуется использовать блоки с оптимизированной пористой структурой, прошедшие контроль качества по стандартам ГОСТ 31360–2007. При выборе следует учитывать назначение материала: для наружных стен – блоки с максимальным содержанием закрытых пор и пор диаметром до 1,5 мм, для перегородок допустимы более крупные поры.

Методы контроля однородности структуры газобетона

Однородность структуры газобетона напрямую влияет на его прочностные и теплоизоляционные характеристики. Для контроля применяются методы, позволяющие выявить неоднородности пористости, плотности и внутренней структуры материала.

Рентгеновская компьютерная томография позволяет получать послойные изображения образцов, фиксируя распределение пор по объему блока. Метод эффективен при исследовании лабораторных образцов и контрольных отборов с производственной линии.

Ультразвуковая дефектоскопия используется для обнаружения зон с повышенной плотностью или включениями. Скорость прохождения ультразвуковой волны в газобетоне колеблется от 800 до 1800 м/с в зависимости от плотности. Сравнение полученных данных с нормативными значениями позволяет оценить равномерность структуры.

Метод гидростатического взвешивания применяется для определения средней плотности с точностью до 1 кг/м³. Повторяемость результатов на выборке из одной партии свидетельствует о стабильности технологического процесса и однородности материала.

Оптическая микроскопия применяется для анализа срезов блоков на предмет распределения пор по размеру и форме. Визуальное увеличение до 200 крат дает возможность выявить локальные уплотнения или дефекты вспенивания.

Контроль прочности на сжатие по нескольким участкам одного блока выявляет локальные отклонения в структуре. При разбросе значений более 10% рекомендуется проверка технологических параметров автоклавирования или дозирования компонентов.

Периодическое внедрение этих методов на этапах контроля качества продукции позволяет стабилизировать производство и минимизировать риск выхода бракованных блоков.

Вопрос-ответ:

Из чего делают газобетонные блоки и как происходит их твердение?

Газобетон изготавливают из смеси цемента, песка, воды, извести и алюминиевой пудры. Алюминий вступает в реакцию с известью и водой, в результате чего выделяется водород. Газ наполняет смесь пузырьками, образуя ячеистую структуру. После формирования блоки выдерживают в автоклаве — специальной камере с повышенной температурой и давлением. Это обеспечивает прочность и стабильные размеры материала.

Чем отличается внутренняя структура газобетона от обычного бетона?

В отличие от обычного бетона, газобетон имеет пористую структуру. Это значит, что в его теле находятся миллионы равномерно распределённых воздушных ячеек. Такая структура снижает теплопроводность материала и делает его легче. У обычного бетона структура более плотная, за счёт чего он тяжелее и лучше проводит тепло, но выигрывает в прочности на сжатие.

Какая плотность у газобетонных блоков и как она влияет на свойства?

Плотность газобетона варьируется от 300 до 700 кг/м³ в зависимости от марки. Чем выше плотность, тем прочнее блок, но тем хуже его теплоизоляционные характеристики. Блоки с низкой плотностью (например, D300–D400) лучше удерживают тепло, но подходят только для ненесущих конструкций. Марки D600 и выше применяют для несущих стен, так как они выдерживают большие нагрузки.

Почему у газобетона такие хорошие теплоизоляционные свойства?

Теплоизоляционные свойства обеспечиваются пористой структурой материала. Воздух, находящийся внутри пор, плохо проводит тепло, что делает газобетон хорошим утеплителем. Кроме того, поры распределены равномерно, что предотвращает образование «мостиков холода» и позволяет сохранять температуру в помещении стабильной.

Есть ли разница в составе у автоклавного и неавтоклавного газобетона?

Да, разница есть. Оба вида содержат похожие компоненты — цемент, песок, воду, известь и алюминий. Однако автоклавный газобетон проходит обработку в автоклаве, что делает его прочнее и стабильнее по геометрии. Неавтоклавный твердеет на воздухе, поэтому он менее прочен и может давать усадку. Его чаще применяют для теплоизоляции, а не для несущих конструкций.