Клапаны, устанавливаемые на береговом оборудовании, должны обеспечивать надежное управление потоками рабочих сред в условиях повышенной коррозионной активности и переменных температур. Основными критериями выбора являются материал корпуса, тип запорного механизма и возможность эксплуатации в агрессивной морской атмосфере. При выборе клапана важно учитывать содержание солей в воздухе, высокую влажность и постоянное воздействие ультрафиолетового излучения.

Для трубопроводов с морской водой целесообразно использовать клапаны из нержавеющей стали AISI 316, сплавов на основе никеля или бронзы морского класса, которые демонстрируют устойчивость к галлоидной коррозии. Для воздушных линий и дренажных систем подойдут клапаны из алюминиевых сплавов с анодированным покрытием или пластика с добавками UV-стабилизаторов.

Наиболее распространённые типы клапанов – шаровые, обратные и регулирующие. Шаровые клапаны применяются в магистральных линиях, где требуется быстрое перекрытие потока. Регулирующие клапаны необходимы при точной дозировке и управлении расходом жидкости, особенно в системах охлаждения и пожаротушения. Обратные клапаны критичны для предотвращения обратного потока в нагнетательных линиях и насосных установках.

При выборе привода предпочтение отдают электрическим и пневматическим приводам с IP68, адаптированным к соляному туману и способным функционировать при температуре от -40°C до +60°C. Управляющие элементы должны иметь антикоррозийное покрытие и защиту от механических повреждений, особенно в условиях открытого монтажа.

Определение требований к рабочему давлению и температурному диапазону

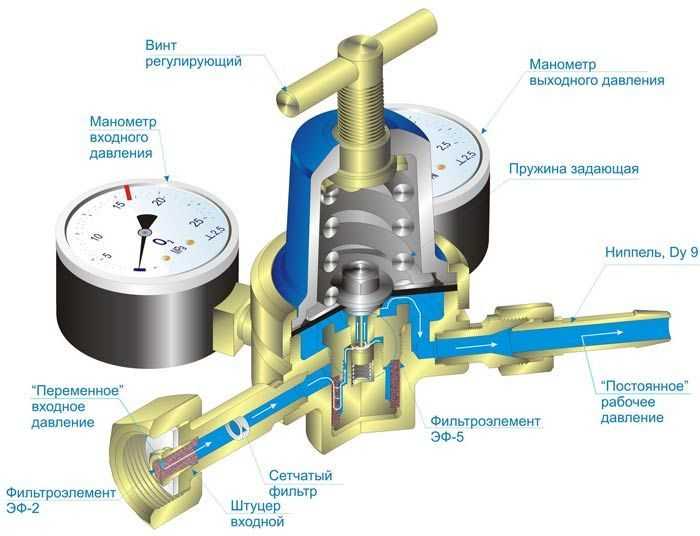

Перед выбором клапана для берегового оборудования необходимо точно определить диапазон рабочих давлений, при которых система будет функционировать. Например, для магистралей подачи топлива допустимые значения давления могут колебаться от 6 до 25 бар, в то время как в системах охлаждения – от 2 до 10 бар. Клапан должен иметь номинальное давление (PN) не ниже максимального рабочего давления с запасом не менее 25%.

Температурные параметры зависят от характера среды. Для транспортировки нефти или дизельного топлива температура может достигать 80–120 °C, в то время как в водоснабжении – не превышает 60 °C. Если рабочая среда – пар или агрессивные жидкости, диапазон температур может варьироваться от −20 до +180 °C. В таких случаях следует выбирать клапаны с уплотнительными элементами из фторкаучука (FKM) или тефлона (PTFE), устойчивыми к термическим нагрузкам.

Особое внимание следует уделить перепадам давления и температур в динамике. Если в системе возможны резкие скачки, необходимо выбирать клапаны с высокой устойчивостью к термоудару и гидроударам. При отсутствии соответствующих допусков возможно разрушение корпуса или деформация седла клапана.

Для точного подбора следует использовать данные проектной документации или проводить замеры в условиях эксплуатации. Нельзя ориентироваться на усреднённые значения – каждый участок трубопровода может иметь свои требования.

Учет типа рабочей среды: газ, вода, нефтепродукты

При выборе клапана для берегового оборудования первоочередное значение имеет состав рабочей среды. Газовые среды требуют герметичности класса «А» по ГОСТ 9544-2015, особенно при высоком давлении. Для природного газа следует выбирать клапаны с уплотнениями из фторопласта или витона, стойкими к агрессивным компонентам. Корпус – из нержавеющей стали марки 12Х18Н10Т или аналогичных сплавов, исключающих риск межкристаллитной коррозии.

Для воды – морской, технической или пресной – важно учитывать наличие солей и загрязнений. Материалы корпуса должны обладать стойкостью к кавитации и гидроудару, особенно при переменных режимах работы. Оптимально использовать бронзу или дуплексную нержавеющую сталь. Уплотнения – из EPDM или NBR, в зависимости от температуры и pH.

Работа с нефтепродуктами требует устойчивости к углеводородам и их фракциям. Клапаны с уплотнителями из фторкаучука (FKM) обеспечивают долговечность при контакте с дизельным топливом, мазутом, керосином. Материал корпуса – углеродистая сталь с антикоррозийным покрытием или нержавеющая сталь, если ожидается воздействие сернистых соединений.

Недопустимо использование одного типа клапана для разных сред без пересмотра характеристик. Выбор должен опираться на анализ вязкости, температуры, наличия абразивных частиц и химической агрессивности среды.

Выбор материала корпуса и уплотнений с учетом коррозионной стойкости

При подборе клапана для берегового оборудования основное внимание следует уделять устойчивости материалов к специфическим воздействиям морской среды. Основной фактор – высокая концентрация хлоридов, вызывающих питтинговую и щелевую коррозию.

Корпус клапана из стандартной углеродистой стали (например, ASTM A216 WCB) не допускается без специальной антикоррозионной защиты. В условиях повышенной влажности и соляного тумана предпочтительны материалы на основе нержавеющих сталей. Оптимальным решением является применение стали ASTM A351 CF3M (аналог AISI 316L) – низкое содержание углерода снижает риск межкристаллитной коррозии. Для агрессивных сред с содержанием H2S или CO2 целесообразно использовать сплавы на основе никеля (Inconel 625, Hastelloy C276).

Уплотнительные элементы подвергаются постоянному воздействию соленой воды, ультрафиолета и перепадов температур. Для таких условий подходят фторполимеры (например, PTFE, TFM), устойчивые к гидролизу и не взаимодействующие с большинством химически активных веществ. При повышенных давлениях и температурах эффективны уплотнения из FEPM (Aflas) и FFKM (Kalrez), обеспечивающие долгий срок службы в морской атмосфере и при контакте с нефтепродуктами.

Не рекомендуется использовать EPDM или NBR без предварительной оценки химической совместимости, поскольку они подвержены деградации в присутствии углеводородов и морской воды.

Ключевым критерием является не только коррозионная стойкость, но и совместимость с рабочей средой и температурным режимом. Использование неподходящего материала корпуса или уплотнений приводит к ускоренному износу и отказу клапана, особенно при эксплуатации на открытых площадках в прибрежной зоне.

Сравнение конструкций: шаровые, дисковые, игольчатые клапаны

Шаровые клапаны оптимальны для быстрого открытия и перекрытия потока. Их конструкция основана на повороте сферы с отверстием, что обеспечивает минимальное сопротивление потоку. Для берегового оборудования, работающего с морской водой, подходят модели с корпусом из бронзы или нержавеющей стали AISI 316. Однако они не обеспечивают точной регулировки расхода, что ограничивает их применение в управляющих контурах.

Дисковые клапаны (или поворотные заслонки) применяются при необходимости управления большими объемами среды с умеренным давлением. Их поворотный диск перекрывает поток под углом, обеспечивая компромисс между герметичностью и регулируемостью. Чугунные корпуса с эпоксидным покрытием подходят для неагрессивной среды, в то время как варианты из дуплексной стали требуются для агрессивной морской воды. Недостатком является риск кавитации при частичном открытии.

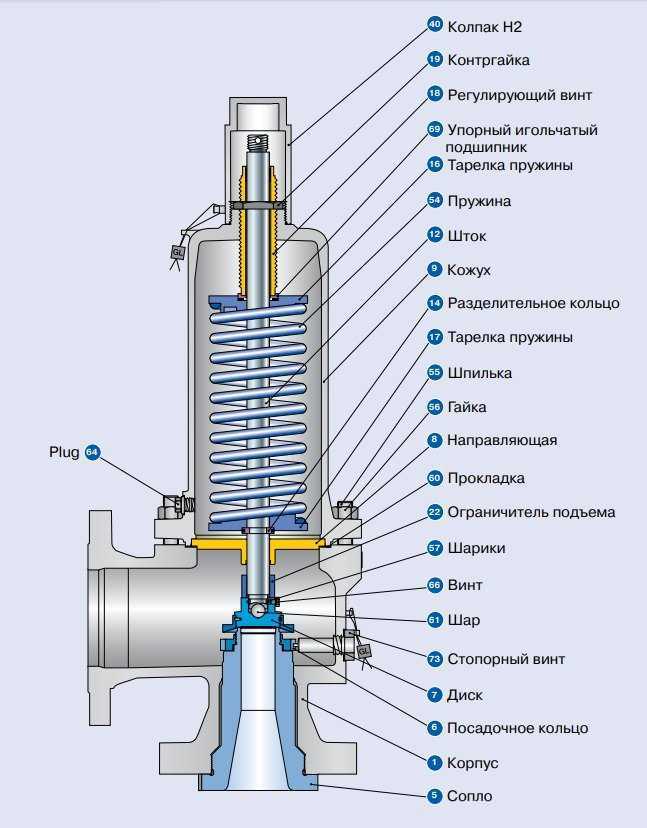

Игольчатые клапаны предназначены для точной дозировки потока. Благодаря тонкому шпинделю с резьбой достигается высокая точность регулировки, особенно в системах с малым расходом и высоким давлением. Применимы для линий подачи реагентов и контроля давления. Из-за малого сечения неэффективны для быстрого сброса или пропуска больших объемов. Материалы исполнения – AISI 316L, монель, хастеллой в зависимости от агрессивности среды.

Выбор конструкции зависит от требований к управлению потоком, типу среды, необходимости герметичности и допустимых потерь давления. Для линий магистральной подачи воды предпочтительны шаровые клапаны. Для регулирующих контуров – игольчатые. Для систем с ограниченным пространством и средней точностью – дисковые.

Совместимость с существующими фланцевыми и резьбовыми соединениями

Перед выбором клапана для берегового оборудования критично учитывать геометрию и стандарты соединительных элементов, используемых в существующей системе. Несовпадение параметров фланцев и резьбы приводит к утечкам, необходимости доработки трубопроводов и увеличению сроков монтажа.

- Фланцевые соединения: определите стандарт, применяемый в системе (например, ГОСТ 12820-80, ANSI B16.5, DIN EN 1092-1). Проверка параметров – диаметр условного прохода (DN), внешний диаметр фланца, количество и расположение отверстий под шпильки – обязательна перед заказом клапана.

- Тип исполнения фланцев: плоские, выступ-паз, шип-паз и кольцевое соединение под линзу (RTJ) требуют соответствующего исполнения на ответной части клапана. Несовпадение приведёт к нарушению герметичности.

- Материал фланца: для избежания гальванической коррозии материал фланцев клапана должен быть совместим с фланцами трубопровода. Например, при использовании нержавеющей стали AISI 316 нежелательно подключать углеродистую сталь без гальванической изоляции.

- Резьбовые соединения: при наличии резьб в трубопроводе необходимо свериться с типом и шагом резьбы. ГОСТ 6357, ГОСТ 6211, BSP (G), NPT – каждый стандарт требует строго соответствующего исполнения клапана.

- Допуски и качество резьбы: износ соединений на трубопроводе может потребовать дополнительной герметизации (лен, ФУМ, анаэробный герметик). Однако в условиях солёного воздуха предпочтительнее использование конической резьбы NPT с герметиком, устойчивым к влаге.

Рекомендуется проводить обмеры всех соединений непосредственно на объекте с использованием калиброванных шаблонов и штангенциркуля. При наличии нестандартных ответных частей необходимо предусматривать переходные элементы с сертифицированной сваркой или резьбовым соединением, выполненным согласно техническим условиям объекта.

Оценка требований к управлению: ручное, пневматическое, электрическое

Выбор типа управления клапаном на береговом оборудовании определяется техническими параметрами объекта и условиями эксплуатации. Ручное управление подходит для клапанов диаметром до 150 мм при отсутствии необходимости быстрого реагирования или частых переключений. Оно требует минимального обслуживания, но ограничивает скорость и точность работы, что делает его неприемлемым для критических систем с высоким уровнем автоматизации.

Пневматическое управление обеспечивает высокую скорость срабатывания и устойчивость к взрывоопасным средам, что критично для нефтегазового оборудования. Оно требует подключения к компрессорной системе с обеспечением давления 5-7 бар и фильтрации воздуха до 40 мкм. Пневмоприводы удобны для дистанционного и автоматического управления, обеспечивая плавное открытие/закрытие клапана и возможность интеграции с системами ПЛК. Однако необходимо предусмотреть регулярное техническое обслуживание пневмосистемы для предотвращения коррозии и утечек.

Электрическое управление предпочтительно при необходимости точной позиционной регулировки и программируемого управления. Электроприводы работают от напряжения 24, 110 или 230 В, требуют защиты от влаги и пыли по стандарту IP65 и выше. Для обеспечения надежности важно учитывать токовые нагрузки и наличие резервного питания. Электроуправление облегчает интеграцию с системами мониторинга и удалённого контроля, но может быть менее устойчиво к экстремальным условиям окружающей среды без дополнительной защиты и климатической подготовки.

При выборе типа управления следует учитывать не только технические параметры, но и требования к безопасности, степень автоматизации объекта, возможности технического обслуживания и доступность энергоисточников. Оптимальное решение часто включает комбинирование нескольких типов управления для повышения надежности и адаптивности системы.

Проверка стандартов и сертификации для прибрежного применения

Необходимо подтверждение соответствия клапанов коррозионной стойкости по стандарту ASTM G85, учитывающему воздействие соленой воды и атмосферных условий с высокой влажностью. Сертификация по ISO 9001 гарантирует контроль качества производства, что критично для оборудования, эксплуатируемого в зонах с ограниченным доступом и высокой ответственностью за безопасность.

Обязательным требованием является наличие протоколов испытаний на герметичность и циклическую надежность согласно API 598. Для клапанов, контактирующих с опасными средами, необходимо также соблюдение норм ATEX или IECEx, подтверждающих взрывобезопасность.

При подборе клапана для берегового оборудования рекомендуется запрашивать полный пакет документации, включая сертификаты испытаний, отчеты по контролю сварных соединений и соответствие экологическим требованиям MARPOL Annex I, предотвращающим загрязнение моря.

Особое внимание следует уделять возможности проведения инспекций и обслуживания клапанов в условиях прибрежного расположения, что должно быть отражено в технической документации производителя.

Вопрос-ответ:

Какие типы клапанов чаще всего используются на береговом оборудовании и почему?

На береговом оборудовании обычно применяются шаровые, затворные и обратные клапаны. Шаровые клапаны популярны благодаря быстрому открытию и закрытию, а также надежной герметичности. Затворные клапаны подходят для регулирующих функций и выдерживают значительные давления. Обратные клапаны предотвращают обратный поток жидкости, что важно для защиты оборудования и поддержания технологического процесса.

На какие технические параметры клапана следует обратить внимание при его выборе для установки на береговом оборудовании?

При выборе клапана нужно учитывать рабочее давление и температуру среды, химическую совместимость материала с транспортируемой средой, а также размер и тип подключения к трубопроводу. Также важны скорость открытия/закрытия и требования по герметичности. Все эти параметры влияют на надежность и срок службы клапана в конкретных условиях эксплуатации.

Как материал клапана влияет на его работоспособность в морской среде на береговом оборудовании?

Материал клапана должен обеспечивать устойчивость к коррозии и воздействию агрессивных сред, характерных для морской среды. Обычно используют нержавеющую сталь, бронзу или специальные сплавы. Неподходящий материал может привести к быстрому износу, утечкам и необходимости частой замены, что повышает эксплуатационные расходы.

Какие особенности монтажа клапанов необходимо учитывать на береговом оборудовании?

При монтаже важно обеспечить правильное расположение клапана относительно направления потока и удобный доступ для обслуживания. Следует соблюдать требования к уплотнениям и контролю усилия затяжки креплений, чтобы избежать протечек. Также монтаж должен предусматривать защиту клапана от внешних воздействий и вибраций.

В каких случаях стоит предпочесть автоматические клапаны ручным на береговом оборудовании?

Автоматические клапаны выбирают при необходимости быстрого и точного управления потоком без постоянного участия оператора. Они полезны при высоких нагрузках или опасных условиях, когда ручное управление затруднено или небезопасно. Автоматизация также снижает риск человеческой ошибки и позволяет интегрировать клапаны в общую систему управления процессом.