Присадочный станок – ключевое оборудование в производстве корпусной мебели. Он обеспечивает точную обработку отверстий под фурнитуру, крепеж и соединительные элементы. Для получения стабильного результата необходима точная настройка координат, корректный выбор сверл и соблюдение технологической последовательности операций.

Перед началом работы важно проверить калибровку станка. Используйте калибровочный шаблон или электронную линейку. Отклонение более чем на 0,2 мм приведёт к смещению отверстий и дефектам при сборке. Все оси подачи должны перемещаться без люфта и рывков – проверьте направляющие и смазку, при необходимости обслужите систему подачи вручную.

Для настройки программы выберите режим, соответствующий типу операции: горизонтальное или вертикальное сверление, фрезеровка пазов под заднюю стенку или соединительные элементы. Введите точные координаты присадки, исходя из размеров заготовки и требований конструкции. Убедитесь, что зажимы фиксируют деталь с достаточным усилием, особенно при использовании нескольких шпинделей одновременно.

При работе на станке с ЧПУ загрузка управляющей программы осуществляется через интерфейс панели или по сети. Применяйте формат G-кодов, поддерживаемый контроллером. После загрузки выполните тестовую присадку на обрезке аналогичного материала. Проверьте совпадение отверстий с чертежом, уделите внимание глубине сверления – она должна быть на 1–2 мм меньше толщины детали для предотвращения сквозных отверстий.

Обязательное требование: регулярная замена изношенного инструмента. Тупое сверло вызывает перегрев, сколы и неточное позиционирование. Рекомендуется вести журнал замены оснастки и контролировать износ по количеству циклов. Для древесных плит средней плотности срок службы стандартного сверла – около 5000 отверстий.

Соблюдение этих параметров гарантирует стабильность присадки, снижение брака и ускорение сборки мебели. Работа на присадочном станке требует системного подхода: точность начинается с внимательной подготовки, правильной настройки оборудования и контроля каждого этапа процесса.

Подготовка инструмента и заготовок перед началом работы

Присадочные фрезы необходимо осмотреть на наличие сколов и затуплений. Используйте только чистые, остро заточенные фрезы с допустимым биением не более 0,02 мм. Фреза должна быть установлена в патрон с моментом затяжки, рекомендованным производителем (обычно 8–10 Н·м).

Пневмосистема проверяется на утечки и стабильное давление – минимум 6 бар. Перед началом смены необходимо продуть магистрали, чтобы избежать попадания влаги и мусора в клапаны. Убедитесь в наличии смазки в лубрикаторе, если система требует масляной подачи.

Калибровка упоров выполняется с точностью до 0,1 мм. Используйте эталонную заготовку, отмеряя рабочие расстояния от нулевой точки по координатам станка. После установки координат обязательно проверьте позиционирование сверлильной головки в холостом режиме.

Заготовки должны быть отфрезерованы под прямой угол и иметь одинаковую толщину с допуском не более ±0,2 мм. Влажность древесно-стружечных плит – от 6% до 10%. Перед установкой удалите пыль и остатки ЛДСП с торцов – загрязнение нарушит точность присадки и может повредить фрезу.

Маркировка деталей проводится заранее с указанием сторон присадки. Используйте шаблоны или лазерную разметку. Это исключит ошибки при серийной обработке и упростит контроль качества на выходе.

Перед запуском убедитесь, что рабочая зона станка свободна от посторонних предметов, а система ЧПУ правильно загружена с актуальной программой.

Установка и калибровка присадочного станка под конкретную операцию

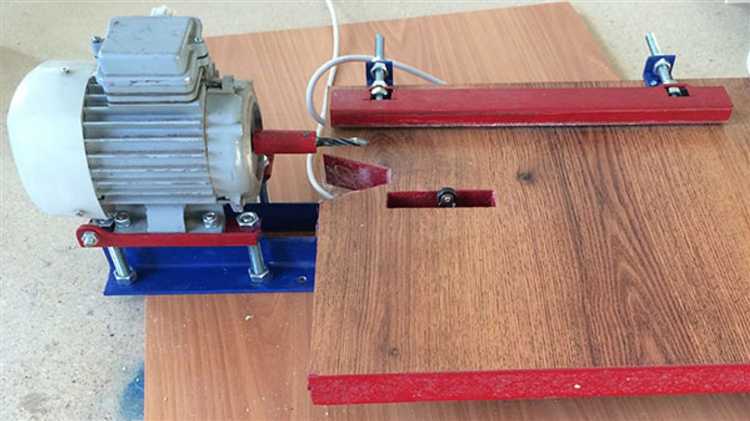

Перед началом работы необходимо установить присадочный станок строго по уровню. Используйте строительный уровень и регулируемые опоры. Любое отклонение приводит к ошибкам сверления и перекосам соединений.

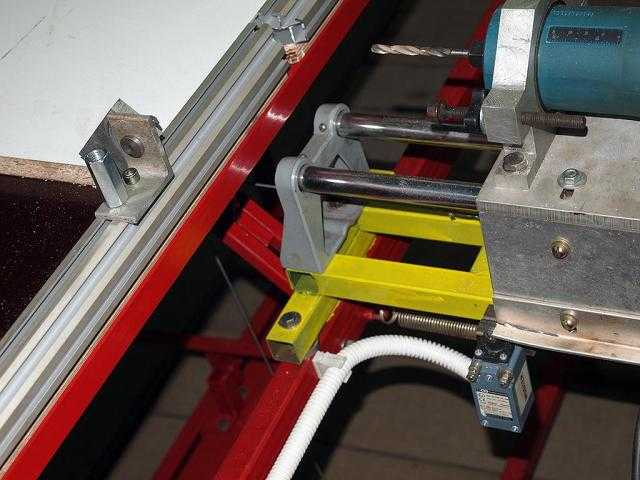

Задайте точные координаты сверления. Для этого зафиксируйте упоры в соответствии с картой присадки. Используйте штангенциркуль для контроля отступов от базовых кромок. При многосверлильных операциях проверьте параллельность осей шпинделей относительно базовой плиты.

Настройте ограничители глубины сверления. Для этого выполните пробное сверление на обрезке заготовки и измерьте глубину отверстия. Скорректируйте ограничители до получения нужного значения. При работе с разными типами крепежа (евровинт, шкант) соблюдайте рекомендованные глубины: например, под шкант 8×30 мм – сверление на 14–15 мм.

Проверьте зажимы: они должны надежно фиксировать деталь, исключая малейшие сдвиги. Для панелей толщиной менее 16 мм используйте прокладки или регулируемые зажимные губки, чтобы избежать смятия материала.

Скорость вращения шпинделей и подача должны соответствовать материалу. Для ЛДСП оптимальны 3000–4000 об/мин и умеренная подача, чтобы исключить сколы. В фанере скорость можно увеличить до 5000 об/мин при меньшей подаче.

Перед серийной обработкой выполните пробную операцию и замерьте все параметры: расстояние между отверстиями, глубину, перпендикулярность к плоскости. Несоответствия корректируются микроподстройкой по осям или переустановкой упоров.

Выбор и настройка сверлильной оснастки для разных типов соединений

Штифтовые соединения: Для точной установки шкантов используйте сверлильные шаблоны с шагом отверстий 32 мм. Диаметр сверла – 8 мм, рабочая длина – 30 мм. Не допускается использование затупленных сверл: биение на входе приводит к отклонениям до 1 мм, что критично при последовательной присадке. Угол входа – строго 90°, чтобы избежать смещений при сборке.

Конфирмат: Применяются сверла комбинированного типа: зенкер + основное сверло диаметром 4.8 мм. Рекомендуется установка ограничителя глубины с точной фиксацией на 34 мм для ЛДСП толщиной 16 мм. При наклонном вводе оснастки возникает микроподрыв материала, особенно на ламинированных кромках.

Экцентриковые стяжки (минификс): Требуется два типа отверстий: под корпус (⌀15 мм, глубина 12 мм) и под шток (⌀8 мм, глубина 34 мм). Используйте регулируемый шаблон с возможностью смещения осей. Контроль соосности обязателен – допуск не более 0.1 мм, иначе стяжка заклинивает. Оптимальная скорость сверления – 2000 об/мин с подачей без давления на торец детали.

Угловые соединения с евровинтом: Сверло диаметром 5 мм, глубина – 50 мм. Предпочтительно использование твердосплавных сверл с прямой режущей кромкой. Для точного позиционирования – направляющие втулки, исключающие отклонение при заходе. Особенно важно при сверлении под углом 45°, где любое биение приводит к сколу кромки.

Перед началом серийной работы – обязательная проверка оснастки на калибровочном образце с замером микрометром. Любые отклонения корректируются заменой изношенных элементов или настройкой ограничителей глубины и упоров.

Фиксация мебельной заготовки для точного сверления отверстий

Жесткая и точная фиксация заготовки – ключ к получению отверстий без смещений и отклонений по глубине. Перед началом работ необходимо обеспечить полное прилегание детали к опорной поверхности станка.

- Используйте торцевые и боковые упоры: они задают постоянное положение заготовки относительно сверлильной головки и исключают смещение при прижиме.

- Заготовка должна опираться на плоскость не менее чем в трёх точках. При работе с длинными элементами применяйте дополнительные опоры или роликовые столы.

- Пневматические прижимы обеспечивают равномерное давление по всей длине детали. Располагайте их вблизи зон сверления, чтобы избежать прогиба или вибрации.

- При работе с мелкими деталями используйте шаблоны или вспомогательные фиксаторы, предотвращающие смещение при подаче сверла.

- Перед запуском цикла убедитесь, что прижимы полностью опущены и не деформируют материал – особенно при работе с ЛДСП и шпоном.

Каждая операция сверления требует своей схемы фиксации. При повторяющихся сериях целесообразно изготовить индивидуальные шаблоны с направляющими, фиксирующими заготовку без дополнительной юстировки.

- Установите упоры под нужные размеры по чертежу.

- Проверьте параллельность кромки заготовки относительно сверлильной оси.

- Отрегулируйте давление пневматических прижимов – избыточное может повредить кромку или вызвать сколы.

- Перед началом партии выполните пробное сверление и проверьте позицию отверстий калибром или штангенциркулем.

Точная фиксация снижает риск брака, повышает производительность и продлевает ресурс сверлильного инструмента за счёт снижения боковых нагрузок.

Пошаговое выполнение присадочных операций по заданной карте

Перед началом работы проверь соответствие карты присадки текущему заказу: артикул, тип фурнитуры, схема отверстий. Наличие ошибок приведет к браку и порче материала.

Установи деталь на рабочий стол станка согласно ориентации, указанной в карте. Проверь прижимные элементы – они должны плотно фиксировать заготовку без смещений. Используй калиброванные упоры по X и Y-оси, настроенные по координатной сетке присадочной карты.

Задай координаты первого узла сверления в управляющей программе. Убедись, что диаметр и глубина сверления соответствуют карте. Для глухих отверстий: глубина должна учитывать длину фурнитурного элемента + 1 мм на допуск, но не пробивать материал насквозь.

Проведи пробное сверление на ненужной детали. Измерь глубину и диаметр, сверь с параметрами карты. Отклонения больше ±0,2 мм требуют перенастройки.

После подтверждения точности выполни серию отверстий согласно маршруту: сначала вертикальные сверления, затем горизонтальные. Это исключит лишние перестановки заготовки. Последовательность должна строго соответствовать карте, особенно при комбинированной присадке (minifix, шкант, эксцентрик).

Контролируй чистоту сверл: наличие сколов и нагара влияет на точность. После каждых 50 деталей проверяй износ инструмента и при необходимости замени. Используй инструмент с твердосплавными напайками для ЛДСП и МДФ.

По завершении каждой операции сверления визуально проверь точность: соосность, отсутствие сколов, корректная глубина. Ошибки фиксируй и устраняй немедленно до запуска следующей партии.

Контроль точности отверстий с использованием шаблонов и измерительных приборов

Точность отверстий на присадочном станке напрямую влияет на качество сборки мебели и долговечность конструкций. Для контроля применяются специализированные шаблоны и измерительные приборы, позволяющие выявить отклонения в диаметре, расположении и глубине отверстий.

- Шаблоны изготавливаются из металла или пластика с заданным диаметром и расположением отверстий. Их используют для быстрого визуального контроля: шаблон надевают на деталь, и при совпадении отверстий проверка считается успешной.

- Шаблон с ограничителем глубины

Измерительные приборы обеспечивают более точный контроль:

- Штангенциркуль

- Глубиномер

- Индикатор часового типа

Рекомендуется проводить контроль на каждом этапе обработки, а не только после завершения. При выявлении отклонений свыше допустимых норм (обычно ±0,1 мм для диаметра и ±0,2 мм для расположения) необходимо настроить станок и повторить сверление. Регулярное калибрование измерительных приборов и использование шаблонов с актуальными параметрами гарантируют стабильное качество.

Очистка станка и техническое обслуживание после завершения работы

Проверьте состояние режущих элементов – сверл и фрез. При наличии затуплений или сколов их необходимо заменить или отточить согласно регламенту, чтобы избежать брака в следующей смене и снизить нагрузку на двигатель.

Осмотрите направляющие и подвижные части. Смажьте их специальным маслом для металло-пластиковых соединений, чтобы предотвратить коррозию и обеспечить плавное движение. Использование силиконовых смазок на резиновых уплотнителях продлит их срок службы.

Проверьте натяжение ремней и цепей привода. При ослаблении или износе замените их или отрегулируйте согласно технической документации производителя, поскольку неправильное натяжение вызывает вибрации и преждевременный износ деталей.

Очистите и проверьте работу системы подачи и крепления детали. Убедитесь в отсутствии деформаций и загрязнений, которые могут повлиять на точность присадки.

Электрические соединения и кнопки управления осмотрите визуально, очистите от пыли и загрязнений при помощи сжатого воздуха, избегая попадания влаги. Проверьте отсутствие повреждений изоляции кабелей и надёжность контактов.

После выполнения всех процедур запустите станок в холостом режиме на 1–2 минуты, чтобы убедиться в отсутствии посторонних шумов, плавности хода и корректной работе всех узлов.

Вопрос-ответ:

Какие основные функции выполняет присадочный станок для мебели?

Присадочный станок предназначен для точного сверления отверстий под крепежные элементы в деталях мебели. Он позволяет быстро и аккуратно делать отверстия нужного диаметра и глубины, что важно для правильной сборки шкафов, столов и других изделий. Обычно такие станки оснащены регулировками для разных размеров и углов сверления.

Как правильно настроить присадочный станок перед началом работы?

Сначала нужно зафиксировать рабочую деталь на столе станка с помощью прижимных элементов, чтобы она не сдвигалась. Затем выставить глубину сверления с помощью ограничителя. Если требуется сверлить отверстия под углом, нужно отрегулировать наклонную часть. После этого выбирается подходящий сверло и крепится в патроне. Перед началом сверления рекомендуется сделать пробное отверстие на обрезке, чтобы проверить настройки.

Какие меры безопасности следует соблюдать при работе с присадочным станком?

Во время работы обязательно использовать защитные очки, чтобы избежать попадания стружки в глаза. Не стоит носить свободную одежду и украшения, которые могут попасть в движущиеся части. Следует внимательно фиксировать детали и не прикасаться к сверлу во время работы. Также важно отключать станок от электросети при смене сверл или настройках.

Как выбрать подходящее сверло для присадочного станка и для каких материалов оно подходит?

Для дерева обычно применяют спиральные или специальные мебельные сверла с острым углом заточки. Если материал твердый, например, ДСП с меламином, лучше использовать сверла с твердосплавными напайками. Для мягкой древесины подойдут обычные быстрорежущие сверла. Диаметр сверла подбирается в зависимости от размера крепежа и требуемого отверстия.

Какие распространённые ошибки встречаются при работе на присадочном станке и как их избежать?

Одной из частых ошибок является неправильная фиксация детали, из-за чего отверстия получаются смещёнными или неровными. Еще встречается слишком глубокое сверление, что ослабляет соединение. Чтобы избежать проблем, важно тщательно закреплять деталь и корректно устанавливать глубину сверления. Также не стоит спешить — лучше работать медленно и внимательно, чтобы получить аккуратный результат.

Какие основные требования к подготовке материала перед работой на присадочном станке для мебели?

Перед началом работы необходимо убедиться, что поверхность детали ровная и чистая, без грязи и пыли. Важно проверить правильные размеры и форму заготовки, так как даже небольшие отклонения могут повлиять на точность сверления. Кроме того, стоит выбрать подходящий крепеж для фиксации детали на станке, чтобы избежать смещений во время работы.