Сгибание металлического профиля под углом 90 градусов требует точного расчета и правильного выбора инструмента. Основная задача – избежать повреждения стенок и сохранить точную геометрию сгиба. Независимо от того, используется профильная труба, алюминиевый уголок или стальной швеллер, технология изгиба под прямым углом имеет ряд принципиальных особенностей.

Для ручного сгиба подойдет трубогиб с дорном, обеспечивающий равномерную деформацию по всей длине изгиба. При отсутствии оборудования допустимо использовать заполнение песком или канифолью с последующим нагревом – это минимизирует риск заломов и сужения сечения. Важно учитывать радиус гиба: для профиля сечением 20×20 мм минимальный радиус не должен быть меньше 1,5 ширины профиля, иначе возникает риск появления трещин.

Если требуется высокая точность, применяют гибочный пресс с пуансоном. В этом случае важны параметры матрицы и угол наклона пуансона. Для угла в 90 градусов угол пуансона обычно составляет 88°, с учетом пружинящей деформации металла. Контроль параметров – обязательное условие: профиль должен быть зафиксирован жестко, ось сгиба – строго перпендикулярна усилию инструмента.

Дополнительная рекомендация – предварительный расчет компенсационного припуска на деформацию. Для стали припуск составляет 1,2–1,4 мм на каждый сантиметр изгиба. При использовании алюминия или меди допустим меньший припуск. После сгиба проводят контроль линейкой и угольником – отклонение не должно превышать ±0,5°.

Выбор подходящего типа профиля для гибки под углом

Для точной гибки под углом 90° необходимо учитывать геометрию и материал профиля. Наиболее предсказуемый результат обеспечивает профиль с симметричным сечением – квадратный или прямоугольный. Они равномерно распределяют напряжение при деформации и минимизируют риск смятия стенок.

Толщина стенки – критичный параметр. Для гибки без заполнения рекомендуется выбирать профиль со стенкой не менее 2 мм. Тонкостенные элементы (до 1,5 мм) требуют наполнения песком или использованием дорна, иначе возможна овальность или разрыв наружного радиуса.

Алюминиевые профили более податливы, но требуют точного расчета радиуса гибки – не менее 3–4 толщин стенки. Стальные профили – прочнее, но их упругая деформация выше, что требует учета пружинения. Для гибки под прямым углом лучше выбирать сталь марки не выше Ст3 для избежания трещин по внутреннему радиусу.

Профили с замкнутым сечением (например, трубы) лучше сопротивляются деформации, но требуют больше усилий при гибке. Открытые профили (швеллер, уголок) склонны к кручению, особенно при несоблюдении направления нагрузки. Гнуть их следует в сторону большей жесткости, избегая изгиба в сторону полки.

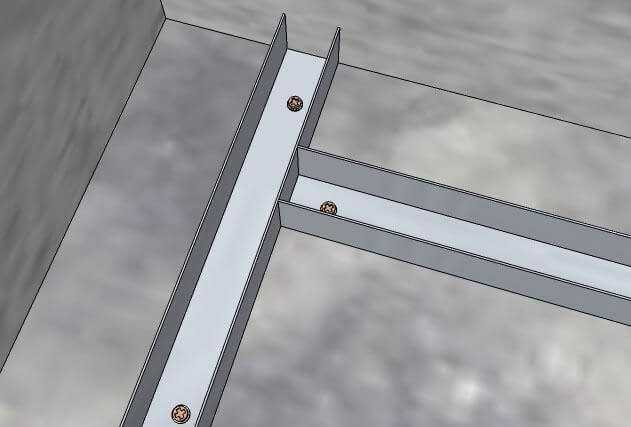

Допуски на отклонение размеров и наличие сварного шва также влияют на результат. Шов должен находиться на нейтральной оси или с внутренней стороны изгиба, чтобы избежать растрескивания. Оптимально использовать бесшовные профили при высоких требованиях к качеству гиба.

Определение стороны изгиба и направление усилия

Направление усилия должно быть перпендикулярным к оси профиля и строго в плоскости будущего изгиба. Вручную или на гибочном станке давление прикладывают снаружи предполагаемого угла – наружный радиус должен быть равномерным и соответствовать расчетному значению. При ошибочном выборе направления может произойти локальное смятие стенки или появление трещин по внутреннему радиусу.

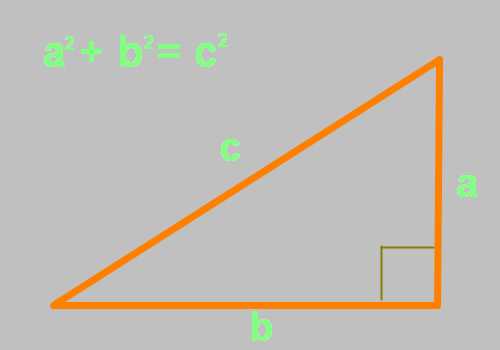

Если на профиле имеются отверстия, пазы или декоративные элементы, изгиб следует производить так, чтобы они не попали в зону деформации – это ослабляет сечение и может привести к разрушению. При необходимости выполняют предварительный расчет деформационной зоны, ориентируясь на длину плеча изгиба и минимальный допустимый радиус (например, для стали – не менее 1,5 толщины стенки).

Усилие изгиба зависит от типа профиля и материала. Для стали 3 толщиной 2 мм и профиля 30×30 мм требуется усилие порядка 1,2–1,5 тс при использовании ручного гидравлического станка. Усилие прикладывается медленно, с постоянным контролем угла и формы изгиба. При малейшем искривлении плоскости изгиба нужно немедленно прекратить работу и проверить правильность установки заготовки.

Необходимые инструменты и оборудование для точного сгиба

Трубогиб с ограничителем угла – обеспечивает стабильный угол в 90 градусов при каждом сгибе. Используйте модели с механической или гидравлической фиксацией, которые позволяют выставить точный упор под нужный угол и минимизировать риск отклонений.

Разметочный угольник – применяется для проверки перпендикулярности и точной разметки линии сгиба. Рекомендуется использовать стальные угольники с точностью не ниже класса 1 ГОСТ 3749-77.

Линейка с нониусом или штангенциркуль – необходимы для измерения отступов от края до линии сгиба с точностью до десятых долей миллиметра. Это критично при работе с профилем, где каждое отклонение может привести к браку всей конструкции.

Тиски с накладками – фиксируют профиль без деформации. Накладки из мягкого металла или твердого полиуретана предотвращают повреждение поверхности при фиксации.

Молоток с нейлоновым бойком – используется для корректировки сгиба без риска повредить внешний слой профиля. Подходит для алюминиевых и декоративных профилей с покрытием.

Угломер с цифровой индикацией – позволяет мгновенно определить текущий угол сгиба. Оптимальны модели с погрешностью не более ±0,3°, работающие от батареек и имеющие функцию калибровки.

Профилегибочный станок (для серийной обработки) – выбирается с учётом сечения и материала профиля. Ищите модели с ручной или ЧПУ-настройкой параметров сгиба, возможностью регулировки усилия и скорости деформации.

Подготовка профиля: разметка, надпил и контроль толщины

Точная подготовка – ключевой этап перед гибкой профиля под углом 90°. Ошибки на этом шаге делают невозможным точное сгибание и приводят к трещинам или деформации металла.

- Разметка: Используйте штангенциркуль и угольник. Отложите точное расстояние от края, учитывая внутренний радиус изгиба. Для стали – не менее 1,5 толщины материала.

- Сделайте отметку маркером, потом продублируйте риской чертилкой – при нагреве или смещении заготовки метка останется видимой.

- Надпил: Применяйте надфиль или отрезной диск. Глубина надпила – 1/3 толщины профиля. Избегайте сквозных пропилов – при сгибании ослабленная зона может разрушиться.

- Пропил должен располагаться строго по линии сгиба, без отклонений. Отклонение даже на 1 мм вызовет перекос угла.

- Если профиль полый, надпил делают только с внешней стороны, не нарушая внутреннюю стенку.

- Контроль толщины: Измерьте толщину профиля в месте сгиба до и после надпила микрометром. Отклонения не должны превышать ±0,1 мм.

- При толщине менее 1 мм сгиб выполняется без надпила, иначе риск излома возрастает. При толщине более 2 мм – надпил обязателен.

Соблюдение точности на этих этапах обеспечивает качественный и прочный изгиб без деформации сечения.

Методы холодной гибки без деформации профиля

Для гибки профиля под углом 90 градусов без деформации сечения важно исключить продольное смятие и поперечное растяжение стенок. Используется метод последовательной гибки с минимальным радиусом, соответствующим удвоенной толщине профиля. При этом давление прикладывается медленно, без ударных нагрузок.

Одним из эффективных способов является гибка с применением дорна – внутреннего поддерживающего элемента, предотвращающего сплющивание. Дорн выбирается по внутреннему радиусу и вставляется перед процессом. Такой метод особенно важен для тонкостенных профилей с прямоугольным сечением.

Роликовая гибка позволяет добиться равномерного изгиба, при этом профиль проходит между прижимными роликами, форма которых подбирается индивидуально. Главное условие – точная центровка и синхронное движение роликов. Ось изгиба должна совпадать с геометрическим центром профиля.

Использование гибочного пресса с сегментированной матрицей обеспечивает равномерное распределение усилия по всей длине изгиба. Угол достигается за несколько шагов с промежуточным контролем. Это предотвращает микротрещины и локальную деформацию граней.

Перед началом гибки рекомендуется провести термообработку при температуре не выше 150 °C для снятия внутренних напряжений, не нарушая структуры металла. Это особенно важно при работе с алюминиевыми и нержавеющими сплавами.

Применение нагрева для сгиба толстостенных профилей

Толстостенные профильные трубы и швеллеры при холодном сгибе часто трескаются или деформируются. Использование нагрева снижает напряжения, облегчает формовку и сохраняет геометрию сечения.

Рекомендуемые методы нагрева:

- Индукционный нагрев – обеспечивает точечное, контролируемое прогревание зоны сгиба до температуры 600–900 °C, что предотвращает перегрев и выгорание металла.

- Газовая горелка – подходит для профилей с толщиной стенки от 5 мм, позволяет быстро прогреть нужный участок, но требует постоянного контроля температуры.

- Электрический нагрев с использованием нагревательных лент или спиралей – применяется для равномерного прогрева, особенно при длинных участках сгиба.

Температурный режим зависит от марки стали и толщины стенки:

- Сталь 09Г2С, 10–15 мм: оптимальная температура 650–750 °C.

- Сталь 20, 15–20 мм: 700–850 °C.

- Конструкционные легированные стали 10–20 мм: 600–800 °C с учетом химического состава.

Рекомендации по технологии:

- Обеспечить равномерный прогрев без локального перегрева, используя пирометры или термокамеры.

- Нагревать зону сгиба с запасом по длине минимум 30–40 мм с каждой стороны для предотвращения трещин на границе нагретой и холодной зон.

- Сгиб выполнять сразу после достижения заданной температуры, чтобы металл сохранял необходимую пластичность.

- Охлаждение контролируемое, предпочтительно естественное, без резких перепадов температуры, чтобы избежать закалочных напряжений.

При использовании нагрева сокращается требуемое усилие на станках, снижается риск появления микротрещин и деформации сечения. Такой подход особенно эффективен при работе с профилями толщиной свыше 10 мм и длиной сгиба более 500 мм.

Проверка геометрии угла после гибки и устранение погрешностей

Для контроля точности угла 90° используют угольник с точностью не менее ±0,5°. Профиль прикладывают к измерительному инструменту, проверяя совпадение внутреннего угла с линейками угольника. Допустимое отклонение по ГОСТ – до 1°. При превышении этого значения требуется корректировка.

Основные методы устранения погрешностей:

1. Дозагибание – применяется при недогибе угла. Используют ручной или гидравлический пресс с плоскими упорами, добиваясь точного совпадения с угольником. Рекомендуется делать это пошагово, контролируя каждое изменение угла.

2. Выравнивание угловой линии – при искривлении гибочной зоны профиль устанавливают на плоскую поверхность и с помощью молотка с резиновым бойком корректируют деформации. Допускается лёгкое постукивание с обеих сторон для симметрии.

3. Использование шаблонов – если гибка выполняется серийно, изготавливают металлический шаблон с точным углом 90°. Проверка и подгонка профиля по шаблону ускоряет процесс и повышает качество.

Для комплексного контроля применяют угломер с цифровым дисплеем, обеспечивающий считывание угла с точностью до 0,1°. В случае систематических отклонений проверяют настройку гибочного оборудования, так как ошибки часто связаны с неправильной регулировкой прижимных элементов или матриц.

Вопрос-ответ:

Какие инструменты нужны для того, чтобы согнуть профиль под углом 90 градусов?

Для сгибания профиля под прямым углом обычно используют специализированные трубогибы, ручные профилегибы или гидравлические прессы. При отсутствии профессионального оборудования можно применить тиски и молоток, но тогда процесс потребует больше времени и аккуратности, чтобы не повредить материал.

Можно ли согнуть алюминиевый профиль без трещин и деформаций?

Алюминиевый профиль подвержен растрескиванию при сильных изгибах, особенно если материал тонкий. Чтобы избежать повреждений, стоит нагреть профиль до температуры, при которой он становится более пластичным, либо использовать специальную подкладку внутри профиля, которая поможет сохранить форму и предотвратит появление трещин.

Как правильно определить точку сгиба, чтобы угол получился ровным и точным?

Перед сгибанием необходимо тщательно разметить профиль, используя угольник и линейку. На поверхности профиля отмечают линию сгиба, чтобы при выполнении работы не сместиться с нужной точки. Важно также учесть толщину материала и возможное «откатывание» угла, чтобы итоговый изгиб точно соответствовал 90 градусам.

Какие меры предосторожности следует соблюдать при сгибании металлического профиля?

Во время работы обязательно нужно надеть защитные перчатки и очки, чтобы избежать травм от острых кромок и металлической стружки. Также важно закрепить профиль надежно, чтобы он не сдвинулся в процессе сгибания. Если используется электроинструмент, необходимо проверить исправность оборудования и убедиться, что рабочее место организовано безопасно.

Можно ли согнуть профиль без использования профессионального оборудования и как это сделать?

Да, согнуть профиль можно и без специальных станков. Для этого профиль фиксируют в тисках, подкладывая деревянные или резиновые прокладки для защиты поверхности. Затем аккуратно сгибают профиль, постепенно увеличивая нагрузку. Такой метод требует терпения и внимательности, так как слишком резкий изгиб может привести к деформации или повреждению материала.

Какие инструменты понадобятся для того, чтобы согнуть профиль под углом 90 градусов без повреждений?

Для сгибания профиля под прямым углом обычно используют специальный трубогиб или профилегибочный станок. Если таких устройств нет, можно применить тиски и металлическую пластину в качестве шаблона для фиксации. Важно также иметь защитные перчатки и измерительный инструмент — угольник или транспортир — чтобы контролировать точность угла. При работе с более тонкими профилями иногда помогает аккуратное нагревание места сгиба, что уменьшает риск трещин или деформации.