Профилегиб – это инструмент, который используется для гибки металлических и других профильных материалов. В промышленности и строительстве его применение позволяет экономить время и ресурсы, но не все могут позволить себе покупку готового устройства. Сделать ручной профилегиб самостоятельно – задача вполне выполнимая, если правильно подойти к выбору материалов и точности сборки.

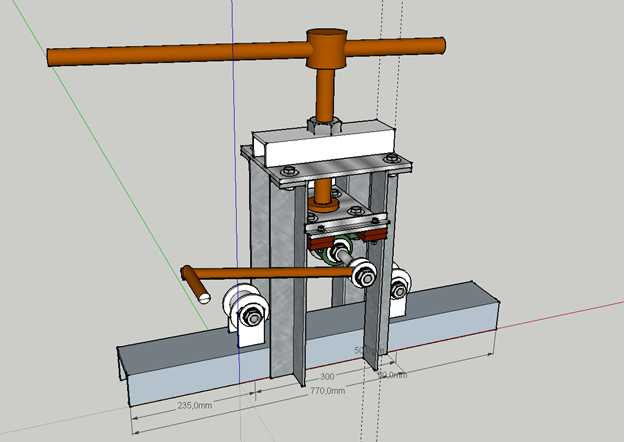

Для изготовления профилегиба потребуется несколько ключевых деталей: рама, механизмы для гибки, направляющие и элементы для фиксации профиля. В качестве основы можно использовать металлический профиль или стальной уголок, который обеспечит необходимую жесткость и устойчивость конструкции. Очень важно правильно рассчитать размеры устройства, чтобы оно было удобным и безопасным в использовании.

Рама – это основная часть конструкции, на которую будут крепиться все элементы. Чтобы обеспечить максимальную прочность, раму следует сварить из стального уголка с сечением не менее 40×40 мм. Важно, чтобы сварочные швы были качественными, иначе устройство не прослужит долго.

Основным рабочим элементом профилегиба являются вал и ролики. Вал служит для вращения, а ролики – для удержания и изгиба материала. Важно, чтобы ролики имели точную геометрию, так как даже незначительное отклонение может привести к деформации гибки. Ролики можно изготовить из стальной пластины, используя токарный станок или ручные инструменты для создания нужной формы.

Важно помнить, что для качественной работы профилегиба необходимо соблюдать точность в каждом этапе изготовления. Несоответствие геометрии даже одного элемента может снизить эффективность инструмента и привести к его поломке.

Выбор материалов для изготовления профилегиба

Правильный выбор материалов – ключ к долговечности и функциональности профилегиба. Для разных частей устройства требуются разные свойства, такие как прочность, износостойкость и устойчивость к нагрузкам. Рассмотрим, какие материалы лучше всего подойдут для изготовления каждого элемента профилегиба.

Рама профилегиба

Для рамы лучше всего выбрать сталь с высокой прочностью на растяжение. Обычно используются стали марки Ст3 или Ст45, которые хорошо поддаются сварке и обеспечивают достаточную жесткость конструкции.

- Сталь марки Ст3: дешевый и доступный вариант, хорош для легких конструкций, выдерживает значительные механические нагрузки.

- Сталь марки Ст45: более прочная, устойчивая к деформациям, применяется для изготовления рамы, подвергающейся большим нагрузкам.

Ролики и оси

Для роликов и осей важно выбирать материалы, которые обеспечат долгосрочную эксплуатацию при высоких нагрузках и минимизируют износ. Обычные материалы для этих частей – это стали с высоким содержанием углерода.

- Сталь 45: применяется для осей, поскольку отличается высокой прочностью и износостойкостью.

- Нержавеющая сталь: используется для роликов, если требуется дополнительная защита от коррозии.

Приводной механизм

Для привода желательно выбирать материалы, которые могут выдерживать постоянные нагрузки и имеют хорошую износостойкость.

- Чугун: подходит для изготовления шестерен и других элементов приводного механизма. Чугун легко обрабатывается и имеет высокую прочность на сжатие.

- Подготовьте основу механизма – металлическую раму или платформу с отверстиями для крепления рычагов.

- Установите рычаги на оси. Для осей используйте стальные штифты диаметром 8–12 мм, закрепленные втулками или подшипниками, чтобы минимизировать износ.

- Выберите пружины с длиной 80–120 мм и силой сжатия от 5 до 15 кг, ориентируясь на необходимое усилие сгибания профиля.

- Закрепите пружины между рычагами так, чтобы при движении они обеспечивали возвращение рычагов в исходное положение.

- Регулируйте натяжение пружин с помощью болтов с гайками или винтовых креплений, что позволит менять силу сопротивления механизма.

- Проверьте ход рычагов: движение должно быть плавным без заеданий и люфтов. Если люфт присутствует, подгоните втулки или замените подшипники.

- Для фиксации положения рычагов можно добавить стопорные винты или фиксирующие элементы, что важно при работе с разными толщинами металла.

- Используйте пружины из нержавеющей стали для долговечности и устойчивости к коррозии.

- Обязательно смазывайте оси и подшипники легким маслом или графитовой смазкой.

- Для точного контроля усилия можно добавить регулировочный рычаг с винтовым механизмом.

Инструменты для создания профилегиба своими руками

Для изготовления ручного профилегиба потребуются точные и прочные инструменты, обеспечивающие жесткость конструкции и правильное формирование профиля.

Металлический профиль или лист толщиной от 1 до 3 мм – основной материал для роликов и направляющих. Идеально подходит стальной лист марки Ст3, который хорошо сваривается и выдерживает нагрузку.

Трубы круглого сечения диаметром 25-40 мм – оптимальны для валов, на которых будут крепиться ролики. Важно, чтобы труба была ровной и без деформаций.

Подшипники скольжения или роликовые

Ролики изготавливаются из металлических или пластиковых втулок с обработанной поверхностью. Диаметр и профиль роликов зависят от типа гнутого профиля (например, для квадратной трубы, швеллера, уголка).

Рама из уголка или швеллера толщиной от 3 мм обеспечит жесткость конструкции. Размеры рамы подбираются исходя из максимальной длины и ширины профиля.

Инструменты для сборки: сварочный аппарат с электродами 2-3 мм, болгарка с отрезным и шлифовальным дисками, дрель с набором сверл по металлу, ключи и гаечные головки под болты крепления.

Регулировочные элементы – болты с гайками, позволяющие менять зазоры между роликами для плотного прижима профиля и предотвращения деформации заготовки.

Для ручного привода применяют длинную рукоятку из трубы диаметром 20-25 мм с рукояткой из дерева или пластика для удобства вращения.

Как правильно выбрать форму для изгиба металла

Форма для изгиба металла должна соответствовать профилю заготовки и типу изгиба. Для прямоугольных труб и профилей оптимальна форма с углом в 90° и плоскими контактными поверхностями, чтобы избежать деформации и смятия. Круглые трубы лучше гнуть на цилиндрических или роликовых формах, обеспечивающих равномерное давление.

Толщина и ширина металла влияют на размер и прочность формы. Для толстого металла необходима форма из более твердого материала – сталь марки не ниже Ст3, с достаточной толщиной, чтобы предотвратить прогиб при усилиях. Легкие сплавы можно гнуть на формах из алюминия или усиленного пластика, если нагрузка невысока.

Важно учитывать радиус изгиба: чем меньше радиус, тем острее должна быть форма. Для радиусов меньше 3 диаметров профиля рекомендуются специальные V-образные или роликовые формы с плавным переходом, чтобы избежать трещин и изломов. При больших радиусах форма может быть плоской с ограничителями угла.

При выборе формы учитывайте способ крепления к профилегибу: она должна надежно фиксироваться, чтобы не смещаться в процессе работы. Обратите внимание на точность изготовления – отклонения более 0,1 мм приведут к неточному изгибу и браку.

Совет: для универсального применения выбирайте комплект сменных форм с различными углами и радиусами. Это расширит возможности ручного профилегиба и позволит работать с разными видами металлопрофиля без дополнительной переделки оборудования.

Шаги по сборке рамы и оси профилегиба

1. Подготовка материалов. Для рамы понадобится профильная труба сечением 40×40 мм или 50×50 мм, длиной около 1 метра. Толщина стенки не менее 3 мм. Для оси используйте стальной стержень диаметром 20–25 мм, длиной примерно 60 см, с хорошей ровностью и минимальными дефектами.

2. Разметка и нарезка деталей. Нарежьте профильную трубу на части: две боковые стойки по 80–90 см, верхняя и нижняя планки по 60–70 см. Для оси подготовьте два подшипниковых узла с посадочными местами на концах стержня.

3. Сборка рамы. Соедините боковые стойки с верхней и нижней планками сваркой. Углы соединения строго под 90°. Контролируйте геометрию рамы с помощью угольника и уровнем. Швы должны быть прочными, без пропусков и прожогов.

4. Установка подшипников. На боковые стойки закрепите подшипниковые опоры, рассчитанные под диаметр оси. Закрепление болтами с шайбами обеспечит прочность и возможность замены подшипников. Расположите подшипники на уровне примерно 10 см от нижнего края рамы.

5. Монтаж оси. Вставьте ось в подшипники, проверьте вращение – должно быть свободным, без люфта. На оси установите фиксирующие кольца или стопорные шайбы с обеих сторон для предотвращения смещения.

6. Закрепление элементов профилегиба. На ось установите ролики или валы, необходимые для формовки профиля. Зафиксируйте их с помощью шпонок или ключевых пазов, чтобы избежать прокручивания относительно оси.

После завершения сборки проверьте жёсткость конструкции и плавность вращения оси без заеданий.

Установка роликов и их регулировка

Для ручного профилегиба необходимо закрепить ролики на прочной оси, обеспечивающей свободное вращение без люфта. Диаметр оси должен соответствовать внутреннему отверстию роликов – обычно 12-16 мм. Крепление выполняется на раме из металлических уголков или трубы с помощью болтов или шпилек с гайками.

Ролики располагают в одной плоскости, выдерживая одинаковый зазор между ними, чтобы профиль зажимался без перекосов. Расстояние между роликами настраивают в зависимости от толщины и ширины металла, который будет гнуться. Например, для листа толщиной 1,5 мм зазор устанавливают с запасом 0,1–0,2 мм с каждой стороны.

Для регулировки используют шайбы или регулировочные втулки под гайки, что позволяет плавно изменять положение роликов. После предварительной установки рекомендуется проверить зазор на нескольких участках, вращая ролики вручную с зажатым образцом. Если металл застревает или с трудом проходит, зазор уменьшают. При слишком свободном ходе зазор увеличивают.

Следует учитывать, что верхний ролик обычно фиксируют неподвижно, а нижние – регулируют по высоте и ширине. Высоту нижних роликов меняют с помощью винтов или эксцентриков, чтобы обеспечить равномерное давление по всей длине профиля. При правильной регулировке металл не будет деформироваться или сжиматься неравномерно.

Для предотвращения повреждений роликов и металла поверхность контакта можно обработать наждачной бумагой средней зернистости или покрыть слоем резины толщиной 1–2 мм. Это улучшит сцепление и продлит срок службы деталей.

Как собрать механизм с пружинами и рычагами

Для сборки механизма профилегиба с пружинами и рычагами понадобятся крепкие металлические детали, пружины с заданной жесткостью и подшипники для обеспечения плавности хода.

Точное соблюдение размеров и правильный подбор пружин обеспечат стабильную работу профилегиба и увеличат срок службы механизма.

Проверка работоспособности устройства и настройка

После сборки ручного профилегиба проверьте плавность хода рычага. Он не должен заедать или создавать излишнее сопротивление. Для этого переместите рычаг полностью по всей длине хода без зажимов.

Осмотрите все соединения и крепления, особенно оси и шарниры, убедитесь, что гайки затянуты, но не перетянуты – чрезмерное усилие может привести к деформации деталей и сложностям в работе.

Проверьте зазор между роликами и валами. Для правильного изгиба профильной трубы зазор должен соответствовать толщине материала, обычно на 0,1–0,2 мм меньше толщины стенки трубы. Это обеспечит плотный захват без излишнего зажима.

Настройку роликов выполняйте с помощью регулировочных винтов или шайб. При недостаточном зажиме труба будет проскальзывать, при чрезмерном – деформироваться. После установки зазоров прокатайте несколько тестовых заготовок, чтобы оценить качество изгиба и подкорректировать параметры.

Обратите внимание на ось роликов: она должна вращаться свободно, без люфтов и скрипов. Если есть сопротивление, смазку нанесите на подшипники или втулки, используя графитовую или литиевую смазку.

После регулировки выполните несколько циклов работы под нагрузкой, чтобы проверить стабильность конструкции и точность профиля. Если профиль согнут с заметными дефектами, скорректируйте зазор или положение роликов.

Важно закрепить устройство на рабочем столе или станине максимально жестко. Любые вибрации и смещения во время работы приведут к искажению профиля и увеличению износа механизма.

Техники безопасной работы с профилегибом

Перед началом работы убедитесь, что инструмент установлен на ровной и устойчивой поверхности. Проверьте состояние роликов и рычагов: отсутствие трещин, деформаций и сильного износа.

Используйте защитные средства: наденьте плотные перчатки без свободных частей, чтобы избежать зажима, и защитные очки для предотвращения попадания металлической стружки в глаза.

Подготовьте материал: очистите профиль от грязи и заусенцев, чтобы предотвратить заедание и случайные порезы.

Правильная фиксация заготовки – ключ к точному сгибу. Надежно закрепите профиль между роликами, избегая перекосов, которые могут привести к повреждению инструмента или травме.

Работайте плавно, без рывков. Резкие движения увеличивают нагрузку на механизм и повышают риск травмы.

Расположение рук – держите руки по сторонам от движущихся частей, не приближайте пальцы к зоне сжатия. При необходимости применяйте дополнительный рычаг для сгиба, чтобы снизить усилие.

После работы очистите профилегиб от пыли и металлических частиц, смазав подвижные элементы легким маслом для предотвращения коррозии и продления срока службы.

Регулярно проверяйте состояние инструмента, чтобы вовремя заметить износ и избежать поломок в процессе эксплуатации.

Вопрос-ответ:

Какие инструменты понадобятся для изготовления ручного профилегиба?

Для создания профилегиба своими руками потребуется набор базовых инструментов: металлические трубы или профиль для рамы, прочные пластины для роликов, крепежные элементы (болты, гайки), ручной рычаг для приведения механизма в движение, сварочный аппарат для соединения деталей, а также измерительные инструменты, чтобы обеспечить точность сборки. Также полезно иметь болгарку или ножовку по металлу для подгонки элементов по размеру.

Как выбрать материал для роликов профилегиба, чтобы он прослужил долго?

Для роликов лучше всего использовать сталь средней или высокой твердости — например, сталь марки 45 или 40Х. Эти материалы выдерживают высокую нагрузку и не деформируются при частом использовании. Если нет возможности купить готовые ролики из стали, можно изготовить их из труб или кусков металлических прутков, но тогда их нужно тщательно обрабатывать и покрывать антикоррозийным составом, чтобы продлить срок службы.

Как правильно настроить зазоры между роликами, чтобы профилегиб работал хорошо?

Зазоры между роликами должны быть такими, чтобы металл легко проходил между ними, но при этом получал нужный изгиб без повреждений. Обычно расстояние выставляют чуть меньше толщины обрабатываемого профиля или трубы. Если зазор слишком большой, металл не будет гнуться как нужно, а если слишком маленький — деталь может застрять или деформироваться. Настройку проводят постепенно, подгоняя зазоры опытным путем с помощью регулировочных болтов или прокладок.

Можно ли сделать ручной профилегиб универсальным для разных размеров профилей?

Да, но это требует более сложной конструкции с возможностью регулировки положения роликов. Чтобы профилегиб подходил для разных размеров профилей и труб, ролики должны иметь подвижные крепления, которые позволяют изменять их расстояние и высоту. Такая система увеличивает количество деталей и усилий на сборку, зато дает гибкость в работе с разными материалами. Для простого самодельного варианта чаще делают под конкретный тип профиля.

Как проверить, что сделанный профилегиб работает корректно и безопасно?

После сборки устройства важно провести тестирование на небольшом отрезке профиля. Нужно проверить, как металл проходит между роликами, не заедает ли механизм и не появляются ли трещины или другие повреждения на детали. Обратите внимание на плавность хода рычага и отсутствие люфтов в соединениях. Если что-то работает с усилием или вызывает вибрации, стоит подрегулировать зазоры и укрепить крепления. Кроме того, важно убедиться, что все острые края и подвижные части закрыты или защищены, чтобы избежать травм.

Какие материалы и инструменты нужны для изготовления ручного профилегиба своими руками?

Для создания ручного профилегиба потребуются стальной профиль или уголок для основы, прочная труба или стержень для оси, листы металла для создания валиков или роликов, а также крепежные элементы — болты и гайки. Из инструментов понадобятся сварочный аппарат для соединения деталей, болгарка для резки металла, дрель для сверления отверстий и набор ключей для сборки конструкции. Важно выбрать сталь достаточной толщины, чтобы механизм выдерживал нагрузку без деформации.