Отверстие под шляпку самореза называется зенковкой. Это углубление, формируемое в материале для того, чтобы шляпка самореза располагалась заподлицо с поверхностью или немного утопилась в неё. Зенковка необходима при монтаже, где требуется эстетичный внешний вид или когда выступающая шляпка может мешать соединению деталей.

Зенковку делают специальным сверлом – зенковкой, угол режущей части которого подбирается в зависимости от формы шляпки самореза. Для плоских шляпок с коническим основанием стандартным является угол 90°, но также применяются углы 60° и 120° в зависимости от требований к точности и типу материала.

При работе с деревом, пластиком или мягкими металлами зенковку удобно выполнять комбинированным сверлом, одновременно формирующим основное отверстие и углубление под шляпку. В металлических заготовках зенковка часто выполняется в два этапа: сначала сверлится основное отверстие, затем – углубление нужной формы и глубины.

Отсутствие зенковки может привести к деформации соединяемых деталей или снижению прочности узла. Особенно это критично в мебельной и строительной сборке, где важно обеспечить плотное прилегание элементов. Поэтому правильное формирование зенковки – не декоративная, а функционально необходимая операция.

Как правильно называется отверстие под потайную шляпку самореза

Отверстие под потайную шляпку самореза называется зенковкой. Оно необходимо для утопления головки метиза в материал заподлицо с поверхностью. Зенковка формируется с помощью специального инструмента – зенковки или сверла с зенковочным углом.

- Стандартный угол зенковки для саморезов – 90°, реже используется 82°.

- Диаметр зенковки подбирается по диаметру головки конкретного самореза, обычно на 1–2 мм больше.

- Глубина зенковки должна обеспечивать полное утопление шляпки, но без излишнего углубления, чтобы не ослабить материал.

- Для точного результата сначала сверлят направляющее отверстие, затем выполняется зенковка.

- При работе с древесиной рекомендуется использовать зенковки с ограничителем, чтобы избежать повреждения поверхности.

Термин «зенковка» также применим к самому процессу формирования конического углубления. В технической документации используется обозначение «Ø…×90°», где указывается диаметр и угол зенковки.

Чем отличается зенковка от зенкования

Зенкование – технологический процесс, выполняемый с помощью зенковки или другого режущего инструмента, направленный на формирование фаски или углубления с конкретным углом и диаметром. Цель – обеспечить точное прилегание шляпки или подготовить поверхность для последующей обработки.

Ключевое отличие: зенковка – это инструмент, зенкование – операция. Зенковка может иметь разные углы заточки (обычно 82°, 90° или 120°), что влияет на форму и размер фаски. При зенковании важно подобрать инструмент под диаметр и угол шляпки крепежа для правильного распределения нагрузки и эстетики монтажа.

Рекомендации по применению:

- Для саморезов с плоской или потайной шляпкой выбирают зенковку с углом 90° или 82°.

- Зенкование проводят на малых оборотах с умеренным усилием, чтобы избежать сколов и перегрева материала.

- При работе с тонкими или хрупкими материалами зенкование делают постепенно, контролируя глубину фаски.

- Зенковка обеспечивает чистое и ровное отверстие, что уменьшает риск повреждения покрытия и повышает долговечность соединения.

Какие инструменты используют для зенковки отверстий

Зенковка требует точного инструмента для создания фаски под шляпку самореза, обеспечивая плотное прилегание и эстетичный вид соединения.

Зенковочные сверла – специализированные сверла с конической или фасочной частью, которые позволяют одновременно расширить и обработать отверстие. Диаметр фаски подбирается под размер шляпки крепежа. Такие сверла устанавливаются на дрель или шуруповерт.

Ручные зенковки – режущие инструменты с коническим лезвием, применяются для точной доводки и обработки фаски вручную. Они удобны при работе с небольшими партиями деталей или при ремонте.

Фрезы с зенковочным конусом используются на станках с ЧПУ или фрезерных станках. Позволяют быстро и точно выполнять зенковку в больших объемах, обеспечивая стабильное качество.

Регулируемые зенковки снабжены сменными лезвиями и позволяют изменять угол и диаметр фаски, что важно при работе с различными типами крепежа и материалами.

Выбор инструмента зависит от материала заготовки, необходимой точности и объема работ. Для дерева и мягких металлов часто достаточно стандартного зенковочного сверла, для твердых материалов и серийного производства – фрезы на станках.

Как выбрать диаметр и угол зенковки под конкретный саморез

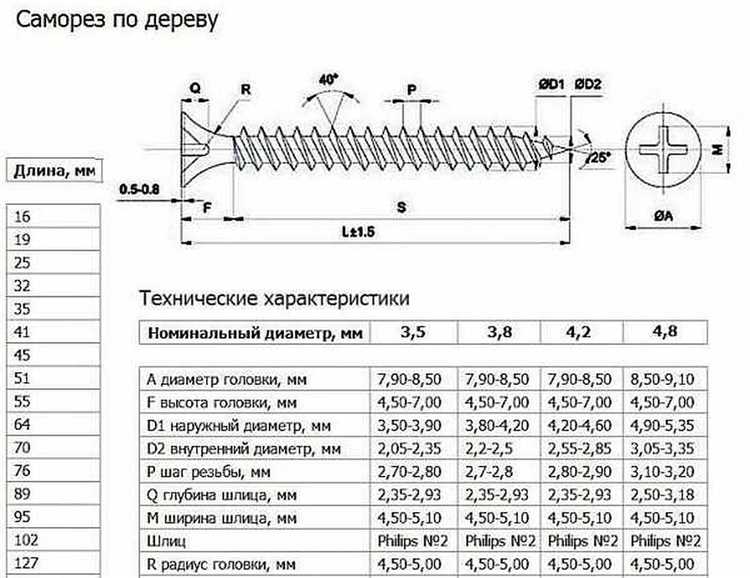

Диаметр зенковки определяется внешним диаметром шляпки самореза. Для точного совпадения следует измерить максимальный диаметр шляпки, после чего выбрать зенковку с диаметром на 0,1–0,3 мм больше, чтобы обеспечить плотное прилегание без повреждения материала.

Угол зенковки соответствует углу конуса под шляпку. Для большинства саморезов с потайной головкой стандартным является угол 90°, но существуют варианты с углами 82°, 100° и 120°. Угол выбирают по техническим характеристикам самореза или измеряют угломером. Несовпадение углов приводит к неплотной посадке и снижению прочности крепления.

При работе с саморезами с увеличенной толщиной шляпки или нестандартной формой рекомендуется учитывать глубину зенковки, чтобы головка не выступала и не повреждала поверхность. Для точной подгонки полезно сделать пробное отверстие и проверить посадку.

Для материалов с высокой твердостью или склонных к растрескиванию рекомендуется выбирать зенковку с углом, соответствующим саморезу, но с диаметром ближе к минимальному, чтобы снизить нагрузку на материал при посадке.

Можно ли просверлить отверстие под шляпку без зенковки

Отверстие под шляпку самореза без зенковки можно выполнить, но это влияет на качество соединения и внешний вид. Без зенковки отверстие остаётся цилиндрическим, из-за чего шляпка самореза не уходит в материал заподлицо, а выступает над поверхностью.

- При использовании обычного сверла диаметр отверстия соответствует только диаметру стержня самореза, а не его шляпки.

- Отсутствие фаски или углубления под шляпку приводит к механическому напряжению в месте контакта, что повышает риск расслоения или растрескивания материала, особенно у древесины и пластика.

- Саморезы с потайной или полупотайной шляпкой без зенковки невозможно утапливать полностью, что снижает эстетичность и может мешать дальнейшей обработке поверхности.

Рекомендации при отсутствии зенковки:

- Используйте саморезы с широкой плоской шляпкой, которая меньше «зависает» над поверхностью.

- Увеличьте диаметр основного отверстия на 0,1–0,2 мм больше диаметра стержня, чтобы уменьшить давление на материал.

- Для более мягких материалов применяйте втулки или шайбы под шляпку для равномерного распределения нагрузки.

- При отсутствии специального зенковочного сверла можно использовать насадки с углом около 90–120°, но качество и точность углубления будут хуже, чем при зенковке.

Итог: без зенковки отверстие под шляпку сделать можно, но это ухудшает функциональность крепления и увеличивает риск повреждений материала. Для прочного и аккуратного монтажа зенковка остаётся предпочтительным методом.

Особенности сверления отверстий под шляпку в дереве, металле и пластике

Дерево: Для создания отверстия под шляпку самореза в дереве применяют сверла Форстнера или ступенчатые сверла. Диаметр зенковки должен соответствовать диаметру шляпки, обычно на 1,5–2 мм больше диаметра резьбы. Глубина зенковки рассчитывается исходя из толщины шляпки, чтобы саморез полностью утопался без повреждения поверхности. Скорость вращения сверла рекомендуется средняя – 1000–1500 об/мин, чтобы избежать выгорания волокон и растрескивания древесины.

Металл: Зенковку в металле выполняют с помощью конусных или кобальтовых сверл, обеспечивающих точное отверстие под шляпку. Диаметр должен строго соответствовать размерам шляпки, учитывая тип покрытия и толщину металла. Для стали используется смазка (масло или специальный консистентный состав), снижающая трение и предотвращающая перегрев. Скорость вращения значительно ниже, чем для дерева – обычно 300–600 об/мин. Глубина зенковки задаётся с учётом высоты шляпки и толщины металла, чтобы обеспечить ровное утапливание самореза.

Пластик: В пластике зенковку проводят аккуратно, чтобы избежать растрескивания и деформации. Используют сверла с острым углом заточки (обычно 90–120°) и минимальной подачей. Диаметр отверстия под шляпку делают с небольшим запасом – около 0,2–0,3 мм больше, чем у шляпки, чтобы компенсировать возможную усадку или расширение материала. Глубина зенковки должна полностью утапливать шляпку, но не должна проникать слишком глубоко, чтобы не ослабить крепёж. Охлаждение водой или воздухом не требуется, но скорость вращения держат на среднем уровне – 800–1200 об/мин.

Типичные ошибки при подготовке отверстий под шляпку самореза

Недостаточный диаметр зенковки. Частая ошибка – зенковка делается слишком узкой, что приводит к выступанию шляпки над поверхностью и снижению эстетики и прочности соединения. Диаметр зенковочного отверстия должен быть на 0,2–0,5 мм больше диаметра шляпки самореза, учитывая тип материала.

Неправильная глубина отверстия. Слишком мелкая зенковка не обеспечивает полное утопление шляпки, а излишняя глубина снижает несущую способность соединения и может ослабить материал. Рекомендуется рассчитывать глубину зенковки по высоте шляпки, умноженной на коэффициент 1,0–1,1.

Отсутствие центрирования отверстия. Смещение отверстия относительно основного отверстия вызывает перекос при вкручивании самореза и деформацию материала. Используйте центрирующее сверло или маркировку для точного позиционирования.

Использование неподходящего сверла. Сверла с тупым или изношенным режущим краем не обеспечивают чистое отверстие, создавая задиры и микротрещины, которые снижают прочность крепления. Следует применять специализированные зенковочные сверла, подходящие для конкретного материала.

Игнорирование особенностей материала. В плотных древесных породах и металлах зенковка должна выполняться с меньшей скоростью вращения и охлаждением, чтобы избежать перегрева и растрескивания. Для пластика требуется минимальное давление и тонкая регулировка скорости.

Пренебрежение очисткой отверстия. Остатки опилок или стружки ухудшают посадку шляпки и способствуют образованию люфтов. После зенковки необходимо тщательно удалять загрязнения с помощью сжатого воздуха или кисти.

Вопрос-ответ:

Как правильно называется углубление под головку самореза?

Такое углубление называют зенковкой. Оно предназначено для того, чтобы головка крепежа могла сесть заподлицо с поверхностью материала или немного углубиться в него.

Для чего нужно отверстие с зенковкой при работе с саморезами?

Зенковка помогает обеспечить плотное прилегание головки самореза к поверхности, что предотвращает выступание и обеспечивает аккуратный внешний вид. Кроме того, это снижает риск повреждения материала и повышает прочность крепления.

Какие инструменты используются для создания отверстия под шляпку самореза?

Для выполнения зенковки применяют специальные сверла — зенковки. Они бывают конусные или с плоским дном, в зависимости от формы головки самореза. Обычно зенковку делают после сверления основного отверстия, чтобы подготовить место под головку крепежа.

Можно ли обойтись без зенковки при установке саморезов?

В некоторых случаях зенковку не делают, если материал не требует заподлицо крепления или если головка самореза рассчитана для установки поверх поверхности. Однако без зенковки головка может выступать, что может мешать эксплуатации или выглядеть неаккуратно.

Влияет ли форма зенковки на прочность соединения с саморезом?

Да, правильная форма зенковки способствует равномерному распределению нагрузки по поверхности вокруг отверстия, что снижает риск появления трещин и повышает надежность крепления. Неровная или слишком глубокая зенковка может ослабить материал или привести к повреждениям.