Закаленная сталь с твердостью выше 45 HRC требует специальных подходов при нарезке резьбы. Повышенная износостойкость материала делает невозможным использование стандартного инструмента и режимов обработки, применяемых для незакаленной стали. Пренебрежение этими особенностями приводит к быстрому выходу из строя метчиков и нарушению геометрии резьбы.

При ручной нарезке применяются метчики из быстрорежущей стали с кобальтовыми добавками (например, HSS-Co5) или твердосплавные аналоги. Рекомендуется использовать специальные резьбонарезные масла с высокой проникающей способностью и термостойкостью. Скорость резания при этом должна быть минимальной – не более 2 м/мин, с обязательными паузами для охлаждения и удаления стружки. Для повышения точности и снижения усилий резьба формируется за несколько проходов с прогрессивным диаметром зенковки.

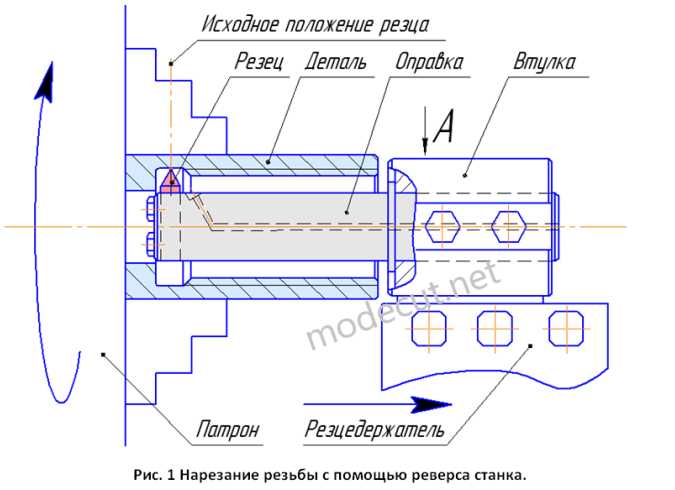

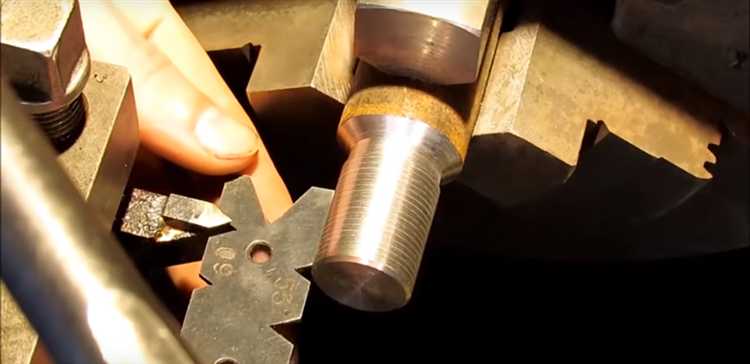

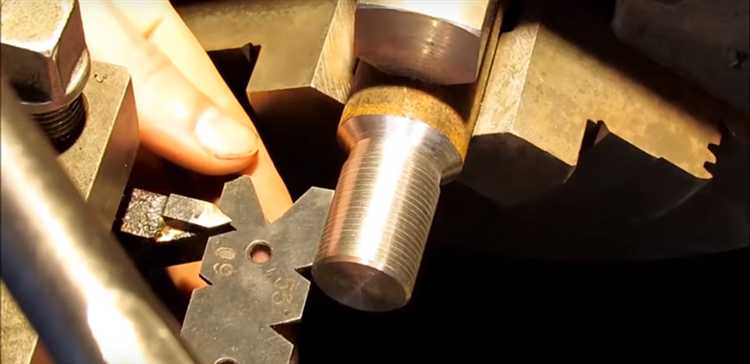

На станке резьбу в закаленной стали предпочтительнее нарезать на оборудовании с функцией резьбонарезного цикла (G76, G32 и т. п.) и системой подачи СОЖ под давлением. Инструмент – твердосплавные резьбовые пластины с многогранной геометрией, стойкие к термическому растрескиванию. Оптимальная скорость резания – 20–40 м/мин при подаче, соответствующей шагу резьбы. Обработка производится за один или два прохода с обязательным предварительным черновым снятием слоя после закалки, чтобы избежать выкрашивания кромки.

Выбор между ручной и станочной нарезкой зависит от точности, объема и сложности обработки. В условиях единичного производства при невозможности применения станка – ручной метод остается единственным вариантом. Однако для серийной обработки предпочтение всегда отдается станочной нарезке с использованием ЧПУ и специализированного инструмента.

Подбор инструмента для нарезки резьбы в закаленной стали

Для нарезки резьбы в закаленной стали (твердость от 45 HRC и выше) выбор инструмента определяется характеристиками материала и требованиями к точности и долговечности резьбы.

- Материал инструмента: оптимальны твердые сплавы на основе нитрида титана (TiN), карбиды (твердосплавные резьбонарезные метчики) и керамические композиты. Сталь быстрорежущая (HSS) подходит только для мягких сталей, в закаленной применима с покрытием PVD.

- Форма и геометрия резьбонарезного инструмента:

- Резьбонарезные метчики с прямой канавкой и улучшенной заточкой режущих кромок для снижения сил резания.

- Использование метчиков с канавками переменной ширины, которые уменьшают вибрации и риск заедания в твердых сплавах.

- Инструменты с микропокрытиями TiAlN, AlCrN, обеспечивают повышение износостойкости и термостойкости.

- Режущие параметры и подача: снижение скорости резания до 10-15 м/мин при нарезке вручную, использование минимальной подачи для предупреждения заклинивания.

- Использование смазочно-охлаждающей жидкости: обязательна подача СОЖ с высокой проникающей способностью, например, на основе эфирных масел или синтетики с присадками против износа.

- Для нарезки на станках: применение резьбовых резцов из карбида с обратной геометрией и усиленным охлаждением, что увеличивает ресурс инструмента в 3–5 раз по сравнению с ручными метчиками.

Таким образом, эффективная нарезка резьбы в закаленной стали достигается за счет выбора специализированных твердых и покрытых инструментов с адаптированной геометрией, снижением режимов резания и обязательным использованием качественной смазки.

Подготовка поверхности и заготовки перед резьбонарезанием

Перед нарезкой резьбы в закаленной стали критически важно обеспечить точную геометрию и чистоту поверхности. Заготовку необходимо очистить от загрязнений, масла и окалины с помощью ацетона или спирта. Поверхность обработки должна иметь шероховатость не выше Rz 10 мкм, что снижает риск заклинивания инструмента и дефектов резьбы.

Рекомендуется снять фаску 0,3–0,5 мм на кромке отверстия для облегчения захода резьбонарезного инструмента. Диаметр отверстия под резьбу должен строго соответствовать рекомендациям стандарта для конкретного шага и типа резьбы, с допуском не более ±0,05 мм. Недопустимы деформации или заусенцы, способные привести к повреждению инструмента.

При ручной нарезке резьбы перед началом работы следует проверить правильность центрирования и жёсткость закрепления заготовки. Для обработки на станке важна стабильность положения, чтобы исключить вибрации и смещения, влияющие на качество резьбы. Также перед нарезкой необходимо предварительно обработать отверстие сверлом с острым режущим лезвием, избегая чрезмерного нагрева, который может изменить твёрдость поверхности.

При работе с закаленной сталью перед резьбонарезанием целесообразно провести лёгкую притирку или шлифовку для удаления микрорезов и дефектов, которые могут стать очагами растрескивания. Для контроля геометрии и качества отверстия используют микрометры и резьбомеры с точностью не менее 0,01 мм.

Особенности ручной нарезки резьбы в закаленной стали

Ручная нарезка резьбы в закаленной стали требует особой точности и аккуратности из-за высокой твердости материала, превышающей 45 HRC. Для успешной обработки необходимо применять специальные резьбонарезные метчики из быстрорежущей стали или с покрытием из нитрида титана, обеспечивающие повышенную износостойкость.

Обязательное условие – предварительное выполнение точного центрирования и сверления отверстия под резьбу. Диаметр сверла должен строго соответствовать таблицам допусков для конкретного шага резьбы, чтобы избежать излишнего усилия при нарезке и предотвращения разрушения метчика.

Смазка играет ключевую роль: используется высокоэффективное масло с антикоррозийными и охлаждающими свойствами, например, индустриальное креозотовое масло или специализированные резьбонарезные составы. Без качественной смазки риск заклинивания инструмента и микротрещин на резьбе существенно возрастает.

Техника нарезки подразумевает четкое соблюдение угла наклона и частого обратного хода для очистки резьбового профиля от стружки. Рекомендуется резать с минимальным усилием, контролируя крутящий момент и избегая излишнего давления, которое приводит к заклиниванию или поломке метчика.

После каждого прохода важно тщательно удалять стружку и проверять резьбу измерительным инструментом – микрометром или резьбовым калибром, чтобы избежать накопления отклонений и брака. При глубокой резьбе рекомендуется промежуточное охлаждение и смазка.

Ручная нарезка в закаленной стали не предполагает высоких скоростей; оптимальная скорость вращения не превышает 10–15 оборотов в минуту, что снижает риск перегрева и повышает срок службы метчика.

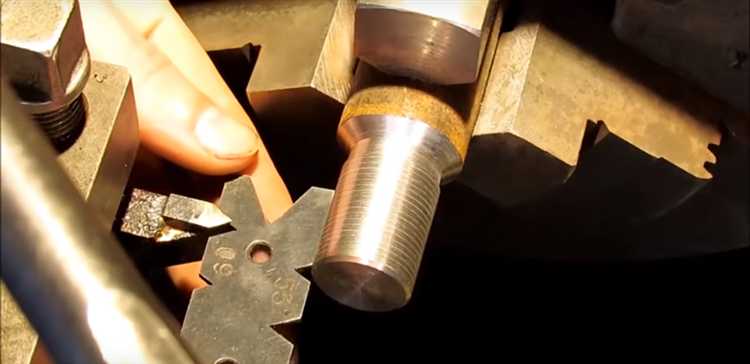

Использование твердосплавного и быстрорежущего инструмента на станке

При нарезке резьбы в закаленной стали выбор инструмента существенно влияет на качество и производительность процесса. Твердосплавный и быстрорежущий инструменты применяются в зависимости от твердости заготовки и требуемой точности.

Твердосплавные резьбонарезные резцы предпочтительны при твердости материала выше 45 HRC. Они сохраняют режущие свойства при температурах до 900°C, что позволяет повысить скорость резания до 30% по сравнению с быстрорежущими аналогами. Рекомендуется использовать минимальную подачу 0,05 мм/об для снижения вибраций и обеспечения чистоты резьбы.

Быстрорежущие инструменты эффективны при твердости заготовки до 45 HRC. Для повышения срока службы применяют покрытия из TiN, TiAlN, которые уменьшают износ и увеличивают сопротивление адгезии металла. Скорость резания для быстрорежущего инструмента не должна превышать 20 м/мин при нарезке закаленной стали.

- Режимы резания для твердосплавного инструмента: скорость 25-35 м/мин, подача 0,05-0,1 мм/об, глубина резания 0,3-0,5 мм.

- Режимы для быстрорежущего инструмента: скорость 15-20 м/мин, подача 0,03-0,06 мм/об, глубина 0,2-0,4 мм.

- Для точной резьбы рекомендуется использовать станки с ЧПУ и минимальной осевой вибрацией.

- Обязательна подача охлаждающей жидкости на зону резания для предотвращения перегрева и продления ресурса инструмента.

- Перед началом работы необходимо проверять заточку резца и состояние режущих кромок; микротрещины и заусенцы существенно снижают качество нарезки.

Использование твердосплавного инструмента в сочетании с оптимальными режимами и правильной подачей охлаждающей жидкости обеспечивает стабильную геометрию резьбы и длительный срок службы режущего инструмента, что критично при обработке закаленной стали высокой твердости.

Скорость и подача при нарезке резьбы на токарном и фрезерном станке

При нарезке резьбы в закаленной стали на токарных станках оптимальная скорость резания составляет 5–15 м/мин, в зависимости от твердости материала и диаметра заготовки. Слишком высокая скорость вызывает ускоренный износ инструмента и снижение качества резьбы.

Подача при токарной нарезке резьбы должна соответствовать шагу резьбы и варьироваться в пределах 0,05–0,2 мм/об. Для мелких шагов рекомендуется минимальная подача, чтобы избежать разрушения профиля резьбы.

При фрезерной нарезке резьбы на станках с ЧПУ скорость вращения фрезы должна быть от 80 до 250 об/мин, а скорость подачи – 50–150 мм/мин. При работе с закаленной сталью лучше использовать минимальные значения, чтобы сохранить геометрию инструмента и добиться точного профиля резьбы.

Для повышения ресурса резца и фрезы применяют режимы с прерывистым резанием: глубина резания по шагу не превышает 0,1 мм за проход, что снижает тепловыделение и механические нагрузки.

Обязательным условием является использование смазочно-охлаждающей жидкости с высоким охлаждающим эффектом для предотвращения закалочного перегрева зоны резания, что критично при скорости выше 10 м/мин на токарном и 150 мм/мин при фрезеровании.

Охлаждение и смазка при работе с закаленной сталью

При нарезке резьбы в закаленной стали охлаждение и смазка играют ключевую роль в снижении температуры зоны резания и уменьшении износа инструмента. Для эффективного охлаждения рекомендуются специализированные СОЖ с высоким содержанием хлорированных углеводородов или на основе синтетических масел с добавками против износа (EP-присадки).

Температура в зоне резания при обработке закаленной стали часто превышает 300 °C, что приводит к быстрому затуплению резцов. Подача СОЖ должна быть непрерывной, с давлением не менее 4–6 бар, и направлена непосредственно в точку контакта инструмента и заготовки. Местное охлаждение снижает вероятность образования закаленной зоны термического повреждения, сохраняет твердость резца и предотвращает прилипание стружки.

При ручной нарезке резьбы смазочные материалы выбирают с акцентом на уменьшение трения и охлаждающие свойства. Оптимальны специальные резьбовые пасты с медным или графитовым наполнителем, которые обеспечивают защиту от перегрева и облегчение прохода резьбы.

Для станочного нарезания применяют эмульсии с концентрацией масла 5–8% и охлаждающей способностью до 60%, что увеличивает ресурс режущего инструмента на 25–30%. При обработке особенно твердых сталей (твердость выше 60 HRC) допустимо использование СОЖ с дополнительным содержанием дисульфида молибдена (MoS2) для повышения смазывающего эффекта.

Неприемлемы для работы с закаленной сталью обычные масла без присадок, так как они не обеспечивают необходимого охлаждения и приводят к ускоренному износу инструмента и ухудшению качества резьбы. Регулярная замена и контроль состояния СОЖ обязательны для поддержания стабильной производительности и предотвращения дефектов.

Частые ошибки и их предотвращение при нарезке резьбы

Основная ошибка – использование неподходящего инструмента для закаленной стали. Резьбонарезные метчики и плашки должны быть из быстрорежущей стали с покрытием из нитрида титана или кобальта, иначе инструмент быстро затупится.

Неправильный выбор смазочно-охлаждающей жидкости приводит к перегреву и деформации резьбы. Для закаленной стали рекомендуется применять специальные масла на основе минеральных или синтетических компонентов с хорошей адгезией и термостабильностью.

Ошибкой является чрезмерное давление при нарезке вручную. Избыточная нагрузка вызывает срыв резьбы и повреждение инструмента. Следует обеспечивать равномерное вращение с минимальным усилием, особенно при первых витках резьбы.

Неправильный угол нарезки – частая причина несоответствия профиля резьбы стандарту. Для метрической резьбы угол должен быть 60°, контроль осуществляется визуально или с помощью резьбомера.

Отсутствие предварительного центрирования детали приводит к смещению резьбы и повышенному износу инструмента. Использование кернера или сверление направляющего отверстия минимизирует этот риск.

При работе на станке ошибка – несоблюдение подачи и скорости вращения. Для закаленной стали оптимальная скорость резьбы составляет 10–15 м/мин, а подача должна строго соответствовать шагу резьбы, иначе возникает вибрация и шероховатость.

Недостаточное удаление стружки приводит к заеданию и поломке метчика. Регулярное обратное вращение и очистка инструмента необходимы для сохранения качества нарезки.

Вопрос-ответ:

Какие сложности возникают при нарезке резьбы в закаленной стали вручную?

Работа с закаленной сталью вручную требует повышенного внимания из-за твердости материала. Инструмент быстрее изнашивается, что может привести к срыву резьбы или деформации заготовки. Кроме того, вручную сложно обеспечить равномерный ход резьбы и точность размеров, особенно на длинных деталях. Часто приходится использовать специальные смазочные материалы и периодически проверять качество нарезки, чтобы избежать брака.

Какие преимущества дает использование станка для нарезки резьбы в закаленной стали по сравнению с ручной работой?

Станок обеспечивает стабильность и точность нарезки резьбы, что особенно важно для твердых материалов, таких как закаленная сталь. Механизированный процесс снижает физическую нагрузку на оператора и уменьшает вероятность ошибок. Кроме того, станок позволяет добиться более ровной и гладкой поверхности резьбы, а также увеличить скорость обработки. При правильной настройке и использовании качественного инструмента результат получается более предсказуемым и повторяемым.

Какие инструменты лучше использовать для нарезки резьбы в закаленной стали?

Для такой работы рекомендуется применять резьбонарезные метчики и плашки из быстрорежущей стали или с покрытием из нитрида титана. При ручной нарезке важно выбирать инструменты с хорошей геометрией зубьев, чтобы минимизировать усилие и избежать заеданий. При работе на станке применяются специальные резьбовые резцы, способные выдерживать нагрузку и сохранять режущую кромку при контакте с твердым металлом. Также важно использовать охлаждающие и смазывающие жидкости, чтобы продлить срок службы инструмента.

Как подготовить заготовку из закаленной стали перед нарезкой резьбы?

Перед нарезкой необходимо тщательно обработать поверхность, удалить заусенцы и обеспечить точное центрирование заготовки. Часто перед нарезкой рекомендуется сделать небольшое отверстие нужного диаметра и проверить его качество, так как от этого зависит точность резьбы. При закаленной стали важно избегать трещин и микроповреждений, поэтому обработка должна быть аккуратной. Дополнительно стоит использовать подходящие смазки для уменьшения трения и перегрева в зоне нарезки.

Как контролировать качество нарезанной резьбы в закаленной стали?

Проверка включает визуальный осмотр на наличие дефектов — сколов, заусенцев и неровностей. Для точной оценки применяются калибры и резьбовые шаблоны, которые позволяют убедиться, что размеры соответствуют стандартам. Важно также проверить, насколько легко соединяются детали с нарезанной резьбой, нет ли перекосов или заеданий. При работе на станке контроль качества должен проводиться регулярно, чтобы избежать накопления брака и преждевременного износа инструмента.

Какие особенности нужно учитывать при нарезке резьбы вручную на закаленной стали?

Нарезка резьбы вручную на закаленной стали требует точности и терпения. Важно выбирать правильный инструмент — метчик должен быть прочным и иметь подходящую геометрию зубьев для работы с твердым материалом. Резьбу следует резать с постепенным продвижением, делая несколько проходов и периодически смазывая рабочую зону, чтобы уменьшить трение и избежать перегрева инструмента. Кроме того, необходим контроль угла нарезки и глубины резьбы, чтобы избежать трещин и деформаций. Работа должна выполняться аккуратно, без излишнего давления, чтобы сохранить качество резьбы и не повредить заготовку.

Какие преимущества и ограничения есть у нарезки резьбы на станке в сравнении с ручным методом для закаленной стали?

Нарезка резьбы на станке позволяет получить более ровную и точную резьбу за меньшее время по сравнению с ручным способом. Машинная обработка обеспечивает стабильное давление и постоянную скорость, что снижает вероятность ошибок и дефектов. Однако для работы с закаленной сталью станок должен быть оснащен мощным приводом и качественными режущими инструментами, способными выдерживать высокие нагрузки. К недостаткам можно отнести необходимость точной настройки станка и оборудования, а также риск повреждения заготовки при неправильных параметрах. При ручной нарезке есть возможность лучше контролировать процесс и оперативно корректировать ошибки, но это требует больше времени и мастерства.