Межвитковое замыкание в обмотке электрических машин – это одна из наиболее распространённых и серьёзных неисправностей, которая может привести к поломке оборудования, а также снижению его эффективности. Это явление возникает, когда проводники одного витка обмотки замыкаются между собой, что приводит к короткому замыканию и повышению температуры. Если вовремя не устранить такую неисправность, последствия могут быть катастрофическими, включая повреждение изоляции и отказ устройства.

Прежде чем приступить к устранению замыкания, важно провести точную диагностику и выявить источник проблемы. Основной задачей является обнаружение повреждённой части обмотки и локализация места замыкания. Обычно для этого используются методы термографии и ультразвукового тестирования. Эти технологии позволяют определить точные координаты повреждения без необходимости разбирать устройство.

Одним из наиболее эффективных способов устранения межвиткового замыкания является ремонт с заменой повреждённой секции обмотки. Это решение подходит в случае, когда повреждение ограничено небольшим участком. Для этого проводят разрезание и снятие повреждённой части, а затем устанавливают новый участок обмотки, соответствующий всем стандартам и требованиям по изоляции.

В случае более сложных повреждений, когда замыкание затронуло более крупную область, может потребоваться проведение перекладки обмотки, что значительно усложняет процесс, но восстанавливает нормальную работу устройства. В некоторых случаях также применяют методы нагревания обмотки с использованием токов высокой частоты, что позволяет исправить мелкие дефекты изоляции, не прибегая к её полной замене.

Обзор причин межвиткового замыкания в обмотке электродвигателя

- Перегрев изоляции – Высокая температура является одной из главных причин межвиткового замыкания. Перегрев может происходить из-за неправильного режима работы, перегрузки или недостаточного охлаждения. Это ведёт к плавлению изоляции и нарушению её электрических свойств.

- Механические повреждения – В процессе эксплуатации электродвигателя возможно механическое повреждение изоляции проводников. Это может быть вызвано вибрациями, ударами или неправильной сборкой. Механические дефекты ускоряют износ изоляции, приводя к её пробою.

- Качество материалов – Использование низкокачественных изоляционных материалов, недостаточная прочность покрытия проводников могут стать причиной межвиткового замыкания. Особенно это актуально для дешёвых моделей двигателей, где экономят на компонентах.

- Некачественная сборка – Ошибки при монтаже обмотки или недостаточная фиксация проводников могут привести к тому, что изоляция со временем будет разрушаться, и витки могут соприкасаться друг с другом.

- Влияние внешней среды – Влажность, пыль, химические загрязнения – все эти факторы могут ускорять процесс деградации изоляции, способствуя межвитковому замыканию. В условиях повышенной влажности изоляционные материалы теряют свои изолирующие свойства.

- Неисправности системы охлаждения – Охлаждение двигателя имеет решающее значение для предотвращения перегрева. Если система охлаждения выходит из строя или не справляется с нагрузкой, температура в обмотке может достичь критических значений, что приводит к разрушению изоляции и межвитковому замыканию.

Понимание этих причин помогает принять меры по профилактике межвитковых замыканий и увеличить срок службы электродвигателей. Регулярный мониторинг состояния изоляции, правильный выбор материалов и организация качественного охлаждения – ключевые моменты для предотвращения подобных повреждений.

Методы диагностики межвиткового замыкания в обмотке

Первым шагом в диагностике является визуальный осмотр устройства. Хотя межвитковое замыкание не всегда вызывает внешние повреждения, деформация обмотки, дым, запах гари и следы перегрева могут свидетельствовать о наличии проблемы. Важно сразу исключить очевидные механические повреждения и перегрев, так как эти симптомы могут быть связаны с другими неисправностями.

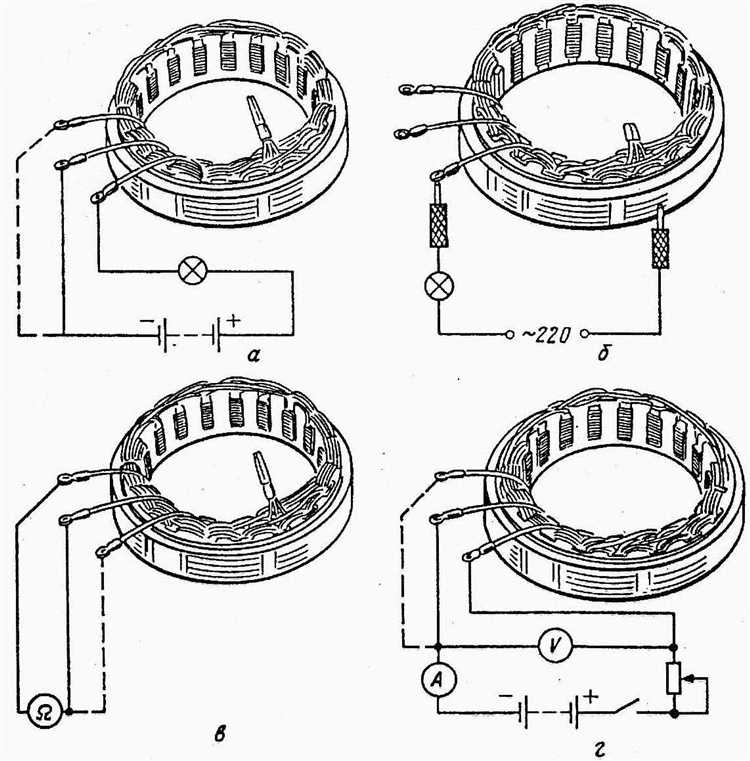

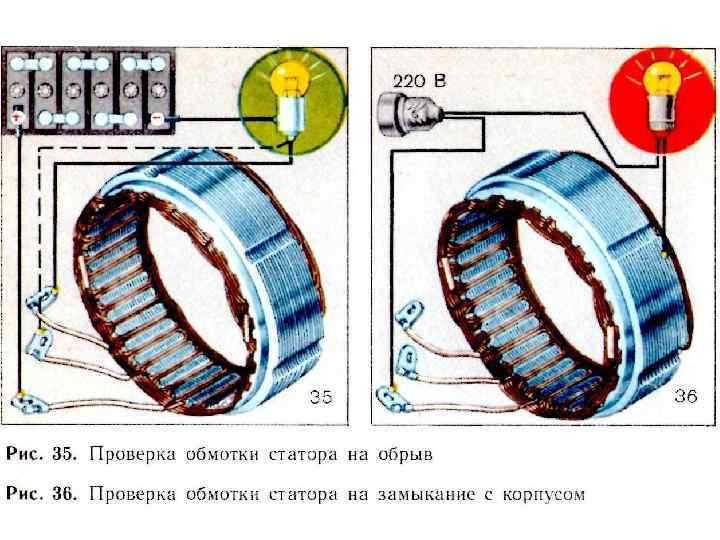

Одним из эффективных методов диагностики является использование измерений сопротивления изоляции обмоток. Для этого используется мегомметр, который позволяет проверить сопротивление изоляции между витками обмотки. Если сопротивление ниже нормы, это может свидетельствовать о межвитковом замыкании. Однако данный метод может дать ложные результаты, если повреждения находятся в труднодоступных местах обмотки.

Еще один способ – это использование метода переменного тока для определения наличия замыкания. С помощью специальных измерителей можно наблюдать изменение величины тока при включении двигателя под нагрузку. Наличие межвиткового замыкания может проявляться в виде аномальных скачков тока или его неравномерного распределения по обмотке.

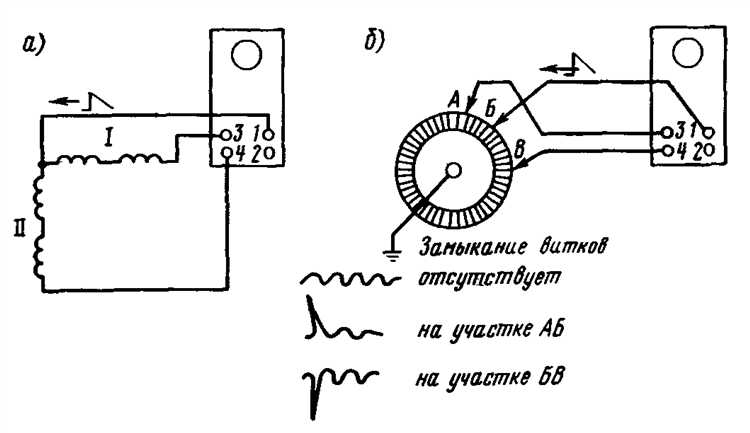

Метод индуктивности также применяется для диагностики межвиткового замыкания. При использовании осциллографа или специализированных приборов для измерения индуктивности можно выявить аномалии, связанные с изменением параметров индуктивности отдельных фаз обмотки. В случае межвиткового замыкания эти параметры будут изменяться, что можно зафиксировать на графике.

Термографический метод заключается в использовании тепловизоров для поиска аномальных температурных точек на поверхности обмотки. Места с повышенной температурой могут указывать на области перегрева, возникающего в результате межвиткового замыкания. Этот метод особенно полезен в эксплуатации, когда устройство уже работает под нагрузкой.

Для более точной диагностики используется метод резонансных колебаний. Этот метод основан на измерении частоты колебаний обмоток при воздействии на них переменного тока. В случае межвиткового замыкания частотные характеристики изменяются, что можно легко зафиксировать с помощью специализированного оборудования.

Последним методом диагностики является использование высокого напряжения для проверки изоляции. При подаче высокого напряжения на обмотки можно выявить слабые места изоляции, которые могут привести к межвитковому замыканию. Этот метод используется в случае, если другие методы не дают четкой картины проблемы.

Использование частичных разрядов для обнаружения дефектов в обмотке

При возникновении межвиткового замыкания или других дефектов в обмотке, например, повреждений изоляции или местных перегревов, происходят локальные нарушения электрического поля. Эти нарушения приводят к образованию частичных разрядов, которые можно детектировать с помощью специализированных приборов. Важно, что частичные разряды часто проявляются в обмотках даже при невидимых внешних повреждениях.

Для обнаружения ЧР используются различные методы, включая акустические, ультразвуковые, электромагнитные и оптические сенсоры. Каждый из них имеет свои особенности, однако большинство современных систем диагностируют ЧР на основе измерения электромагнитных сигналов, которые исходят от локальных разрядов. Эти сигналы можно точно локализовать и проанализировать, что позволяет установить место повреждения.

Методы диагностики с использованием частичных разрядов:

1. Электромагнитное излучение: Метод основан на регистрации высокочастотных импульсов, возникающих при ЧР. Эти импульсы могут быть засечены с помощью антенн и анализаторов спектра. Важным параметром является частотный спектр сигналов, так как ЧР в обмотках характеризуются специфическими частотами.

2. Акустические методы: В процессе частичного разряда создаются акустические волны, которые могут быть зафиксированы с помощью сенсоров. Эта методика используется для локализации дефектов, особенно на ранних стадиях повреждения изоляции, когда электромагнитные сигналы ещё не выражены.

3. Ультразвуковая диагностика: Подходит для глубокого контроля материалов обмотки. Ультразвуковые волны, отражаясь от дефектных участков, создают характерные сигналы, которые могут быть проанализированы для определения местоположения дефекта.

Использование этих методов позволяет не только обнаружить дефекты в изоляции, но и оценить их тяжесть и степень риска. В случае появления ЧР, важно провести немедленное вмешательство, так как это может предотвратить более серьёзные повреждения, такие как полное пробитие изоляции или выход из строя обмотки.

Для более точной диагностики и предотвращения повреждений рекомендуется проводить регулярные проверки на наличие частичных разрядов в процессе эксплуатации трансформаторов и электродвигателей. Это значительно снижает вероятность аварийных ситуаций и увеличивает срок службы оборудования.

Ремонт обмотки с применением термостойких изоляционных материалов

При межвитковом замыкании в обмотке основная задача ремонта – восстановление изоляции, предотвращение повторных повреждений и обеспечение надежной работы устройства. Использование термостойких изоляционных материалов в этом процессе значительно увеличивает срок службы обмотки, особенно в устройствах, работающих при высоких температурах.

Одним из основных материалов для восстановления изоляции является стеклоткань, которая выдерживает температуры до 450°C и обладает хорошими электрическими и механическими характеристиками. В процессе ремонта обмотки часто используется пропитка на основе эпоксидных или полиуретановых смол, которые создают прочную и стойкую изоляцию.

Процесс ремонта обмотки включает несколько ключевых этапов. На первом этапе необходимо тщательно очистить поврежденную зону от старой изоляции и мусора. Затем с помощью шлифовки или химического воздействия удаляются все остатки старой изоляции, что способствует лучшему сцеплению нового изоляционного слоя с обмоткой.

На втором этапе на очищенную поверхность наносится термостойкая изоляционная лента, выполненная из полиэфирных, полиамидных или силиконовых волокон, которые способны выдерживать температуру до 250°C и выше. Лента плотно обвязывается вокруг поврежденного участка, исключая попадание влаги и пыли, что способствует предотвращению дальнейших коротких замыканий.

На завершающем этапе используется пропитка эпоксидной смолой, которая проникает в структуру обмотки и создает дополнительную защиту. Пропитка должна быть проведена в вакуумной камере для достижения максимальной глубины проникновения. Это также помогает избежать пузырей воздуха, которые могут ослабить изоляцию.

Применение термостойких изоляционных материалов позволяет не только восстановить изоляцию, но и повысить термостойкость обмотки, что важно для работы электрических машин в тяжелых условиях. Важно также учесть, что использование материалов, не предназначенных для высоких температур, может привести к их преждевременному разрушению, что вызовет повторные замыкания.

Ремонт с применением термостойких материалов требует высококвалифицированных специалистов и точного соблюдения всех технологических процессов, что в свою очередь гарантирует долговечность и эффективность работы обмотки в дальнейшем.

Как правильно выполнить восстановление изоляции между витками

Основные этапы восстановления изоляции:

- Диагностика повреждения. Прежде чем приступить к восстановлению, необходимо точно определить место и степень повреждения изоляции. Для этого используют тесты на пробой, анализ электропроводности и визуальный осмотр.

- Удаление повреждённой изоляции. Для этого используют специализированные инструменты, такие как стрипперы или ножи, обеспечивающие аккуратное снятие изоляционного слоя без повреждения проводников.

- Очистка поверхности проводников. Проводники, на которых была повреждена изоляция, должны быть тщательно очищены от загрязнений, окислов и старой изоляции. Это выполняется с помощью растворителей или специальных паст для очистки металлических поверхностей.

- Подготовка нового изоляционного материала. Выбор материала зависит от условий эксплуатации обмотки. Часто используют полиэфирные или полиамидные ленты, которые обладают высокой термостойкостью и электрической изоляцией. Толщина материала должна соответствовать нормам для данного типа обмотки.

- Нанесение изоляции. Новый изоляционный слой накладывают с учётом толщины проводника и рабочей температуры. Изоляция должна быть уложена равномерно и без воздушных пузырей. Использование вакуумного сушки позволяет улучшить качество изоляции за счёт полного удаления лишней влаги и воздуха.

- Испытания после восстановления. После восстановления проводят контрольные испытания на устойчивость к пробою и проверку электрических характеристик обмотки. Также проверяется качество изоляции с помощью микроскопа и измерительных приборов.

Рекомендуется соблюдать следующие рекомендации при восстановлении изоляции:

- Для предотвращения повреждения проводников используйте минимальное количество механических воздействий на провод.

- Используйте только сертифицированные материалы для изоляции, соответствующие нормам ГОСТ.

- Необходимо тщательно следить за температурными режимами при нагреве обмотки в процессе восстановления.

- Проводите проверку качества восстановления в условиях эксплуатации, чтобы исключить вероятность повторного замыкания.

Выполнение этих шагов поможет значительно повысить надёжность и долговечность обмотки после восстановления изоляции, предотвращая короткие замыкания и выход из строя оборудования.

Пошаговый процесс замены поврежденной обмотки двигателя

Замена поврежденной обмотки двигателя требует точного соблюдения технологий для предотвращения дальнейших неисправностей. Процесс включает несколько этапов, от диагностики до сборки и тестирования. Рассмотрим его поэтапно.

1. Оценка состояния обмотки и диагностика повреждения

Первоначально необходимо оценить степень повреждения обмотки. Для этого используют тесты на сопротивление изоляции и замеры сопротивления обмоток. Поврежденные участки обмотки выявляются визуально и с помощью электрофизических методов. При обнаружении межвиткового короткого замыкания поврежденный участок подлежит замене.

2. Разборка и снятие статора

Для снятия статора требуется аккуратно разобрать двигатель, удалить все соединительные элементы. Важно зафиксировать положение элементов, чтобы при сборке не возникло ошибок. Снимите крышку корпуса и открутите крепежные винты, чтобы освободить статор от корпуса.

3. Удаление поврежденной обмотки

Для удаления старой обмотки используйте резак или специальные инструменты для резки проводов. Важно работать аккуратно, чтобы не повредить статор. После того как обмотка удалена, внимательно осмотрите статор на наличие трещин или других дефектов.

4. Подготовка и намотка новой обмотки

После удаления старой обмотки приступайте к намотке новой. Для этого необходимо выбрать провод с подходящими характеристиками (материал, сечение, изоляция). Намотка должна выполняться по схеме, предусмотренной проектом или конструкцией двигателя, с соблюдением всех необходимых допусков. Каждый виток должен быть равномерным и без повреждений изоляции.

5. Прокачка обмотки и изоляция

После намотки обмотка прокачивается с использованием изоляционного лака или пропиточного состава. Это помогает улучшить изоляционные свойства обмотки и предотвратить возникновение коротких замыканий. Прокачка проводится до полного покрытия проводов, и после этого обмотка должна быть тщательно высушена в соответствии с инструкцией.

6. Установка статора и сборка двигателя

После завершения намотки и высыхания изоляции приступайте к установке статора обратно в корпус. Все соединительные элементы должны быть подключены согласно схеме. Важно, чтобы все контакты были надежно закреплены, а проводка не имела перегибов и механических повреждений.

7. Тестирование двигателя

После сборки двигателя необходимо провести тестирование. Проверка проводится с использованием тестера сопротивления обмотки и вольтметра для оценки работы обмотки под нагрузкой. Убедитесь в отсутствии перегрева и правильной работе двигателя при различных режимах.

8. Заключительная проверка и пусконаладка

Перед окончательным запуском проведите дополнительную проверку на отсутствие вибраций и звуковых аномалий. После этого можно запустить двигатель в нормальном режиме эксплуатации. При необходимости корректируйте настройки для оптимальной работы.

Использование специализированных приборов для проверки обмотки после ремонта

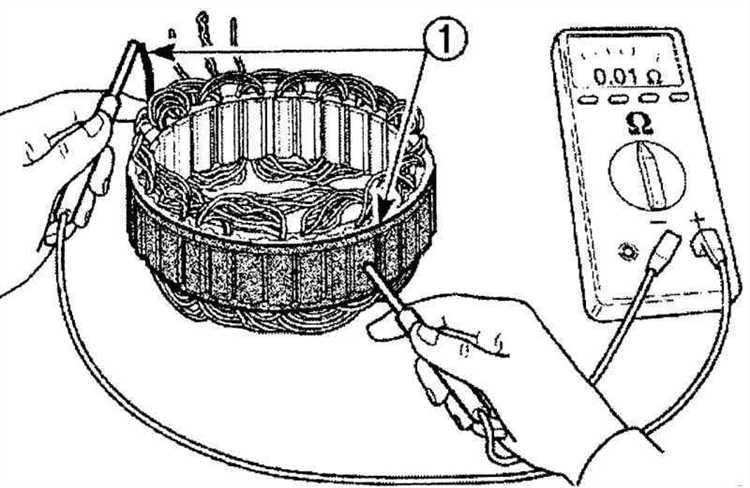

После устранения межвиткового замыкания в обмотке важно провести тщательную проверку качества ремонта с помощью специализированных приборов. Это необходимо для подтверждения надежности и безопасности работы обмотки в дальнейшем. Основные типы приборов для проверки включают омметры, мегомметры, а также тестеры на наличие межвитковых замыканий и коротких замыканий.

Омметры используются для измерения сопротивления отдельных витков и обмоток в целом. Этот прибор помогает выявить возможные участки с повышенным сопротивлением, которые могут быть следствием недостаточно качественного соединения или повреждения изоляции. Для точных результатов важно использовать омметры с высокой чувствительностью, которые способны фиксировать минимальные изменения сопротивления.

Мегомметры необходимы для проверки изоляции обмотки. Они измеряют сопротивление изоляции между витками и корпусом машины или между витками разных фаз. Стандартные значения сопротивления изоляции для большинства обмоток должны превышать несколько мегом. При обнаружении значений ниже допустимых норм можно говорить о нарушении изоляции, требующем дополнительного внимания.

Для более глубокого анализа состояния обмотки и выявления межвитковых замыканий используется прибор для тестирования межвитковых замыканий. Эти устройства могут работать по принципу индуктивного метода, проверяя каждый виток на наличие короткого замыкания с другими витками. Такие приборы особенно полезны при обнаружении неисправностей, которые не фиксируются стандартными методами.

Тестеры на короткие замыкания также являются важными устройствами для диагностики после ремонта. Эти приборы могут быстро выявить потенциальные короткие замыкания в системе и оценить их масштаб. Использование тестеров позволяет исключить необходимость частой разборки обмотки для локализации проблемных участков.

Кроме того, важно проводить тепловизионную диагностику после ремонта. Этот метод позволяет визуализировать температурные аномалии в обмотке, которые могут указывать на неполадки в местах ремонта. Повышенная температура в отдельных участках обмотки свидетельствует о возможных повреждениях или недостаточной изоляции, что является сигналом для проведения дополнительных проверок.

После применения этих методов рекомендуется проводить повторную проверку обмотки через определенные промежутки времени, чтобы исключить возможные скрытые дефекты, которые могут проявиться позже. Регулярная диагностика позволяет обеспечить долговечность работы машины и минимизировать риск аварийных ситуаций.

Превентивные меры для предотвращения межвитковых замыканий в будущем

1. Использование высококачественной изоляции – это основа предотвращения межвитковых замыканий. Современные изоляционные материалы, такие как эпоксидные и полиуретановые покрытия, значительно снижают вероятность повреждения обмоток. Важно выбирать материалы, устойчивые к механическим повреждениям, воздействию высокой температуры и химическим реагентам.

2. Контроль за температурным режимом играет решающую роль в предотвращении перегрева обмоток. Системы охлаждения, такие как воздушное или жидкостное охлаждение, должны быть правильно настроены и поддерживаться в рабочем состоянии, чтобы избежать перегрева, который является одной из главных причин изоляционных повреждений.

3. Профессиональная укладка обмоток – важный этап при сборке электрических машин. Важно, чтобы обмоточные провода не были подвергнуты механическим повреждениям во время монтажа. Использование автоматизированных систем намотки позволяет избежать перекосов и перегибов проводников, что значительно снижает риск возникновения замыканий.

4. Тщательная проверка качества изоляции – регулярная диагностика состояния изоляционных материалов с помощью испытаний на пробой и сопротивление изоляции позволяет выявить начальные признаки ухудшения состояния изоляции. Проводить такие тесты следует на каждом этапе эксплуатации устройства, а также при плановом обслуживании.

5. Мониторинг и управление нагрузкой необходимы для предотвращения перенапряжений, которые могут повредить обмотки. Установленные системы защиты от короткого замыкания и перегрузок автоматически отключают оборудование при критических ситуациях, что минимизирует риски повреждения изоляции и возникновения межвитковых замыканий.

6. Обработка соединений – важный элемент, влияющий на долговечность изоляции. Места соединений проводников должны быть качественно обработаны для предотвращения возникновения искрений и перегрева. Использование антикоррозийных покрытий и специальных смазок для контактов способствует продлению срока службы обмоток.

7. Использование защитных покрытий на обмотках существенно снижает риски механических повреждений. Особое внимание стоит уделить покрытиям, которые защищают обмотки от воздействия внешней среды, в том числе от пыли и влаги, что минимизирует вероятность возникновения замыканий.

8. Регулярное техническое обслуживание должно включать не только визуальные осмотры, но и использование ультразвуковой диагностики для выявления скрытых дефектов изоляции. Обслуживание должно проводиться квалифицированными специалистами с применением современных методов диагностики и ремонта.

Применение этих превентивных мер позволяет значительно снизить вероятность возникновения межвитковых замыканий, обеспечивая длительную и безопасную эксплуатацию электрических машин.

Вопрос-ответ:

Что такое межвитковое замыкание в обмотке и какие его основные причины?

Межвитковое замыкание – это короткое замыкание между витками провода в обмотке электрического двигателя или трансформатора. Оно может возникнуть по различным причинам, включая механические повреждения изоляции, перегрев обмотки, воздействие вибраций или воздействие внешних факторов, таких как загрязнение и влага.

Какие способы существуют для диагностики межвиткового замыкания?

Для диагностики межвиткового замыкания применяются несколько методов. Один из самых распространённых – это метод измерения сопротивления изоляции с помощью мегомметра. Также используется метод тепловизионной съёмки, который позволяет выявить аномальные температуры, связанные с замыканием. В некоторых случаях применяют высокочастотные испытания, чтобы определить точное место повреждения.

Какие методы устранения межвиткового замыкания наиболее эффективны?

Методы устранения зависят от степени повреждения обмотки. При незначительных повреждениях можно использовать восстановление изоляции с помощью специальных герметиков. В случае серьёзных повреждений необходимо заменять повреждённые участки обмотки. Если замыкание затронуло большое количество витков, то в некоторых случаях приходится полностью перематывать обмотку. Важно, чтобы замена или восстановление происходили с учётом всех характеристик и стандартов для данной техники.

Можно ли устранить межвитковое замыкание без демонтажа оборудования?

В некоторых случаях возможно устранение межвиткового замыкания без полного демонтажа устройства. Например, если повреждения ограничены небольшими участками обмотки, то можно использовать методы изоляции повреждённых витков с помощью специальных материалов. Однако в большинстве случаев для более эффективного устранения замыкания и предотвращения его повторения требуется демонтаж обмотки и её замена или перемотка.

Как предотвратить межвитковое замыкание в обмотке?

Чтобы предотвратить межвитковое замыкание, необходимо соблюдать несколько условий. Во-первых, важно использовать качественные материалы с высокой изоляцией. Во-вторых, следует контролировать температурный режим работы устройства, избегая перегрева. Также регулярное техническое обслуживание и диагностика поможет выявить проблемы на ранних стадиях. Наконец, установка защитных систем, таких как реле и термодатчики, может помочь предотвратить повреждения обмотки из-за короткого замыкания или перегрева.