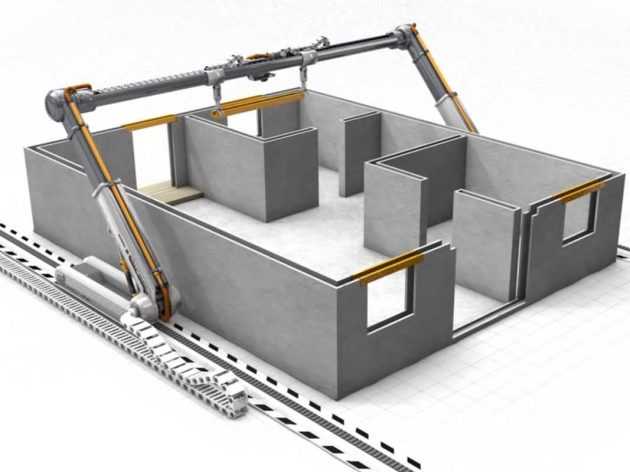

Строительные 3D-принтеры представляют собой специализированные устройства для послойного возведения конструкций из бетонных смесей и композитных материалов. Основным отличием от традиционных 3D-принтеров является масштаб и адаптация оборудования к работе с крупноразмерными и высоковязкими материалами, что требует усиленной механики и точного дозирования смеси.

Принцип работы основан на программном моделировании объекта и автоматическом управлении экструдером, который наносит слой за слоем заданный состав. Для обеспечения прочности и адгезии каждый слой контролируется по толщине (обычно 10–30 мм) и времени схватывания материала. Использование специальных цементных составов с добавками ускоренного твердения позволяет минимизировать усадочные деформации и повысить долговечность конструкции.

Ключевым элементом системы является программное обеспечение, интегрированное с BIM-моделями, что обеспечивает точность позиционирования и оптимизацию траектории печати. Современные принтеры оснащены многоосевыми платформами, позволяющими создавать сложные архитектурные формы без дополнительной арматуры и опалубки.

Для успешной эксплуатации требуется строгое соблюдение условий подачи и контроля температуры, влажности и вязкости материала, а также регулярная калибровка механических узлов. Внедрение систем мониторинга и обратной связи позволяет адаптировать процесс в реальном времени, снижая вероятность дефектов и повышая качество конечного объекта.

Особенности и принципы работы строительных 3D принтеров

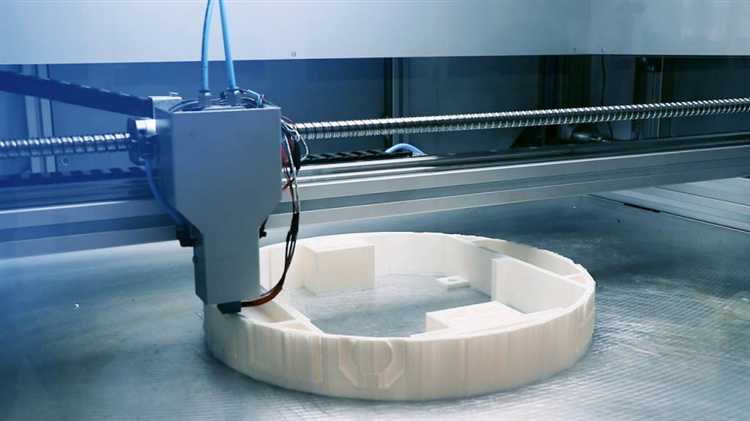

Строительные 3D принтеры работают по принципу послойного наплавления строительных материалов для создания объектов заданной геометрии. Основной компонент – экструдер, через который подается смесь на основе цемента, бетона или специальных композитов. Точность позиционирования достигается с помощью координатных систем с числовым программным управлением (ЧПУ), обычно реализованных на базе каркасных конструкций с тремя и более осями.

Материалы для печати должны обладать высокой текучестью и способностью быстро схватываться без значительной усадки или трещинообразования. Для этого применяются модифицированные бетонные составы с добавками ускорителей твердения, пластификаторов и армирующих волокон. Скорость печати варьируется от 10 до 30 см в секунду, что позволяет возводить стены толщиной 15-30 см за несколько часов.

Системы управления обеспечивают непрерывное дозирование материала, поддерживают стабильное давление в экструдере и контролируют температурные параметры смеси. Большинство моделей оснащены датчиками влажности и уровня материала, что минимизирует сбои в процессе. Программное обеспечение преобразует цифровую 3D-модель здания в последовательность координат и параметров подачи материала, оптимизируя траекторию движения и толщину слоев.

Отличительной чертой строительных 3D принтеров является возможность интеграции с другими технологиями – например, установкой арматуры или прокладкой инженерных коммуникаций в процессе печати. Это позволяет создавать монолитные конструкции без необходимости последующей сборки и значительно сокращает сроки строительства.

Для успешной эксплуатации рекомендуется использовать смеси с минимальным временем начального схватывания (от 15 до 30 минут) и контролировать условия окружающей среды: температура воздуха должна быть в диапазоне +5…+35 °C, влажность – не выше 80%. Обслуживание техники включает регулярную очистку экструдера и проверку системы подачи материала на предмет засоров и износа деталей.

Таким образом, принципы работы строительных 3D принтеров основаны на сочетании высокоточного позиционирования, специализированных бетонных смесей и продвинутого управления процессом печати, что обеспечивает высокую скорость и качество возводимых объектов при оптимальных затратах ресурсов.

Технологии послойного формирования конструкций из бетонных смесей

Послойное формирование бетонных конструкций в строительных 3D-принтерах основано на точном дозировании и экструзии специальных бетонных смесей с контролируемыми реологическими свойствами. Основная задача технологии – обеспечить стабильное нанесение слоя без деформаций и расслаивания, сохраняя при этом прочность и однородность структуры.

- Состав бетонной смеси: оптимальный баланс воды, цемента, заполнителей и модифицирующих добавок. Важно использовать пластификаторы и ускорители схватывания для быстрого твердения без потери адгезии между слоями.

- Реологические параметры: показатель вязкости должен обеспечивать плавное выдавливание и удержание формы слоя. При этом смесь должна обладать самоуплотняющимися свойствами, чтобы минимизировать воздушные пустоты и обеспечить плотный контакт между слоями.

- Толщина слоя: обычно варьируется от 5 до 20 мм, в зависимости от назначения конструкции и характеристик смеси. Оптимальная толщина позволяет сократить время на высыхание каждого слоя, предотвращая образование трещин.

- Скорость экструзии и движение сопла: синхронизируются с временем схватывания смеси. Несоблюдение баланса приводит к нарушению геометрии и снижению прочностных характеристик.

Реализация технологии требует интеграции систем контроля влажности и температуры воздуха, что существенно влияет на процесс затвердевания. Кроме того, использование датчиков для мониторинга адгезии и усадки помогает корректировать параметры в реальном времени, повышая качество конечного изделия.

- Подготовка смеси с учетом технических требований и условий эксплуатации.

- Настройка параметров экструзии и движения печатающей головки.

- Пошаговый контроль толщины и ровности каждого слоя.

- Использование технологий ускоренного твердения для повышения производительности.

- Мониторинг и корректировка параметров на основе данных сенсоров.

Внедрение автоматизированных систем управления процессом позволяет минимизировать человеческий фактор и повысить точность формирования конструкций, обеспечивая долговечность и соответствие проектным требованиям.

Выбор и подготовка материалов для печати зданий

Часто применяемые компоненты: цемент с высоким содержанием CEM I 42.5 или выше, микронаполнители (песок с зернами до 2 мм), добавки для ускорения схватывания и повышения прочности (например, суперпластификаторы на основе поли карбоксилат эфиров).

Для получения однородной смеси необходимо строгий контроль соотношения воды и цемента – индекс водоцементного отношения (w/c) обычно не превышает 0.4, что снижает усадочные деформации и увеличивает долговечность конструкции.

Подготовка материала требует тщательного смешивания в промышленных смесителях с высокой интенсивностью, обеспечивающих равномерное распределение добавок и исключающих комковатость.

Для улучшения адгезии слоев используют добавки, повышающие сцепление между последовательными витками. Дополнительно могут вводиться армирующие волокна (стекловолокно или полипропиленовые) в концентрации 0.1-0.3%, что повышает сопротивление растяжению и предотвращает появление трещин.

Оптимизация температуры смеси на стадии подачи критична – температура материала должна находиться в диапазоне 20–25 °C, чтобы сохранить пластичность и исключить преждевременное схватывание в системе подачи принтера.

Выбор материала зависит от климатических условий: для холодного климата используют составы с ускорителями твердения и морозостойкими добавками, а для жарких – с регуляторами схватывания и влагосбережения.

При подготовке раствора для 3D-печати необходим контроль вязкости с помощью реометров; показатель пластичности должен обеспечивать скорость экструзии около 10–15 см³/с без потери формы.

Перед началом печати рекомендуется провести тестовые пробы на адгезию, прочность и время твердения материала, адаптируя состав под конкретное оборудование и проект.

Программное обеспечение для управления процессом 3D печати зданий

Управление 3D печатью зданий требует специализированного ПО, способного обрабатывать большие объемы данных и обеспечивать точность позиционирования экструдера. Основной функционал включает подготовку модели, генерацию управляющих команд (G-кода), мониторинг печати и контроль параметров материала.

САПР-системы (CAD) обеспечивают создание детализированных архитектурных моделей с учетом строительных норм и инженерных требований. Для строительной 3D печати рекомендуются платформы, поддерживающие экспорт файлов в форматах, совместимых с последующими CAM-модулями.

Системы CAM отвечают за разбиение модели на слои и формирование траекторий движения печатающей головки. В строительных принтерах применяются алгоритмы оптимизации скорости и толщины слоя для повышения прочности и сокращения времени печати. Важна возможность адаптивного изменения параметров в реальном времени, например, толщины стен или скорости подачи материала в зависимости от условий печати.

Контрольные панели и интерфейсы мониторинга предоставляют доступ к данным о температуре экструдера, состоянии подачи материала, скорости движения и точности позиционирования. Рекомендуется использование ПО с интеграцией датчиков влажности и вибрации, что позволяет своевременно выявлять отклонения и предотвращать дефекты конструкции.

Рекомендуемые решения включают специализированные платформы, такие как COBOD BASF Construction, которые обеспечивают полную цепочку от проектирования до контроля качества. Для управления процессом часто используют модульные системы с открытым исходным кодом, что позволяет адаптировать ПО под конкретные технические задачи и интегрировать с системами автоматизации стройплощадки.

Особенности конструкции и механизмов строительных 3D принтеров

Строительные 3D принтеры имеют каркас из жестких металлоконструкций, обеспечивающих минимальные деформации при перемещениях тяжелых узлов. Чаще всего применяется сталь или алюминиевые сплавы с дополнительным усилением в местах крепления направляющих и приводов.

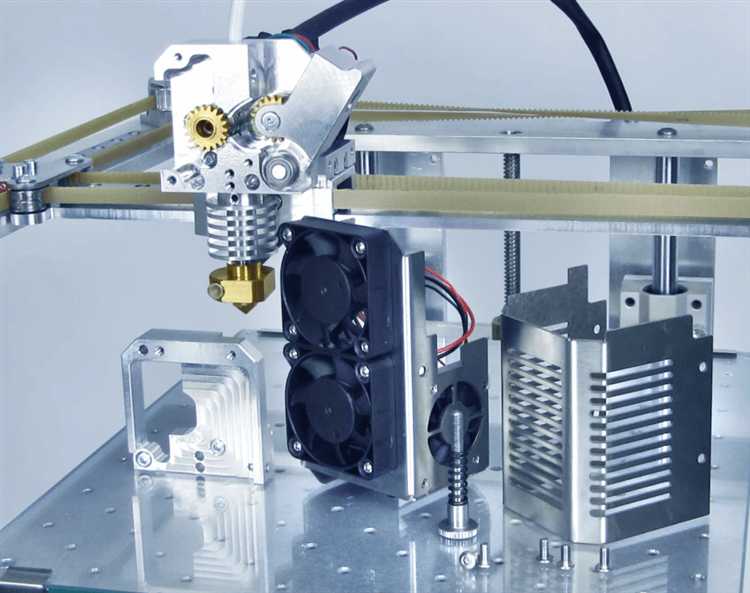

Основным элементом конструкции является система координат, реализуемая по схеме gantry или delta. Gantry-конфигурация обеспечивает высокую точность и позволяет работать с крупными объемами за счет жесткости и стабильности перемещений по трем осям (X, Y, Z). Механизм перемещения использует шаговые двигатели с закрытыми контурами позиционирования, что повышает точность позиционирования до ±0,1 мм.

Экструдер – ключевой узел, предназначенный для подачи бетонной смеси. В строительных 3D принтерах он представляет собой насосную систему с регулируемым давлением и скоростью подачи. Обычно применяются шнековые насосы с дозировкой подачи от 0,5 до 5 литров в минуту, что позволяет контролировать плотность и структуру слоя.

Направляющие системы выполнены из прецизионных рельсов и линейных подшипников, обеспечивающих плавное и бесшумное движение тяжелых рабочих узлов. Важна жесткость креплений и отсутствие люфтов, так как даже микродеформации снижают качество печати и адгезию слоев.

Система управления использует промышленный контроллер с возможностью интеграции в BIM-процессы. ПО рассчитывает оптимальные траектории движения экструдера с учетом геометрии объекта и свойств бетонной смеси, что снижает количество дефектов и повышает скорость возведения.

Для компенсации усадки и предотвращения трещин применяются системы подогрева или увлажнения рабочего пространства, а также встроенные датчики влажности и температуры, обеспечивающие контроль микроклимата в зоне печати.

Подвижные элементы конструкции оснащаются системой автоматической смазки и защитой от пыли и строительных отходов, что значительно увеличивает срок службы оборудования и снижает необходимость в частом техническом обслуживании.

Методы контроля качества и диагностики печатаемых объектов

Контроль качества строительных 3D-печатных конструкций требует комплексного подхода на всех этапах процесса. Основные методы диагностики ориентированы на своевременное выявление дефектов и обеспечение точного соответствия проектным параметрам.

- Визуальный осмотр – первый и обязательный этап. Выполняется сразу после печати для выявления видимых трещин, деформаций и неровностей поверхности.

- Лазерное сканирование – используется для создания 3D-модели объекта и сравнения её с исходной CAD-моделью. Позволяет определить отклонения по геометрии с точностью до 1 мм.

- Ультразвуковая дефектоскопия – выявляет внутренние пустоты и микротрещины в слоях материала, что критично для несущих конструкций. Частоты от 0,5 до 5 МГц обеспечивают глубокое проникновение и детальное сканирование.

- Термографический анализ – выявляет неоднородности и дефекты сцепления слоев через распределение температуры поверхности в процессе и после печати. Используются инфракрасные камеры с разрешением не менее 640×480 пикселей.

- Измерение адгезии слоев – выполняется выборочным отрывным тестом на срез или сжатие, чтобы определить прочность межслойного сцепления, важного для долговечности конструкции.

Рекомендуется интегрировать системы мониторинга в процессе печати для оперативной диагностики и корректировки параметров. Использование датчиков давления и температуры в экструдерах позволяет минимизировать дефекты до их возникновения.

Комплексный контроль включает регулярные проверки после каждого этапа строительства, с документированием данных для анализа трендов и улучшения технологии печати.

Ограничения и условия эксплуатации строительных 3D принтеров на площадке

Строительные 3D принтеры требуют ровной и устойчивой поверхности для установки, способной выдержать вес оборудования и материалов. Необходимо избегать работы на грунтах с высокой влажностью и слабой несущей способностью, чтобы предотвратить деформацию платформы и нарушения точности печати.

Температурный режим на площадке должен поддерживаться в диапазоне от +5°C до +35°C, так как экстремальные температуры снижают качество отверждения используемых композитных смесей и могут привести к нарушению работы электронных компонентов принтера.

Обеспечение бесперебойного электропитания с уровнем напряжения в пределах 220±10% В и стабилизацией частоты 50 Гц критично для предотвращения сбоев в системе управления и моторах. Рекомендуется использовать источники бесперебойного питания и стабилизаторы напряжения.

Ветровые нагрузки свыше 5 м/с могут повлиять на точность нанесения слоя материала, поэтому при работе на открытых площадках требуется установка защитных ограждений или временных навесов. Влажность воздуха выше 80% негативно отражается на адгезии слоев и времени высыхания, что снижает прочность построенного объекта.

Перед началом печати важно тщательно очистить рабочую зону от пыли и строительного мусора, которые могут привести к засорению сопла и дефектам поверхности. Использование оригинальных или рекомендованных материалов строго необходимо, так как альтернативные составы часто имеют иные параметры вязкости и отверждения.

Внимание к программному обеспечению и регулярное обновление прошивки контроллеров предотвращает ошибки при формировании управляющих команд и снижает риск остановок в процессе печати. Обслуживание узлов, включая проверку состояния насосов подачи материала и калибровку сенсоров, должно выполняться согласно регламенту производителя.

Вопрос-ответ:

Как работают строительные 3D-принтеры и чем их технология отличается от обычной печати?

Строительные 3D-принтеры создают объекты слоями, нанося строительный материал, обычно бетон или его модификации, послойно, согласно цифровой модели. В отличие от обычной печати, где используются чернила на бумаге, здесь задействован вязкий раствор, который быстро затвердевает и формирует несущие конструкции. Принтеры могут создавать сложные формы без необходимости установки опалубки, что сокращает время и трудозатраты.

Какие материалы обычно применяются в строительных 3D-принтерах и как это влияет на прочность построек?

Чаще всего используют специальные бетонные смеси с добавками, улучшающими пластичность и скорость схватывания. Иногда добавляют армирующие волокна для повышения устойчивости к нагрузкам. Такие материалы позволяют получить монолитные конструкции с достаточной прочностью для жилых зданий и инфраструктурных объектов. Важный фактор — правильное сочетание компонентов, чтобы слой сохранял форму и быстро затвердевал, не теряя адгезии с предыдущим слоем.

Какие ограничения есть у строительных 3D-принтеров в плане размеров и сложности объектов?

Размеры объектов зависят от габаритов самого принтера и его мобильности. Большие принтеры могут создавать здания высотой в несколько этажей, но для этого требуется тщательное планирование и контроль. Сложные архитектурные формы не всегда можно напечатать напрямую — иногда приходится разбивать их на части или использовать дополнительные элементы для усиления. Также есть ограничения по скорости печати и свойствам материала, которые влияют на качество и стабильность конструкции.

Какие преимущества и недостатки у 3D-печати в строительстве по сравнению с традиционными методами?

Среди преимуществ — снижение расхода материалов благодаря точному дозированию, сокращение времени на возведение, уменьшение числа работников на объекте и возможность создавать уникальные формы без опалубки. Недостатки включают высокую стоимость оборудования, необходимость специальных знаний для эксплуатации и ограничения по видам и свойствам используемых материалов. Кроме того, в некоторых регионах нормативы строительства еще не адаптированы под такие технологии, что усложняет их внедрение.

Как обеспечивается безопасность и долговечность построек, возведённых с помощью 3D-печати?

Безопасность достигается контролем качества материалов, точностью печати и дополнительным армированием, если это требуется. Также важна проверка на соответствие строительным нормам и испытания образцов на прочность. Долговечность зависит от свойств используемого материала и правильного проектирования. Для защиты от внешних воздействий применяют покрытия и гидроизоляцию. С ростом опыта применения таких технологий появляются новые методики для улучшения эксплуатационных характеристик зданий.

Каковы основные принципы работы строительных 3D-принтеров?

Строительные 3D-принтеры создают объекты послойным нанесением материала — чаще всего бетонной смеси или специальных растворов. Принцип основан на автоматизированной подаче материала через сопло, которое движется по заранее заданной траектории, управляемой программным обеспечением. Каждый слой затвердевает, после чего наносится следующий, что позволяет создавать сложные конструкции без использования традиционных опалубок и ручного труда. Точность и скорость работы зависят от модели принтера, характеристик материала и настроек печати.