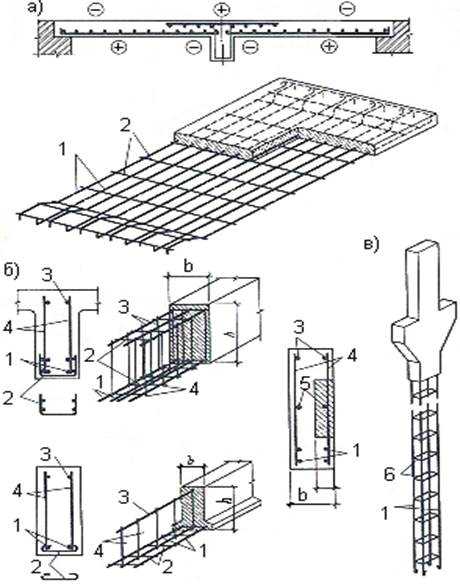

Арматура в железобетонных конструкциях используется для восприятия растягивающих усилий и повышения общей прочности. Основной материал для её изготовления – стальной прокат, выпускаемый в различных форматах в зависимости от назначения, условий эксплуатации и типа конструкции.

Для арматурных работ применяются следующие виды проката: горячекатаный стержневой прокат, проволока для арматурных канатов и сеток, термомеханически упрочнённый прокат и холоднотянутый прокат. Каждый из этих типов отличается не только механическими характеристиками, но и поведением в процессе сварки, изгиба и эксплуатации в агрессивной среде.

Горячекатаный прокат наиболее распространён в виде круглых прутков диаметром от 6 до 40 мм. Он производится по ГОСТ 5781 и делится на классы прочности (А240, А400, А500 и выше). Арматура класса А500 предпочтительнее для монолитного строительства из-за высокой прочности и лучшей свариваемости.

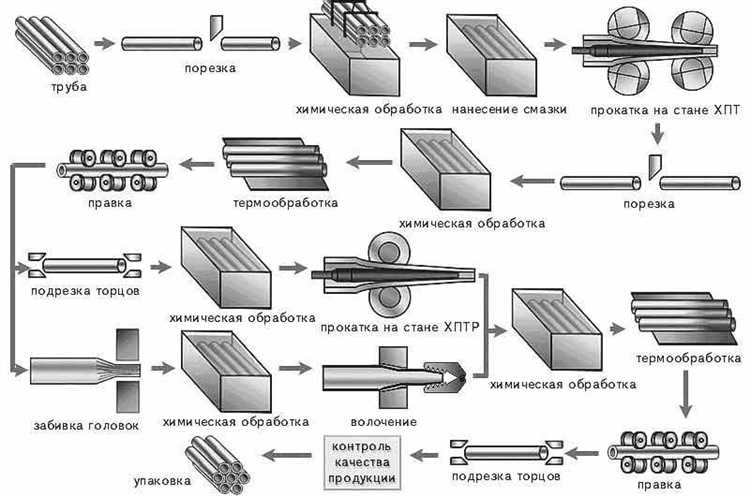

Холоднодеформированный прокат отличается повышенной прочностью при меньшем диаметре. Он применяется в тонких плитах, стенах и при производстве железобетонных изделий, где требуется точность геометрии и минимальное отклонение размеров.

Выбор типа проката зависит от требований к прочности, пластичности, стойкости к коррозии, а также технологических особенностей производства работ. При проектировании и выборе материала необходимо учитывать не только характеристики стали, но и совместимость с бетоном, условия эксплуатации, уровень влажности и наличие агрессивных сред.

Отличия горячекатаного и холоднотянутого проката для арматурных работ

При выборе арматурной стали для железобетонных конструкций важно учитывать тип проката – горячекатаный или холоднотянутый, поскольку их механические характеристики и область применения существенно различаются.

- Горячекатаный прокат изготавливается путем пластической деформации нагретой заготовки. Температура обработки – выше рекристаллизационной, что снижает внутренние напряжения, но ограничивает точность геометрии.

- Холоднотянутый прокат получают путем волочения при нормальной температуре, что приводит к повышению прочности за счет наклёпа, но увеличивает хрупкость.

Основные различия по техническим параметрам:

- Прочность на разрыв: у холоднотянутой арматуры выше – до 950 МПа против 390–500 МПа у горячекатаной.

- Предел текучести: холоднотянутый прокат демонстрирует значения до 800 МПа, в то время как горячекатаный – около 280–400 МПа.

- Относительное удлинение: у горячекатаной арматуры – 20–25 %, у холоднотянутой – не более 4–8 %, что ограничивает её использование в зонах растяжения.

- Устойчивость к хрупкому разрушению: горячекатаная сталь работает надёжно при динамических нагрузках, в отличие от холоднотянутой, склонной к растрескиванию при ударных воздействиях.

- Свариваемость: у горячекатаных сталей выше, особенно при применении арматуры классов А400 и А500С, предназначенных для сварных соединений. Холоднотянутую арматуру чаще применяют без сварки – методом вязки.

Рекомендации по применению:

- Горячекатаная арматура – предпочтительна для несущих конструкций, работающих при переменных и ударных нагрузках.

- Холоднотянутая – целесообразна для ненагруженных или второстепенных элементов, где требуется повышенная жёсткость и точная геометрия, например, в плитах перекрытий, мелкоштучных железобетонных изделиях.

Особенности применения периодического профиля в армировании бетона

Прутки с периодическим профилем обеспечивают более высокую адгезию с бетонной матрицей за счёт продольных рёбер и поперечных выступов. Это особенно критично в зонах растяжения, где важно предотвратить скольжение арматуры внутри бетона под нагрузкой.

Периодический профиль повышает несущую способность конструкций, снижает риск образования трещин и позволяет оптимизировать шаг хомутов в элементах, работающих на срез. При расчёте анкерных и соединительных зон необходимо учитывать геометрию рифлений – ГОСТ 34028–2016 классифицирует профиль по типу, высоте выступов и углу наклона граней.

В плитах и балках предпочтительно использовать арматуру классов A500C и A600C с периодическим профилем, так как они сочетают высокую прочность и хорошую свариваемость. Применение таких стержней допустимо в ответственных конструкциях, включая сейсмоопасные зоны, при условии соблюдения требований к анкеровке и контролю качества бетонирования.

При выборе диаметра и шага выступов необходимо учитывать условия эксплуатации: повышенная влажность, перепады температур, агрессивная среда требуют дополнительных мер по защите от коррозии, включая применение арматуры с эпоксидным покрытием или из нержавеющей стали.

Периодический профиль особенно эффективен при использовании механического соединения стержней, так как обеспечивает устойчивую геометрию контактной зоны. Это важно при сборке каркасов с натяжением, где требуется высокая точность сопряжений и минимальные потери прочности на стыках.

Преимущества арматуры из катанки при изготовлении сеток и каркасов

Арматура из катанки диаметром 4–12 мм используется для производства сварных сеток и пространственных каркасов, применяемых в сборных и монолитных железобетонных конструкциях. Катанка отличается стабильной геометрией и высокой пластичностью, что упрощает автоматизированную правку, резку и гибку в цеховых условиях.

Однородная структура материала и отсутствие внутренних напряжений после холодной прокатки обеспечивают высокую точность сварных соединений. Это критично при изготовлении каркасов с минимальными отклонениями по размерам. При производстве сеток арматура из катанки позволяет получить равномерное распределение усилий по всей площади армирования за счёт точной приварки пересечений.

Использование низкоуглеродистой стали (например, Ст3) в катанке снижает риск хрупкого разрушения при транспортировке и монтаже. Для армирования элементов, подверженных деформациям, предпочтительна термически упрочнённая катанка с классом прочности А500С, обеспечивающая достаточный запас по текучести при сохранении пластических свойств.

Катанка поступает в мотках весом до 2,5 т, что даёт возможность оптимизировать логистику и уменьшить отходы при нарезке. В условиях массового производства сварных изделий это позволяет снижать себестоимость без ухудшения качества. При этом автоматические линии легко адаптируются под арматуру из катанки благодаря стабильному сечению и контролируемой механической прочности.

Для конструкций с частым шагом арматуры (менее 150 мм) использование тонкой катанки позволяет увеличить количество стержней без значительного увеличения массы изделия, улучшая равномерность распределения напряжений в бетоне и снижая риск образования трещин на ранних стадиях твердения.

Выбор проката по классу прочности: когда и какой использовать

Класс прочности арматуры определяет допустимую нагрузку и поведение конструкции под напряжением. При проектировании железобетонных элементов учитываются не только нагрузки, но и условия эксплуатации, тип конструкции, требования по трещиностойкости и деформациям.

Арматура класса А240 (гладкий прокат) применяется преимущественно в элементах с незначительными нагрузками: лестничные марши, малонагруженные плиты, ограждающие конструкции. Применение ограничено из-за низкой адгезии к бетону.

А400 – основной класс в гражданском строительстве. Используется для армирования плит, балок, колонн, стен. Обеспечивает необходимое соотношение прочности и пластичности при умеренных нагрузках. Оптимален при стандартных требованиях к прочности и трещиностойкости.

А500 востребован при усилении конструкций, в многоэтажных зданиях, монолитных и сборно-монолитных системах. Благодаря повышенной прочности позволяет сократить сечение арматуры при сохранении несущей способности. Уместен при высоких расчетных нагрузках и в сейсмических зонах.

Классы А600 и выше применяются в специальных конструкциях: мостах, резервуарах, высотных зданиях, где критичны деформации и ресурс. Их использование оправдано при проектировании преднапряженных железобетонных элементов или при необходимости сократить массу армирования.

При выборе учитывают не только класс прочности, но и свариваемость, пластичность, характеристики текучести. Например, А500С допускает сварку и рекомендован при использовании сварных каркасов. Класс А600Е – для высокопрочных сборных изделий.

Ошибочный выбор класса может привести к перерасходу материала, недопустимым деформациям или снижению ресурса конструкции. Проектное обоснование выбора обязательно, особенно при переходе к арматуре повышенных классов.

Роль термомеханически упрочнённой арматуры в монолитном строительстве

Термомеханически упрочнённая арматура (класс A500C) используется в монолитных железобетонных конструкциях благодаря сочетанию высокой прочности, пластичности и устойчивости к коррозии. По сравнению с горячекатаной арматурой класса A400, A500C обладает пределом текучести не менее 500 МПа и относительным удлинением не менее 14%, что позволяет использовать её в сейсмоопасных районах и при строительстве высотных зданий.

Благодаря равномерному распределению остаточных напряжений и мелкозернистой структуре стали, достигается стабильное поведение арматуры при длительных нагрузках. Это особенно важно при армировании плит перекрытий, балок и колонн, где необходимо сочетание прочности и деформационной способности без риска хрупкого разрушения.

Использование A500C позволяет снизить общий расход стали в среднем на 10–15% за счёт меньшего сечения при сохранении несущей способности. Это упрощает монтаж арматурных каркасов и снижает трудозатраты на стройплощадке. Прутки диаметром до 40 мм хорошо свариваются точечной и контактной сваркой, что ускоряет сборку каркасов при крупнопанельном и монолитном домостроении.

Для эффективного применения термомеханически упрочнённой арматуры необходимо соблюдать требования ГОСТ Р 52544 и СП 63.13330. Особое внимание уделяется контролю геометрических параметров, продольной и поперечной рифлёности, а также проверке механических характеристик партии при приёмке.

Применение термомеханически упрочнённой арматуры экономически оправдано при армировании объектов с повышенными требованиями к трещиностойкости и долговечности, включая фундаменты, перекрытия и узлы сопряжения несущих элементов. Её использование целесообразно включать в проекты на стадии разработки КЖ, с учётом возможности перерасчёта армирования по новым нормативам.

Специфика использования гладкого проката в ненапрягаемой арматуре

Гладкий прокат применяется в железобетонных конструкциях, где не требуется обеспечение прочной механической сцепки арматуры с бетоном. Основная область использования – элементы второстепенного назначения: лестничные марши, перегородки, бордюры, стяжки, монтажные и временные конструкции.

Диаметр гладкой арматуры обычно варьируется от 6 до 40 мм. Наиболее востребованным считается прокат диаметром 6–12 мм, ввиду его технологичности при ручной вязке и работе в условиях ограниченного пространства. Марки стали – преимущественно Ст3сп и Ст3пс. Эти стали отличаются стабильной пластичностью и достаточной прочностью для восприятия незначительных нагрузок без предварительного напряжения.

Ключевое ограничение применения – низкий коэффициент сцепления с бетоном. При поперечных усилиях, вибрационных и циклических нагрузках гладкая арматура демонстрирует повышенную подвижность относительно бетонной матрицы, что приводит к снижению несущей способности конструкции. В связи с этим необходимо строго соблюдать минимальные защитные слои и тщательно контролировать укладку.

Для повышения адгезии в отдельных случаях используют предварительное нанесение насечек или химическую обработку поверхности проката, однако это не является заменой периодическому профилю. Также возможна приварка поперечных элементов для локального упрочнения сцепления, особенно в узлах сопряжения с основной арматурой.

Гладкий прокат рекомендуется использовать исключительно в конструкциях, не воспринимающих растягивающие усилия или воспринимающих их кратковременно. При проектировании следует учитывать повышенные требования к анкерованию – длина заделки должна быть увеличена на 30–50 % по сравнению с арматурой периодического профиля того же диаметра.

Применение гладкого проката целесообразно там, где критерием является стоимость, простота обработки и низкие требования к сцеплению с бетоном, при условии полного соблюдения проектных ограничений и надзора за качеством монтажа.

Как влияет диаметр проката на прочность и трещиностойкость конструкции

Диаметр арматурного проката непосредственно определяет несущую способность железобетонного элемента. При увеличении диаметра растёт площадь поперечного сечения арматуры, что повышает её сопротивление растягивающим нагрузкам. Например, арматура диаметром 16 мм имеет площадь сечения 201 мм², тогда как у диаметра 25 мм – уже 491 мм². Это позволяет использовать меньшее количество стержней при той же расчетной нагрузке, снижая количество соединений и упрощая армирование.

Однако при выборе диаметра необходимо учитывать распределение напряжений и развитие трещин. Крупный прокат менее эффективно работает на предотвращение образования трещин между стержнями. При недостаточном армировании в растянутой зоне ширина трещин превышает допустимые значения, особенно при редком расположении стержней большого диаметра.

Для оценки влияния диаметра арматуры на трещиностойкость учитываются следующие показатели:

| Диаметр арматуры, мм | Шаг между стержнями, мм | Ширина трещин при равной нагрузке, мм |

|---|---|---|

| 12 | 150 | 0,20 |

| 20 | 200 | 0,35 |

| 25 | 250 | 0,45 |

При проектировании важно соблюдать оптимальное соотношение между диаметром и шагом арматуры. Для повышения трещиностойкости предпочтительно использовать стержни меньшего диаметра с меньшим шагом, обеспечивая равномерное распределение напряжений и ограничение ширины раскрытия трещин. В зонах с высоким риском трещинообразования (растянутые волокна изгибаемых элементов, зоны анкеровки) применение мелкодиаметральной арматуры особенно эффективно.

Увеличение диаметра допустимо только при обеспечении достаточной плотности армирования и соблюдении нормативных ограничений по максимальной ширине трещин (не более 0,3 мм для конструкций нормальной трещиностойкости, согласно СП 63.13330). При этом шаг между стержнями не должен превышать 200 мм для большинства железобетонных элементов, независимо от диаметра.