Количество рабочих витков резьбы напрямую влияет на распределение нагрузки и надежность соединения. Оптимальное число витков обеспечивает равномерное восприятие усилий, снижая риск деформаций и преждевременного износа. В инженерной практике обычно учитывают не менее трех рабочих витков для стандартных металлических соединений.

Увеличение количества рабочих витков улучшает прочность соединения, но при этом повышается масса и стоимость детали. Для резьб с мелким шагом достаточно от 4 до 6 рабочих витков, а для крупного шага рекомендуют 3–5 витков, чтобы сохранить баланс между надежностью и экономичностью.

Роль каждого рабочего витка заключается в передаче части нагрузки. При уменьшении количества витков на один из них ложится повышенное напряжение, что снижает долговечность резьбы. Поэтому критически важно учитывать требования к прочности и условия эксплуатации при выборе числа рабочих витков.

Как количество рабочих витков влияет на прочность соединения

Количество рабочих витков в резьбе напрямую определяет распределение нагрузки и устойчивость соединения к срывам и деформациям. Рабочими витками считаются те, которые полностью входят в контакт с внутренней резьбой и воспринимают механические усилия.

Чем больше рабочих витков, тем равномернее распределяется нагрузка по длине резьбы, что снижает концентрацию напряжений в отдельных точках. Минимальное количество эффективных витков для крепления высоких нагрузок – не менее 4-6, в зависимости от материала и диаметра резьбы.

Увеличение числа рабочих витков приводит к росту суммарной контактной площади, что повышает сопротивление сдвигу и вырыванию. Однако после определённого значения эффект увеличения прочности замедляется из-за насыщения распределения напряжений. Оптимальная длина резьбового соединения обычно составляет 1,5–2 диаметра резьбы.

При проектировании соединений важно учитывать толщину материала и тип нагрузки. В условиях динамических или ударных воздействий рекомендуется увеличивать число рабочих витков для повышения ресурса соединения и предотвращения усталостных разрушений.

Недостаточное количество рабочих витков повышает риск локальных повреждений и потери герметичности, что особенно критично для соединений, работающих под давлением или вибрацией.

Методы определения необходимого числа рабочих витков для резьбы

Число рабочих витков определяется исходя из требуемой прочности соединения и материала резьбы. Основной расчет базируется на условии равенства нагрузочной способности резьбовой поверхности и механического сопротивления крепежа.

Метод по расчету прочности на срез: учитывается площадь среза рабочей поверхности витков. Рекомендуется использовать не менее 2–3 витков, эффективно воспринимающих нагрузку. Формула: n = F / (τ * A), где F – усилие, τ – допустимое касательное напряжение материала, A – площадь одного витка.

Метод по распределению нагрузки: учитывает равномерность распределения нагрузки по длине резьбы. Для стали с высоким модулем упругости число рабочих витков может быть минимальным, для мягких сплавов – увеличивается в 1,5–2 раза.

Эмпирические рекомендации: для резьб диаметром до 12 мм оптимально использовать 5–7 рабочих витков, для диаметров 12–24 мм – 7–10, свыше 24 мм – 10–12 витков. В условиях повышенной динамической нагрузки следует увеличить число рабочих витков минимум на 30%.

Метод учета посадочного класса и точности изготовления: при низкой точности изготовления и допусках число рабочих витков увеличивают для компенсации локальных дефектов, обеспечивая надежность контакта и равномерность нагрузки.

Определение числа рабочих витков также должно учитывать условия эксплуатации, включая воздействие вибрации и температурных колебаний, что требует корректировки расчетных параметров с учетом фактических характеристик материалов и конструкции.

Влияние длины резьбовой части на распределение нагрузки по виткам

Длина резьбовой части напрямую влияет на количество рабочих витков и, соответственно, на распределение нагрузки между ними. При короткой резьбе (менее 5 полных витков) нагрузка концентрируется преимущественно на первых двух-трех витках, что вызывает локальные напряжения и повышенный износ. Увеличение длины резьбы до 8–10 витков способствует более равномерному перераспределению нагрузки, снижая максимальные напряжения на каждом витке примерно на 15–20%.

При длине резьбовой части более 12 витков происходит практически полное выравнивание нагрузки, что повышает долговечность соединения и снижает риск разрушения. Однако излишнее увеличение длины резьбы сверх 15 витков приводит к незначительному улучшению распределения нагрузки и экономически нецелесообразно из-за увеличения массы и времени сборки.

Рекомендуется проектировать резьбу с длиной, обеспечивающей минимум 8–12 рабочих витков для стандартных стальных соединений при нагрузках до 80% от предела текучести материала. Для высоконагруженных узлов целесообразно увеличивать длину резьбовой части, одновременно контролируя качество обработки, чтобы исключить концентрации напряжений в результате дефектов.

Роль первых витков в обеспечении герметичности резьбового соединения

Первые витки резьбы играют ключевую роль в формировании уплотнения и предотвращении протечек в резьбовом соединении. Их правильное исполнение и контакт обеспечивают минимальные зазоры между элементами, что критично для герметичности.

- Нагрузка и деформация: Первые витки воспринимают основную осевую нагрузку, создавая необходимое давление для плотного прилегания резьбы. Это уменьшает микропоры и способствует уплотнению.

- Материалы и допуски: Контакт первых витков должен учитывать минимальные допуски, чтобы избежать зазоров. Использование резьб с повышенной точностью (например, класса 6g/6H) снижает вероятность утечек.

- Угол профиля и шаг резьбы: Резьба с малым шагом и острым углом профиля способствует более плотному прилеганию первых витков, увеличивая площадь контакта и улучшая герметичность.

- Резьбовые уплотнители: Нанесение герметиков или уплотнительных лент на первые витки дополнительно снижает риск протечек, компенсируя микронеровности и предотвращая капиллярное проникновение.

- Перед сборкой необходимо обеспечить чистоту и отсутствие повреждений на первых витках.

- При монтаже рекомендуется контролировать крутящий момент, чтобы первые витки не были деформированы чрезмерно.

- Использование специализированных уплотнительных материалов непосредственно на первых витках значительно повышает надежность герметичности.

Таким образом, первые витки резьбы являются основой герметичности, определяя качество и долговечность соединения. Их точное изготовление и правильная эксплуатация – обязательные условия для предотвращения протечек.

Как количество рабочих витков влияет на стойкость резьбы к износу

Стойкость резьбы напрямую зависит от числа рабочих витков, принимающих нагрузку при эксплуатации. Каждый дополнительный виток распределяет силу контакта, уменьшая давление на отдельный участок и снижая риск преждевременного износа.

Основные факторы влияния количества рабочих витков на износостойкость:

- Распределение нагрузки: при увеличении числа витков нагрузка распределяется равномернее, что снижает локальные напряжения и предотвращает микроповреждения поверхности.

- Увеличение площади контакта: больший контактный участок между витками способствует уменьшению трения и уменьшает образование задиров.

- Снижение усталостных деформаций: за счет большей площади контактных витков снижается концентрация напряжений, что уменьшает риск трещинообразования под циклическими нагрузками.

Практические рекомендации по количеству рабочих витков:

- Для резьб с диаметром до 12 мм оптимально использовать не менее 3–4 рабочих витков, что обеспечивает баланс между прочностью и износостойкостью.

- Для крупных резьб (свыше 20 мм) рекомендуется увеличивать количество рабочих витков до 5–6, особенно при высоких динамических нагрузках.

- При ограничении по длине резьбы предпочтительно увеличивать профиль витка или применять покрытия для снижения трения вместо уменьшения числа рабочих витков.

- В случаях эксплуатации в агрессивных средах или при высокой вибрации следует дополнительно учитывать износостойкие материалы и смазки, сохраняя максимальное количество рабочих витков.

Ошибки при расчёте рабочих витков и их последствия на практике

Частая ошибка при расчёте рабочих витков резьбы – неправильный выбор их количества с учётом нагрузки и материала соединения. Недооценка количества витков ведёт к концентрации напряжений на меньшей площади контакта, что ускоряет износ и вызывает преждевременное разрушение резьбового соединения. Например, при креплении деталей из алюминия с резьбой с менее чем четырьмя рабочими витками увеличивается риск срыва резьбы уже при нагрузках, близких к 60% от максимальной допустимой.

Избыточное увеличение числа рабочих витков без учёта конструктивных особенностей приводит к усложнению монтажа, повышенному трению и увеличению времени сборки. Это также способствует локальному нагреву и снижает общую надёжность соединения. В частности, в машинах с частой разборкой резьбовые соединения с более чем шестью рабочими витками требуют применения смазочных материалов для предотвращения заедания.

Неправильный расчёт, связанный с игнорированием влияния межвиткового зазора и шероховатости поверхности, снижает фактическую несущую способность резьбы. Рекомендуется учитывать коэффициенты трения и допуски по ГОСТ при проектировании, чтобы обеспечить реальную нагрузочную способность резьбы.

Практическое последствие ошибочного расчёта – частые случаи самораскручивания или разрушения резьбы в условиях динамических нагрузок, что приводит к дорогостоящим ремонту и простою оборудования. Оптимальное число рабочих витков для большинства стандартных соединений – от 4 до 6, с обязательной проверкой на соответствие требованиям по прочности и износостойкости.

Для повышения надёжности следует использовать методы моделирования напряжений и проводить испытания прототипов с разным количеством рабочих витков. Только при таких условиях возможно точное определение оптимального параметра для конкретной задачи.

Влияние материала резьбы на количество допустимых рабочих витков

Прочностные характеристики материала напрямую определяют необходимое количество рабочих витков. Для стальных резьб с пределом прочности от 400 до 800 МПа достаточно 2–3 полноценных витка для обеспечения надёжного соединения. При использовании высокопрочных сталей (выше 1000 МПа) количество рабочих витков может быть снижено до 1,5 без потери несущей способности.

Алюминиевые сплавы требуют увеличенного количества витков – минимум 4, а при мягких марках (менее 200 МПа) – до 6, чтобы компенсировать склонность к пластической деформации. Латунные соединения при прочности около 300 МПа работают стабильно при 3–4 витках, но требуют строго контролируемого момента затяжки.

Полимерные материалы, включая армированные композиты, нуждаются в не менее чем 6–8 витках. Это связано с низким модулем упругости и риском выкрашивания. В особо нагруженных соединениях рекомендуется использовать вставки типа Helicoil или специальные втулки из стали для распределения нагрузки по виткам.

При проектировании важно учитывать соотношение прочности болта и материала ответной детали. Если болт значительно прочнее, усилие концентрируется на первых витках, что требует увеличения их количества или использования материалов с более высокой твердостью в резьбовой части.

Выбор числа рабочих витков должен сопровождаться расчетом с учетом модуля сдвига, твердости и предела текучести материала, особенно при циклических и ударных нагрузках.

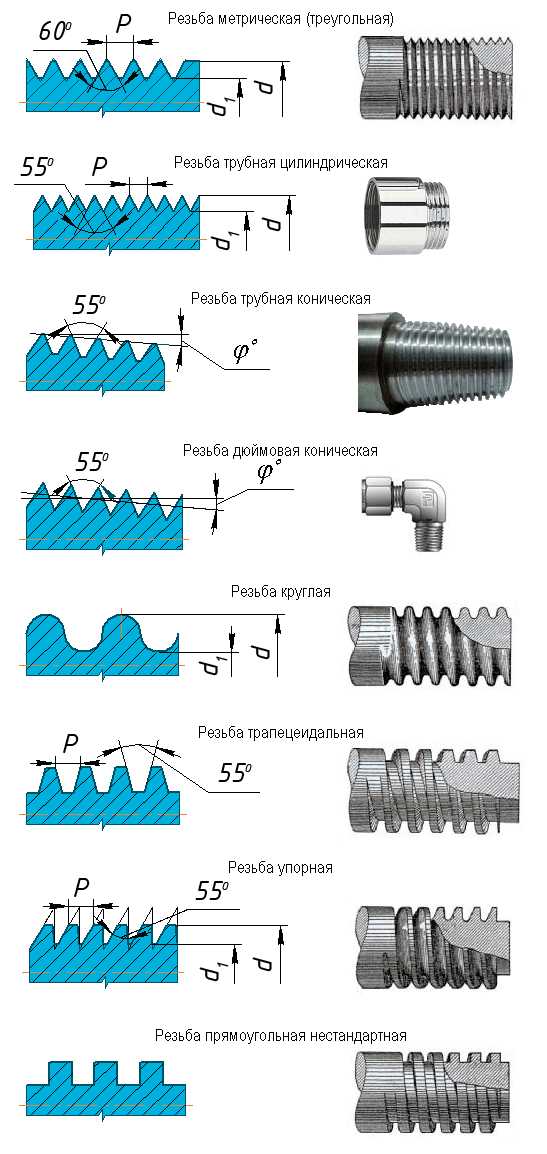

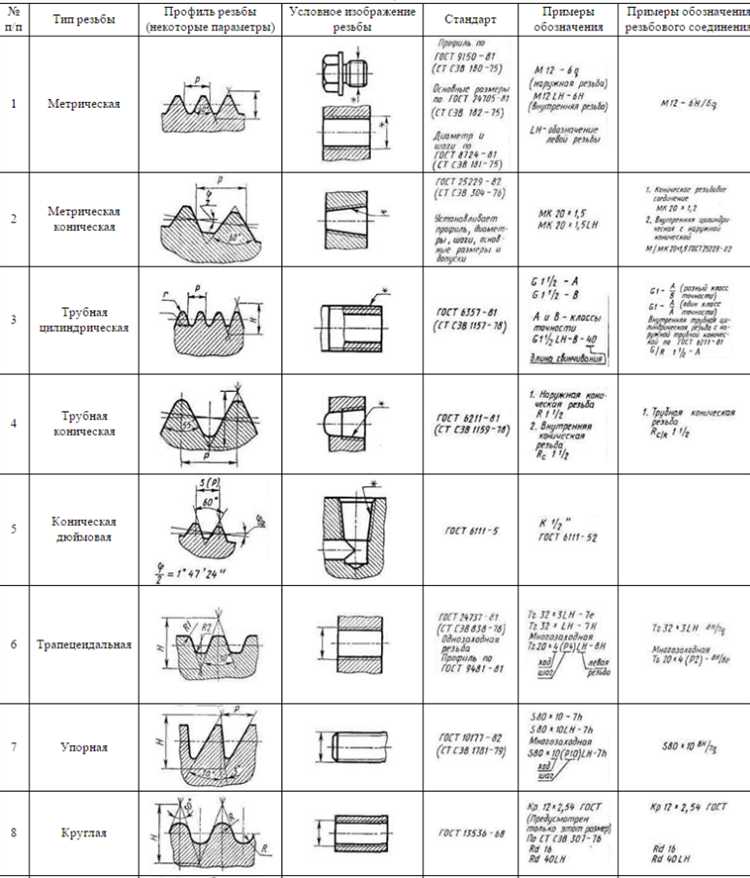

Практические рекомендации по выбору числа рабочих витков для разных типов резьб

Для метрической резьбы М6–М20, применяемой в машиностроении, оптимальное количество рабочих витков находится в диапазоне от 6 до 9. Это обеспечивает достаточную несущую способность при сохранении компактных размеров соединения. Увеличение числа витков сверх этого диапазона не приводит к существенному росту прочности, но усложняет сборку и требует большей длины нарезки.

В резьбовых соединениях из алюминиевых и магниевых сплавов рекомендуется закладывать не менее 8 рабочих витков при диаметре до М12, и не менее 10 – для более крупных размеров. Это компенсирует низкую прочность материала за счёт увеличения площади контакта.

Для трубной цилиндрической резьбы (G 1/2, G 3/4) в сантехнических соединениях эффективным считается зацепление 5–7 витков. При этом уплотнение достигается не количеством витков, а использованием герметиков и уплотнительных материалов. Избыточное зацепление не улучшает герметичность и может привести к повреждению соединения.

В высоконагруженных конструкциях с трапецеидальной резьбой (Tr), например в домкратах и винтовых передачах, рабочая длина зацепления должна обеспечивать передачу требуемой осевой силы. Для Tr40×7 при нагрузке до 50 кН необходимо минимум 10–12 полноценных витков, равномерно нагруженных по всей длине. При одностороннем нагружении рекомендуется использовать гайки удлинённой формы с числом витков 1,5–2 от номинального диаметра.

При нарезке резьбы в пластике или полимерах число рабочих витков должно быть увеличено до 12–15, особенно при использовании стандартной метрической резьбы. В противном случае возможно быстрое выкрашивание и срыв витков. Альтернативой служат специальные самонарезающие резьбы с меньшей глубиной профиля и оптимизированной геометрией, при которых достаточно 6–8 витков.

Вопрос-ответ:

Почему количество рабочих витков в резьбе влияет на прочность соединения?

Количество рабочих витков напрямую связано с распределением нагрузки между деталями. Чем больше витков участвуют в передаче усилия, тем равномернее распределяется нагрузка и снижается риск срыва резьбы. Это особенно важно в конструкциях, где соединения подвергаются значительным нагрузкам, например, в машиностроении или строительстве. При недостаточном числе рабочих витков увеличивается вероятность разрушения как резьбы, так и соединяемых деталей.

Сколько рабочих витков считается достаточным для надежного резьбового соединения?

Точное количество зависит от материала и диаметра резьбы, а также от условий эксплуатации. В большинстве случаев для стальных соединений диаметром до 20 мм достаточно 6 полных рабочих витков. Для мягких материалов, таких как алюминий, может потребоваться больше — до 10 и более витков. Инженерные справочники и стандарты, такие как ГОСТ или ISO, обычно содержат рекомендации по выбору длины зацепления и числа рабочих витков для различных ситуаций.

Как определить, какие витки считаются рабочими, а какие — нет?

Рабочими считаются витки, которые фактически участвуют в передаче осевого усилия при затягивании резьбы. Это те участки резьбы, где происходит плотное прилегание резьбовых поверхностей. Обычно нерабочими становятся крайние витки — первый и последний, — так как они подвержены деформации и не обеспечивают надежного контакта. Поэтому расчет числа рабочих витков ведется с учетом исключения этих крайних витков из общего количества.

Что произойдёт, если использовать слишком много рабочих витков?

При чрезмерном увеличении числа рабочих витков могут возникнуть сложности с полным закручиванием крепежа, особенно если используется стандартный крепёж с ограниченной длиной. Это также может привести к перерасходу материала, увеличению массы изделия и времени сборки. В большинстве случаев увеличение числа витков сверх разумного предела не даёт дополнительной прочности, так как основная нагрузка всё равно приходится на первые несколько витков.

Можно ли улучшить надёжность соединения без увеличения числа рабочих витков?

Да, надёжность можно повысить другими способами. Например, применением резьбовых вставок, использованием клеевых фиксаторов, контролем качества нарезки резьбы, выбором более прочного материала или повышением точности подгонки. Также важно обеспечить правильный момент затяжки — недотяжка или перетяжка могут свести на нет даже оптимальное число рабочих витков.

Как количество рабочих витков влияет на прочность резьбового соединения?

Количество рабочих витков напрямую влияет на распределение нагрузки в резьбовом соединении. Чем больше витков участвует в зацеплении, тем равномернее распределяется нагрузка между ними. Это снижает риск разрушения резьбы при затяжке или эксплуатации. При недостаточном количестве витков резьба может сорваться или деформироваться под нагрузкой, особенно при использовании в условиях вибрации или переменных усилий. Как правило, для стандартных металлических соединений считается достаточным наличие пяти-шести полноценных рабочих витков. Однако при работе с мягкими материалами, такими как алюминий или пластик, может потребоваться большее количество витков для надежного удержания болта или винта.