Плотность: ДСП марки P2 – 650–700 кг/м3; ОСП‑3 той же толщины – 600–650 кг/м3. Более рыхлая структура стружек придаёт ОСП пониженную массу, но ориентация слоёв обеспечивает направленную несущую способность.

По нормативам EN 312 (ДСП) и EN 300 (ОСП) предел прочности при изгибе у плит заметно отличается: у стандартной мебельной ДСП P2 толщиной 18 мм среднее значение составляет 11–13 МПа, тогда как у ОСП 3 такой же толщины – 20–23 МПа. Модуль упругости ещё нагляднее демонстрирует разницу: 2000–2300 МПа для ДСП против 3500–4500 МПа для ОСП, поэтому последняя лучше работает на изгиб при тех же габаритах.

Держание крепежа в кромке – слабое место ДСП. Испытания по EN 320 показывают сопротивление вырыву винта из 18‑мм плиты на уровне 550–650 Н, тогда как у ОСП 3 достигает 900–1000 Н. При проектировании мебельных корпусов это означает, что под полку длиной 800 мм, рассчитанную на равномерную нагрузку 40 кг, ДСП требует поддерживающих стоек каждые 400 мм, тогда как ОСП выдержит тот же вес при шаге 600 мм.

Влагостойкость напрямую влияет на долгосрочную жёсткость: за сутки в воде ДСП P3 набирает 12–15 % по толщине, потеряв до 20 % прочности, в то время как ОСП 3 ограничивает вспучивание 7–10 %, сохраняя статические характеристики. Поэтому для напольных конструкций в помещениях с переменной влажностью (кухни, коридоры) безопаснее выбирать ОСП 3 толщиной 22 мм; ДСП той же толщины следует применять лишь при шаге лаг не более 300 мм и обязательной защите кромок герметиком.

При точечных нагрузках (например, ножки мебели) ОСП распределяет напряжения эффективнее благодаря ориентированным стружкам. Для ДСП под тяжёлые шкафы рекомендуется устанавливать подпятники площадью не менее 25 см², чтобы давление не превышало 2 Н/мм²; ОСП допускает 3,5 Н/мм² без остаточной деформации.

При расчёте толщины полок руководствуйтесь эмпирическим правилом: длину пролёта делите на 35 для ДСП и на 45 для ОСП 3 – полученное число в миллиметрах даёт надёжную толщину при бытовых нагрузках. Применение конфирматов Ø7 мм в ДСП ограничивайте монтажом под прямым углом, тогда как в ОСП допустимо винтовое соединение под углом до 30°, не опасаясь сколов. Эти различия позволяют оптимально комбинировать материалы: ДСП – для фасадов и лёгких перегородок, ОСП – для силовых элементов, полов и стеновых панелей, где критична несущая способность.

Влагостойкость плит при использовании в сырых помещениях

Повышенная влажность ускоряет разбухание и снижает несущую способность плитного материала; показатель линейного увеличения толщины за 24 ч по EN 317 – основной критерий выбора.

- ДСП P2 (бытовой класс): набухание 17‑25 %, структурные связи разрушаются уже при относительной влажности 85 %, поэтому в ванной или прачечной не применяются.

- ДСП P3 (влагостойкий класс): набухание ≤14 %, сердцевина пропитана меламин‑формальдегидной смолой; допустима установка в кухонных тумбах и нишах с периодическим увлажнением при условии герметизации кромок.

- OSB/3: набухание ≤15 %, ориентированные щепы создают µ‑фактор ≈200 (в 4 раза выше, чем у ДСП), плита сохраняет 80 % прочности на изгиб после трёх циклов испытаний по EN 321, подходит для обшивки стен санузлов и черновых полов по лагам.

- OSB/4: набухание ≤12 %, прочность на изгиб ≥30 МПа, допускается для перекрытий в каскадных душевых и в качестве основания под гидроизоляцию бассейнов.

Минимизировать риск деформации помогают технологические меры.

- Выбирать толщину: для мебели – 16 мм ДСП P3, для напольных оснований – 18‑22 мм OSB/3; увеличенная толщина уменьшает относительное водопоглощение.

- Кромочное уплотнение: двухкомпонентный полиуретановый герметик по периметру снижает капиллярное всасывание в 3‑4 раза.

- Монтажные зазоры: оставлять 3 мм между листами и 10 мм от стен, чтобы избежать вспучивания при суточных колебаниях влажности.

- Дополнительная защита: перед финишной отделкой наносить двухслойный эпоксидный праймер (200 г/м²) или паркетный лак на водной основе, что повышает сопротивление диффузии пара на 30‑40 %.

- Контроль климата: во время эксплуатации поддерживать относительную влажность 45‑70 %; при попадании воды устранять протечки в течение 24 ч, поскольку первые часы дают до 60 % общего разбухания.

Соблюдение перечисленных параметров и рекомендаций позволяет сохранять геометрию и несущую способность плит минимум 15 лет даже в помещениях с периодической конденсацией.

Подходящесть ДСП и ОСП для корпусной мебели

Поверхность и отделка. Плитная гладкость критична для фасадов: мелкодисперсная структура ДСП П2 (средняя шероховатость Ra≈6 мкм) позволяет сразу ламинировать или шпонировать, а в бюджетном сегменте – оклеивать ПВХ‑плёнкой без грунта. ОСП‑3 имеет крупную стружку, Ra 15‑25 мкм; для лицевых деталей необходим шпаклёвочный слой минимум 0,5 мм либо облицовка HPL, что прибавляет 8‑12 €/м² к себестоимости.

Крепёж и долговечность узлов. Испытания по ГОСТ 27678‑88 показывают удерживающее усилие винтов у ДСП 16 мм – 950‑1050 Н, у ОСП того же сечения – 1200‑1350 Н благодаря непрерывным длинным волокнам. Для шкафов‑купе, где навесы несут вес полотна, ОСП даёт запас, но в тумбах и комодах прочность ДСП достаточна; усиление можно добиться евровинтами 7×50 мм и клеевым наполнением гнезда.

Влагостойкость корпусов в мокрых зонах. Плиты ДСП P3 набухают на 12‑14 % за 24 ч по EN 317, ОСП‑3 – на 7‑9 %. Для ванной и кухни стыки ДСП обязательно герметизировать ПУ‑клеем, а для ОСП достаточно акрилового герметика. При регулярном конденсате лучше применить ламинированный ДСП с классом эмиссии E0,5 или покрыть ОСП двухкомпонентным полиуретановым лаком (расход ~180 г/м²).

Масса и нагрузка на фурнитуру. Удельная плотность ДСП П2 – 630‑670 кг/м³, ОСП‑3 – 600‑650 кг/м³, но из‑за требуемой толщины 18 мм против 16 мм вес панели ОСП выше на ≈12 %. При стеновом креплении подвесных модулей это плюс к нагрузке на дюбели; безопасный запас – дюбели M8 через каждые 400 мм линейного профиля.

Экологичность и запах. Современный ДСП E0,5 выделяет ≤4 мг формальдегида/100 г, ОСП – 3‑4,5 мг/100 г. В детской мебели разницы почти нет, но ДСП доступен в классе E0 (≤3 мг/100 г), что снижает требования к вентиляции помещения.

Рекомендация: для фасадов и видимых боков используйте ламинированный ДСП 16 мм, обеспечив идеальную геометрию и готовую отделку. Каркас высокой несущей способности (кладовые, мастерские) разумно выполнять из ОСП 18 мм, заверняя кромку ПВХ‑лентой 0,6 мм для защиты от влаги. Комбинация материалов оптимизирует стоимость и ресурс мебели без потери эстетики.

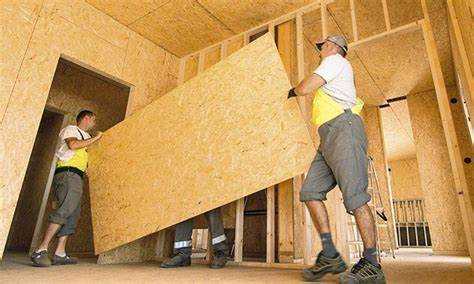

Применение плит при возведении несущих конструкций

Для стеновых диафрагм в каркасном домостроении OSB/3 толщиной 9 мм, закреплённая гвоздями 2,8 × 75 мм по периметру шагом 150 мм, обеспечивает расчётную сдвиговую жёсткость порядка 30 – 35 кН/м. ДСП P5 при той же толщине выдаёт не более 10 кН/м, поэтому для диагонального жесткого диска его применяют лишь во внутренних перегородках, где требования к пространственной устойчивости ниже.

При устройстве черновых полов по лагам 400 мм оптимальна OSB/3 18 – 22 мм: прогиб под нормативной нагрузкой 2 кН/м² не превышает L/400, а удерживающая способность шурупа ≥ 1,8 кН. ДСП P5 той же толщины демонстрирует прогиб около L/250 и выдёргивание шурупа ≈ 1,1 кН; компенсировать можно уменьшением шага лаг до 300 мм или увеличением толщины плиты до 25 мм, но это повышает массу пола на 12 – 15 кг/м².

На чердачных перекрытиях и кровельных основаниях OSB/3 востребована за высокую циклическую прочность: после 10 000 циклов увлажнения‑сушки остаточное снижение модуля упругости не превышает 8 %. ДСП теряет до 20 % и требует обязательной пароизоляции с тёплой стороны и вентиляционного зазора 50 мм под кровлей.

Для стоечных стен с высотой этажа 2,8 м рационально ставить OSB/4 12 мм одним куском от основания до верхней обвязки: это даёт непрерывный силовой контур, уменьшая горизонтальный сдвиг на 18 % по сравнению с разрезной обшивкой. ДСП в несущем контуре допускается лишь классом P7, но в отечественной практике эти плиты почти не выпускались, что ограничивает применение.

Рекомендация: в силовых элементах, где критична работа на сдвиг и удержание крепежа, выбирайте OSB/3 или OSB/4, уделяя внимание сертификации по EN 300. ДСП P5 оставляйте для междуэтажных перекрытий внутренних помещений, где влажность ≤ 65 %, и рассчитывайте конструкцию с поправочными коэффициентами на прогиб и ползучесть.

Особенности обработки: резка, сверление и крепёж

При продольной и поперечной распиловке ДСП оптимален твердосплавный диск Ø250 мм с 40–60 ATB‑зубьями, скорость вращения 4500–5000 об/мин, подача 1–1,5 м/мин. ОСП из‑за крупной щепы склонна к вырывам; используется диск с 72–80 зубьями и расклинивающим ножом, подача снижается до 0,8 м/мин. Для фигурных вырезов в ДСП подходит лобзиковое полотно T101BR, в ОСП – карбидное полотно с мелким зубом; направляющие шины удерживают отклонение не более ±0,2 мм.

Сверление ДСП выполняют спиральными сверлами Ø3–8 мм при 1500 об/мин без центровки; подкладка исключает сколы на выходе. В ОСП глубокие сколы предотвращают ступенчатые сверла Fisch‑Wave или двусторонний проход: половина глубины с каждой стороны; для Ø8 мм обороты снижают до 1000 об/мин.

Крепёж. В корпусной мебели для ДСП применяют конфирматы Ø7×50 мм, предварительное сверло Ø5 мм, заглубление головки 2 мм; испытанная вырывающая нагрузка – 650 Н/шт. В ОСП эффективнее саморезы Ø5×60 мм с частичной резьбой и шайбой, что увеличивает вырывную прочность до 800 Н/шт и уменьшает растрескивание.

Шаг саморезов в несущих панелях: ДСП – 300 мм по кромке и 400 мм в поле листа; ОСП допускает 400/600 мм благодаря более высокому внутреннему сцеплению. Минимальное расстояние от кромки до крепежа: 7 мм для ДСП и 10 мм для ОСП.

После резки торцы ДСП герметизируют ПВА или меламиновым герметиком, снижая водопоглощение на 20–25 %. Для ОСП достаточно двух слоёв акрилового праймера, что повышает стойкость к циклам увлажнения на 15 % без утяжеления конструкции.

Экологические показатели и выделение формальдегида

ДСП изготавливается с применением смол на основе формальдегида, что приводит к постоянному выделению этого вещества в воздух в течение всего срока эксплуатации. По стандарту Е1 уровень эмиссии формальдегида в ДСП не должен превышать 8 мг на 100 г плиты. На практике массовая доля выделения может варьироваться от 0,5 до 1,5 мг/м³ при нормальных условиях, что требует обязательной вентиляции в помещениях с интенсивным использованием таких материалов.

ОСП производится с использованием смол, обладающих более низкой эмиссией формальдегида, часто применяются карбамидоформальдегидные или меламиновые клеи с улучшенными экологическими характеристиками. Обычно уровень выделения формальдегида у ОСП соответствует классу Е0,5 или ниже, что эквивалентно не более 0,5 мг на 100 г плиты, что значительно безопаснее для здоровья.

При выборе материала для внутреннего применения, особенно в жилых помещениях и детских учреждениях, предпочтительнее использовать ОСП с низким уровнем формальдегида или плиты с маркировкой E0 или CARB2. Для ДСП рекомендуется дополнительная обработка поверхности защитными пленками или лаками с целью снижения испарений.

Стоит учитывать, что температура и влажность воздуха влияют на скорость выделения формальдегида: повышение температуры до 25-30 °C и влажности выше 60% может увеличить концентрацию в несколько раз. Поэтому при монтаже и эксплуатации плит важно обеспечить стабильный микроклимат и вентиляцию.

Экологические сертификаты, такие как FSC и сертификаты на низкое выделение ЛОС (летучих органических соединений), помогают гарантировать соответствие плит современным требованиям безопасности и снижают риски для здоровья пользователей.

Вопрос-ответ:

Какие основные отличия по структуре и составу между плитами ДСП и ОСП?

ДСП (древесно-стружечная плита) производится из древесных стружек, которые прессуются с помощью смол на основе формальдегида. Структура у неё однородная, но с рыхлой плотностью, что делает ДСП менее устойчивой к влаге. ОСП (ориентированно-стружечная плита) создаётся из длинных древесных щеп, ориентированных слоями перпендикулярно друг к другу и склеенных прочными водостойкими смолами. Такая укладка придаёт ОСП высокую прочность и устойчивость к деформациям.

В каких случаях лучше использовать ОСП, а когда ДСП подходит больше для мебели или строительства?

ОСП чаще выбирают для конструкционных целей, например, в строительстве стен, полов и крыш, где нужна высокая механическая прочность и влагостойкость. Её прочная структура выдерживает нагрузки и воздействие влаги. ДСП предпочтительнее для изготовления корпусной мебели и декоративных элементов, где важна гладкая поверхность для облицовки и низкая стоимость. Однако ДСП требует защиты от влаги, иначе быстро деформируется.

Каковы особенности обработки и крепления плит ДСП и ОСП?

При резке и сверлении ДСП важно использовать острое режущее оборудование, поскольку плита может крошиться и образовывать сколы из-за мелкой стружечной структуры. Для крепежа подходят стандартные саморезы и мебельные конфирматы, но нужно избегать чрезмерного усилия, чтобы не расколоть плиту. ОСП более однородна по структуре, что облегчает сверление и крепление. Она выдерживает более высокие нагрузки на крепеж, поэтому в строительстве используют длинные и толстые крепежные элементы.

Каковы экологические аспекты использования ДСП и ОСП, особенно в части выделения формальдегида?

ДСП из-за используемых клеевых смол может выделять формальдегид в воздух, особенно при повышенной влажности и температуре. Поэтому важно выбирать плиты с низким уровнем эмиссии (классы Е0, Е1). ОСП, благодаря водостойким смолам и иной технологии производства, обычно выделяет меньше вредных веществ, что делает её более безопасным материалом для жилых помещений. Тем не менее, для обоих видов плит существуют стандарты, регулирующие допустимый уровень формальдегида.