КИПиА – это контрольно-измерительные приборы и автоматика, которые обеспечивают точный контроль и управление технологическими процессами на производстве. Система КИПиА включает в себя датчики, измерительные преобразователи, регуляторы, исполнительные механизмы и программируемые контроллеры. Все эти устройства работают совместно для поддержания нужных параметров: давления, температуры, уровня, расхода и других.

В нефтехимии, энергетике, пищевой промышленности и на водоочистных станциях КИПиА играет ключевую роль. Например, если температура в реакторе превысит допустимое значение, датчик температуры передаёт сигнал на регулятор, который снижает подачу топлива. Это позволяет не только избежать аварии, но и экономить ресурсы.

Новичкам важно понимать разницу между измерительными приборами и средствами автоматизации. Первый тип устройств регистрирует физические величины, а второй – управляет процессом. Например, термопара измеряет температуру, а терморегулятор сравнивает её с заданной и управляет подогревом. Важно осваивать и логику работы устройств, и особенности их подключения: типы сигналов (4–20 мА, 0–10 В), интерфейсы передачи данных (Modbus, Profibus) и требования к заземлению.

При выборе оборудования КИПиА обращайте внимание на диапазон измерений, степень защиты IP, погрешность, совместимость с другими устройствами. Для базового понимания подойдут простые цифровые термометры, реле давления, преобразователи уровня с аналоговым выходом. На практике важно не только уметь подключить устройство, но и настроить его в соответствии с параметрами процесса, что требует понимания технологических схем и сигналов управления.

Расшифровка аббревиатуры КИПиА и что она означает

Контрольно-измерительные приборы включают в себя датчики давления, температуры, уровня, расхода и других физических величин. Эти устройства используются для получения точных данных о параметрах производственного процесса в режиме реального времени.

Автоматика – это системы, управляющие оборудованием на основе сигналов от контрольно-измерительных приборов. Сюда входят программируемые логические контроллеры (ПЛК), исполнительные механизмы, приводы, а также программное обеспечение для построения логики управления.

Главная задача КИПиА – обеспечение стабильности, безопасности и эффективности технологических процессов. Без этих систем невозможно реализовать точное дозирование сырья, поддержание заданных параметров среды или своевременное выявление отклонений от нормы.

КИПиА применяются в энергетике, нефтехимии, пищевой промышленности, металлургии, водоснабжении, на ТЭС и АЭС, в системах вентиляции и кондиционирования. Инженеры по КИПиА обязаны знать как принципы работы оборудования, так и нормативные требования к монтажу, наладке и калибровке устройств.

Какие приборы входят в состав КИПиА и для чего они нужны

В состав КИПиА входят устройства, предназначенные для измерения, контроля и автоматического регулирования технологических процессов. Ключевые группы приборов включают датчики, преобразователи, измерители, контроллеры и исполнительные механизмы.

Датчики давления применяются для измерения избыточного, абсолютного или дифференциального давления в трубопроводах и резервуарах. Они позволяют отслеживать стабильность работы насосов, компрессоров и другого оборудования, предотвращая аварийные ситуации.

Температурные датчики – термопары и термосопротивления – обеспечивают точное измерение температуры среды. Их устанавливают в нагревательных установках, теплообменниках, котлах и сушильных камерах для соблюдения температурного режима.

Расходомеры контролируют количество жидкости или газа, проходящего через трубопровод. Используются для учета расхода воды, пара, топлива и сжатого воздуха. Популярные типы: вихревые, ультразвуковые, электромагнитные и турбинные.

Уровнемеры измеряют уровень жидкостей в емкостях. Контактные (поплавковые) и бесконтактные (радарные, ультразвуковые) модели применяются в резервуарах, бойлерах, отстойниках и сепараторах для контроля запасов и предотвращения переливов.

Газоанализаторы предназначены для измерения концентрации газов, включая кислород, углекислый газ, пары углеводородов и токсичные соединения. Устанавливаются на объектах с потенциальной утечкой газа, в вентиляционных системах и лабораториях.

Контроллеры и регуляторы обеспечивают автоматическую корректировку параметров процесса. На основе сигнала от датчиков они изменяют положение клапанов, скорость двигателей или подачу реагентов. Наиболее распространены ПИД-регуляторы.

Исполнительные механизмы – электроприводы, пневмоприводы и соленоидные клапаны – осуществляют непосредственное воздействие на процесс: открывают или закрывают потоки, изменяют давление, перемещают рабочие органы оборудования.

Каждый прибор в системе КИПиА выполняет строго определённую функцию, а их правильный подбор и настройка позволяют достичь высокой точности, безопасности и энергоэффективности производства.

Где применяются системы КИПиА на практике

Системы контрольно-измерительных приборов и автоматики (КИПиА) задействованы во всех сферах, где требуется точный контроль технологических параметров и управление оборудованием. Они обеспечивают безопасность, эффективность и стабильность процессов. Ниже приведены ключевые отрасли и примеры их применения.

-

Энергетика: на тепловых электростанциях КИПиА отслеживает температуру пара, давление в трубопроводах, уровень воды в котлах, а также регулирует подачу топлива. На АЭС критически важны системы автоматического отключения и контроля радиоактивного фона.

-

Нефтегазовая промышленность: датчики давления и расходомеры контролируют подачу нефти и газа в трубопроводах. Газоанализаторы отслеживают утечки и концентрацию горючих веществ. В буровых установках автоматизация снижает риск аварий.

-

Химическая и фармацевтическая промышленность: контроль pH, температуры и дозировки реагентов позволяет точно управлять синтезом веществ. Автоматизация важна для серийного производства препаратов с минимальными отклонениями.

-

Металлургия: системы КИПиА управляют печами, следят за температурными режимами и составом газов. Например, в доменных печах автоматизированное управление воздухоподачей позволяет экономить топливо и повышать качество продукции.

-

Пищевая промышленность: автоматизация используется в пастеризации, фасовке, поддержании температурных режимов при хранении. Контроль за давлением и уровнем в резервуарах помогает избежать порчи продукта.

-

Водоснабжение и водоотведение: КИПиА регулирует давление в трубах, уровень воды в резервуарах, контроль за качеством питьевой воды. На очистных сооружениях датчики управляют процессами фильтрации и обеззараживания.

-

Транспорт и логистика: в железнодорожных и авиационных системах КИПиА используется для контроля параметров работы двигателей, тормозных систем и уровня топлива. На складах применяются автоматические системы учета и климат-контроля.

При выборе конкретных решений КИПиА важно учитывать условия эксплуатации (температура, влажность, агрессивная среда), необходимость сертификации (например, в пищевой или медицинской отраслях), а также требования по безопасности и отказоустойчивости.

Как работает датчик давления в системе КИПиА

Работа датчика начинается с чувствительного элемента. Чаще всего используется мембрана, деформирующаяся под действием давления. Эта деформация фиксируется и преобразуется в электрический сигнал с помощью тензорезисторов, пьезоэлементов или емкостных сенсоров. Например, тензорезистивные датчики используют мостовую схему Уинстона, обеспечивающую высокую точность измерения.

Сигнал с чувствительного элемента поступает на усилитель и далее – в преобразователь. На выходе получается стандартный сигнал 4–20 мА или 0–10 В, совместимый с ПЛК, контроллерами и регистраторами. Некоторые модели оснащаются встроенными микроконтроллерами и цифровым выходом (Modbus, Profibus), что позволяет подключать их к распределённым системам автоматизации.

Ключевым параметром при выборе датчика давления является диапазон измерения. Для низких давлений подходят модели до 1 бар, для промышленных применений чаще используются диапазоны 0–10 бар, 0–100 бар и выше. Также важно учитывать тип среды – агрессивная, взрывоопасная, вязкая или с наличием твёрдых частиц требует специализированного исполнения корпуса (например, из нержавеющей стали или с тефлоновой мембраной).

Для обеспечения точности измерения необходимо производить регулярную поверку и калибровку датчиков. Особенно это критично в ответственных участках, где давление влияет на безопасность процесса, например, в системах пара, нефтепереработки или пищевого производства.

Правильная установка датчика также влияет на достоверность данных. Не допускается монтаж в зонах пульсаций, возле насосов или в местах возможного засорения. Рекомендуется использовать гасители пульсаций и отводные трубки при необходимости.

Чем отличается аналоговый сигнал от цифрового в КИПиА

Аналоговый сигнал представляет собой непрерывное изменение параметра, такого как напряжение или ток, в пределах заданного диапазона. В системах КИПиА чаще всего используется стандарт 4–20 мА, где 4 мА соответствует минимальному значению измеряемой величины, а 20 мА – максимальному. Такой формат позволяет точно передавать значения температуры, давления, расхода и других параметров в реальном времени.

Цифровой сигнал, в отличие от аналогового, передаёт информацию в виде дискретных чисел, закодированных по определённому протоколу, например Modbus, Profibus или HART. Такие сигналы менее подвержены искажениям и позволяют передавать не только значение параметра, но и дополнительные данные – диагностическую информацию, состояние устройства, идентификаторы и калибровочные параметры.

Аналоговые сигналы проще реализовать, особенно в уже существующих линиях с ограниченными возможностями автоматизации. Однако цифровые решения дают больше гибкости при интеграции с промышленными контроллерами и системами удалённого мониторинга. При модернизации КИПиА систем всё чаще отдают предпочтение цифровым протоколам благодаря их устойчивости к помехам, возможностям самодиагностики и снижению затрат на обслуживание.

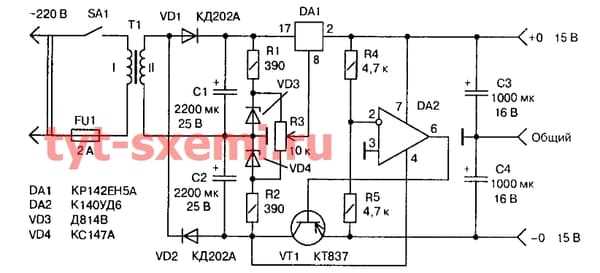

Как устроено подключение и питание КИПиА оборудования

Подключение и питание оборудования КИПиА реализуются с учетом специфики приборов и требований безопасности. Для работы датчиков, преобразователей и исполнительных механизмов необходима стабильная и защищенная подача электропитания.

Основные принципы подключения и питания КИПиА оборудования:

- Использование постоянного или переменного тока в диапазоне напряжений 24 В, 48 В, 110 В или 220 В в зависимости от типа прибора и условий эксплуатации.

- Соблюдение полярности при подключении устройств на постоянном токе для предотвращения выхода из строя.

- Разделение цепей питания и сигнальных цепей для минимизации наводок и помех.

- Применение экранированных кабелей для датчиков и сигналов с низким уровнем напряжения для защиты от электромагнитных помех.

- Установка предохранителей или автоматических выключателей в цепи питания для защиты от коротких замыканий и перегрузок.

- Обеспечение надежного заземления приборов для безопасности и правильной работы измерительных цепей.

Схемы подключения включают:

- Питание от специализированных источников питания с защитой от перенапряжений и импульсных помех.

- Передачу сигнала от датчиков к контроллерам по токовой петле 4–20 мА или напряжению 0–10 В, что позволяет сохранять точность измерений на расстоянии.

- Использование интерфейсов цифровой связи (например, Modbus, Profibus) для комплексных систем КИПиА с возможностью дистанционного управления.

Для монтажа рекомендуется строго соблюдать документацию производителя оборудования, использовать качественные соединительные элементы и не превышать максимальные токовые и напряженческие параметры, чтобы избежать выхода приборов из строя и обеспечить долгосрочную стабильную работу системы.

Какие бывают неисправности в КИПиА и как их распознать

В системах КИПиА чаще всего встречаются следующие типы неисправностей: механические, электрические и программные. Каждая категория имеет свои признаки и методы диагностики.

Механические неисправности связаны с повреждениями или износом датчиков, исполнительных механизмов и соединительных элементов. Признаки включают заедание движущихся частей, нестабильность показаний, посторонние шумы. Например, датчик давления может заедать из-за загрязнения или коррозии, что приводит к заниженным или завышенным сигналам.

Электрические неисправности проявляются в виде разрывов проводов, окисления контактов, выхода из строя источников питания и элементов схемы. К симптомам относятся отсутствие сигнала, нестабильное питание, короткие замыкания. Проверка осуществляется с помощью мультиметра, измерением сопротивления цепей и напряжения на входах-выходах приборов.

Программные неисправности связаны с ошибками в настройках, сбоями микроконтроллеров и логики управления. Симптомы: некорректное отображение данных, несрабатывание исполнительных механизмов, неправильное реагирование на сигналы. Решение требует перепрограммирования или обновления прошивки, а также проверки параметров конфигурации.

Для точного определения неисправности применяют поэтапную диагностику:

| Этап диагностики | Описание | Инструменты |

|---|---|---|

| Визуальный осмотр | Проверка целостности элементов, отсутствие механических повреждений, коррозии, загрязнений | Осмотр, лупа, фонарик |

| Проверка соединений |