Повышенный сварочный ток на трансформаторных полуавтоматах может вызывать перегрев оборудования, прогорание проволоки, неустойчивость дуги и избыточный расход защитного газа. Оптимизация тока не только снижает нагрузку на сеть, но и улучшает качество шва. Для этого применяются конкретные методы регулировки, каждый из которых имеет свои технические особенности и ограничения.

Первый способ – понижение напряжения холостого хода с помощью переключения ступеней трансформатора. Большинство трансформаторных полуавтоматов оснащены переключателями напряжения с фиксированными положениями, позволяющими изменять выходное напряжение, а следовательно, и сварочный ток. Для снижения тока следует установить более низкое значение ступени. Этот метод эффективен при работе с тонким металлом и позволяет избежать прожогов.

Второй способ – уменьшение скорости подачи сварочной проволоки. При постоянном напряжении снижение подачи автоматически приводит к уменьшению сварочного тока. Рекомендуется начинать настройку с номинального значения, снижая подачу до достижения стабильной дуги и минимального разбрызгивания. При этом важно учитывать тип проволоки и газовую смесь, так как чрезмерное снижение подачи может привести к неполному проплавлению.

Еще один способ – замена проволоки на меньший диаметр. Проволока 0,8 мм вместо 1,0 мм, при тех же параметрах подачи и напряжения, обеспечивает меньший ток. Этот подход оправдан при сварке тонколистового металла и работах, где требуется аккуратный, малотепловложенный шов.

Также применяют установку дросселя на выход трансформатора. Это устройство сглаживает ток и ограничивает его пики, снижая среднюю мощность. Особенно это актуально при импульсной или короткодуговой сварке, где стабильность тока критична для получения качественного шва без прожогов и капель.

Настройка регулятора напряжения на трансформаторе

Регулятор напряжения на трансформаторном полуавтомате позволяет точно подобрать рабочий режим, снижая силу тока без ухудшения стабильности дуги. Регулировка напряжения осуществляется ступенчато или плавно – в зависимости от конструкции оборудования. При наличии ступенчатого переключателя важно выбирать положение, соответствующее минимально допустимому напряжению для конкретного типа проволоки и толщины металла. Это уменьшает потребляемый ток и снижает нагрузку на трансформатор.

На полуавтоматах с тиристорным или реостатным управлением настройка выполняется посредством поворотных регуляторов. Следует ориентироваться на сварочную ванну: при понижении напряжения капли металла становятся мельче, уменьшается разбрызгивание, но дуга становится короче. Оптимальный диапазон напряжения для сварки сталей толщиной 1–3 мм – 16–19 В, при этом сварочный ток снижается до 50–90 А, что позволяет уменьшить тепловую нагрузку на трансформатор и повысить срок его службы.

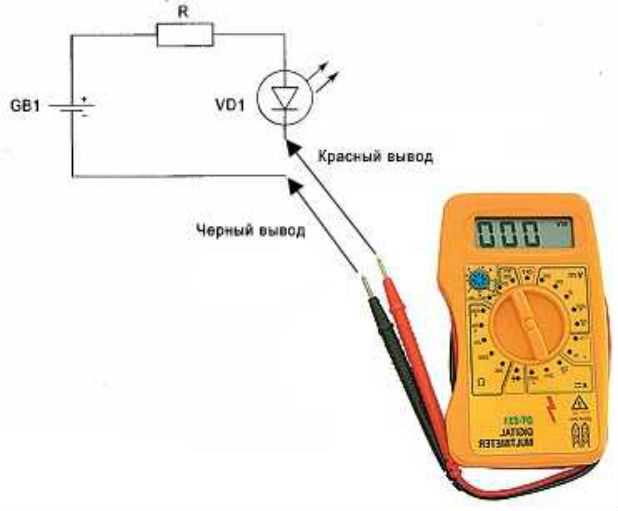

Для точной настройки рекомендуется использовать вольтметр, подключённый к выходу трансформатора. Это позволяет отследить фактическое значение напряжения и избежать превышения рабочих пределов. Кроме того, снижение напряжения оправдано при работе с тонкостенными деталями, где требуется минимальный ток для предотвращения прожогов.

После каждой регулировки следует провести пробный шов, оценив стабильность дуги и глубину проплавления. При снижении напряжения возможно ухудшение поджига дуги, что компенсируется точной настройкой подачи проволоки. При необходимости рекомендуется уменьшить скорость подачи, сохраняя баланс между напряжением, током и горением дуги.

Выбор оптимального диаметра сварочной проволоки

Диаметр сварочной проволоки напрямую влияет на сварочный ток, характер дуги и уровень тепловложений. При работе на трансформаторном полуавтомате с целью снижения тока имеет смысл подбирать минимально допустимый диаметр проволоки без ущерба для качества шва и стабильности процесса.

Для сварки тонколистового металла (до 2 мм) рекомендуется использовать проволоку диаметром 0,6–0,8 мм. Это позволяет добиться более концентрированной дуги, уменьшить ток до 40–70 А и снизить риск прожога. При этом важно обеспечить стабильную подачу и точную настройку напряжения.

Проволока диаметром 1,0 мм применяется при сварке металла толщиной 2–4 мм. Она требует более высоких токов – от 80 до 120 А, но сохраняет допустимую стабильность процесса при снижении напряжения на трансформаторе. Превышение этих значений может привести к перегреву и повышенному потреблению энергии.

Использование проволоки 1,2 мм и более рационально только при сварке толстостенных деталей, где требуется ток выше 130 А. В контексте задач по снижению тока её применение нецелесообразно, так как повышается нагрузка на трансформатор и усиливается разбрызгивание металла.

Оптимальный выбор диаметра должен учитывать не только толщину свариваемого материала, но и характеристики сварочной проволоки: материал, наличие медного покрытия, допуски по диаметру. Более ровная и стабильная по геометрии проволока позволяет снижать ток без потери устойчивости дуги.

Для полуавтоматов с нерегулируемой подачей предпочтение следует отдавать проволоке диаметром 0,8 мм. Она обеспечивает стабильный режим при ограниченной мощности трансформатора, особенно при работе с углекислотой или смесями с низким содержанием аргона.

Изменение длины и сечения сварочного кабеля

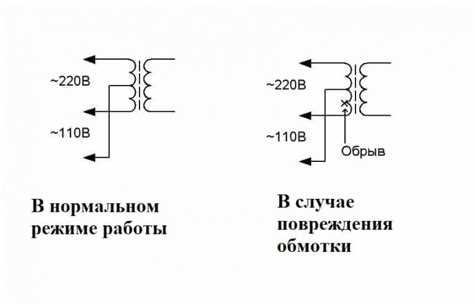

Сопротивление сварочного кабеля прямо влияет на падение напряжения и, как следствие, на потребляемый ток трансформаторного полуавтомата. При избыточной длине кабеля возрастает активное сопротивление цепи, что вызывает снижение напряжения на дуге и приводит к росту сварочного тока для компенсации. Это ухудшает контроль над процессом и увеличивает нагрузку на трансформатор.

Оптимальная длина сварочного кабеля – не более 3–4 метров для соединения горелки и источника питания, если не требуется значительное перемещение. При превышении этой длины необходимо увеличить сечение жилы, чтобы компенсировать рост сопротивления. Например, при длине до 10 метров минимальное сечение должно составлять 25 мм², а при длине 15–20 метров – не менее 35 мм².

Использование кабеля с недостаточным сечением приводит к его перегреву, потерям мощности и нестабильной дуге. Такие условия не только снижают качество сварки, но и провоцируют рост нагрузки на первичную обмотку трансформатора, увеличивая потребляемый ток. Это ускоряет износ оборудования и увеличивает энергозатраты.

Для минимизации тока на трансформаторе важно использовать как можно более короткий кабель с сечением, соответствующим расчетному току с запасом не менее 20%. Следует также избегать ненужных соединений и витков, увеличивающих индуктивность и сопротивление цепи.

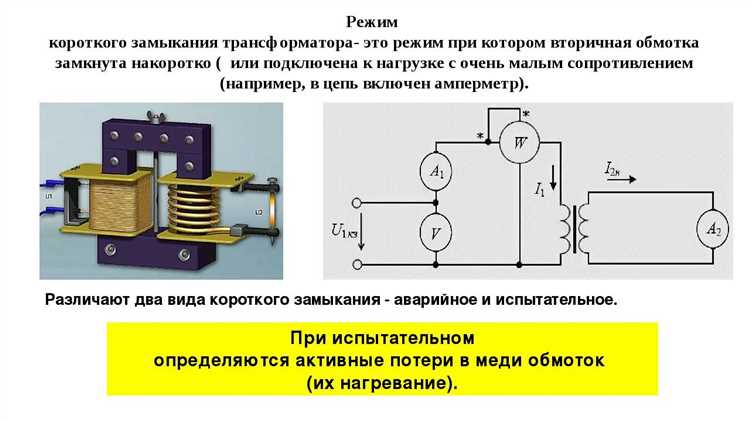

Применение ступенчатого переключения обмоток

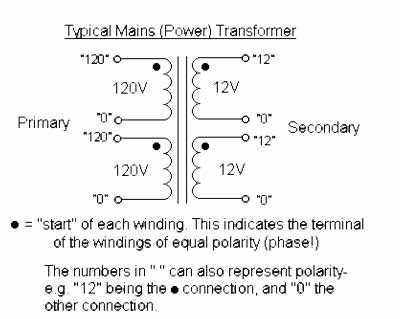

Ступенчатое переключение обмоток трансформатора позволяет изменять выходное напряжение и, как следствие, снижать ток в сварочной цепи без потери стабильности дуги. Метод основан на подключении вторичной обмотки к различным ответвлениям, каждая из которых соответствует определённому числу витков. Уменьшение числа витков вторичной обмотки повышает напряжение и увеличивает ток, тогда как увеличение числа витков снижает напряжение и уменьшает ток.

Для трансформаторных полуавтоматов на практике применяются переключатели с 3–6 ступенями, обеспечивающие регулировку напряжения с шагом 2–5 В. Такая конфигурация позволяет гибко подбирать режим сварки под конкретные условия: тип соединения, диаметр проволоки, положение сварки и свойства металла. Переключение выполняется либо до начала сварки (в случае механических ступенчатых переключателей), либо на холостом ходу, если конструкция допускает безопасное переключение под нагрузкой.

Важным условием корректной работы ступенчатого регулирования является сохранение равномерности сечения и качества контактов в цепи переключения. Некачественные или окисленные контакты вызывают локальный нагрев и падение напряжения, что нарушает стабильность сварки. При установке переключателя необходимо обеспечить минимальное переходное сопротивление и надежную фиксацию контактов в каждой позиции.

Оптимизация работы полуавтомата за счёт ступенчатого переключения позволяет не только снизить сварочный ток, но и уменьшить нагрузку на силовые компоненты, продлить срок службы оборудования и добиться более стабильного формирования шва на низких режимах.

Снижение тока путём ограничения скорости подачи проволоки

Скорость подачи сварочной проволоки напрямую влияет на величину сварочного тока. При высокой скорости подачи возрастает ток, так как аппарат стремится расплавить большее количество металла за единицу времени. Уменьшение скорости позволяет сократить ток без необходимости вмешательства в электрическую часть оборудования.

Оптимизация параметра подачи особенно эффективна в условиях, когда требуется снизить тепловое воздействие на металл или ограничить нагрузку на силовой трансформатор. Однако регулировка должна производиться с учётом характеристик конкретного проволочного материала и типа соединения.

- Для углеродистой проволоки диаметром 0,8 мм рекомендуемая скорость подачи при токе 90–100 А составляет около 3–4 м/мин.

- Снижение подачи до 2,5 м/мин позволяет уменьшить ток до 70–80 А, при этом дуга остаётся стабильной при условии корректно выставленного напряжения.

- Для нержавеющей проволоки скорость можно уменьшить ещё на 10–15% без ухудшения качества шва.

При снижении подачи важно контролировать сгорание конца проволоки и предотвращать «залипание». Это особенно актуально при сварке тонкостенных деталей, где даже кратковременное превышение тока вызывает прожоги.

Практически снижение скорости подачи рекомендуется сочетать с:

- Настройкой напряжения на трансформаторе в пределах нижней допустимой нормы для стабильного горения дуги.

- Использованием короткой дуги для сокращения потерь тепла и уменьшения токовой нагрузки.

- Переходом на импульсный режим, если это поддерживается аппаратом, для лучшего контроля над тепловложением при пониженных токах.

Такой подход позволяет добиться стабильной сварки при пониженном токе без потери качества соединения и без необходимости модернизации оборудования.

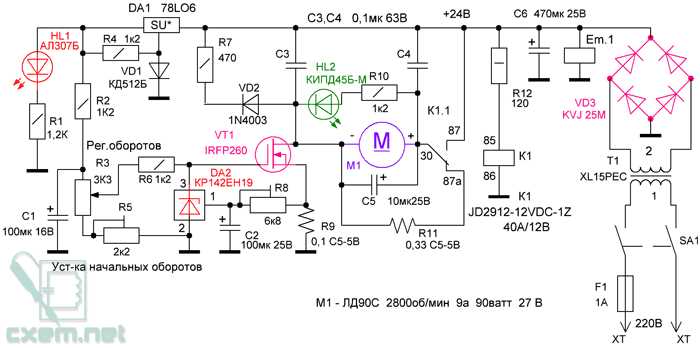

Использование обратной связи по току для стабилизации параметров

В современных полуавтоматах используется электронная схема, которая анализирует отклонения тока от заданных значений и корректирует его, что позволяет поддерживать стабильный режим сварки. Важно, что такая система не только стабилизирует ток, но и предотвращает перегрев устройства и перегрузки, что продлевает срок службы трансформатора.

Для эффективной работы обратной связи следует учитывать несколько факторов. В первую очередь, необходимо правильно настроить параметры регулирования. В случае слишком быстрого реагирования системы на изменения тока, могут возникнуть излишние колебания в выходных параметрах. Поэтому оптимальная настройка чувствительности системы имеет ключевое значение.

Рекомендуется: установить пределы изменения тока, которые не позволят системе быстро отклоняться от нормы, и задать медленные, плавные отклики на изменения внешних условий.

Кроме того, использование обратной связи по току особенно эффективно при выполнении сварочных работ с нестабильными характеристиками источника питания, таких как низкое напряжение в сети или резкие колебания нагрузки.

Интеграция системы обратной связи с современными трансформаторными полуавтоматами способствует улучшению качества сварного шва, снижению расхода проволоки и уменьшению расхода энергии.

Вопрос-ответ:

Какие способы снижения тока на трансформаторном полуавтомате наиболее эффективны?

Для снижения тока на трансформаторном полуавтомате можно использовать несколько методов. Один из них — это регулировка скорости подачи проволоки. Если уменьшить скорость подачи, это приведет к снижению тока, так как сварочный процесс становится менее интенсивным. Другой метод — настройка регулятора напряжения, что позволяет изменять параметры питания трансформатора и снизить ток. Также возможен выбор более подходящего диаметра проволоки, который напрямую влияет на силу тока.

Как изменение длины и сечения сварочного кабеля влияет на ток на трансформаторе?

Изменение длины и сечения сварочного кабеля оказывает существенное влияние на величину тока. Чем длиннее кабель, тем больше сопротивление, что приводит к увеличению потерь энергии и, следовательно, тока. Сечение кабеля также играет роль: чем меньше сечение, тем больше сопротивление и тем выше ток, необходимый для поддержания стабильной сварки. Поэтому рекомендуется использовать кабели с оптимальным сечением и минимальной длиной для минимизации потерь и уменьшения тока.

Что такое ступенчатое переключение обмоток и как это помогает снизить ток?

Ступенчатое переключение обмоток на трансформаторном полуавтомате — это метод, при котором переключаются различные обмотки в зависимости от требуемого тока. Когда требуется снизить силу тока, можно переключить трансформатор на обмотки с меньшим количеством витков, что позволит снизить напряжение и, как следствие, ток. Это помогает оптимизировать работу аппарата и снизить потребление энергии, особенно в условиях переменных сварочных процессов.

Как использование обратной связи по току влияет на стабильность сварочного процесса?

Обратная связь по току позволяет динамически регулировать параметры работы трансформатора, автоматически подстраивая его под изменения в процессе сварки. Когда сопротивление материала или его толщины изменяется, система обратной связи корректирует ток, обеспечивая стабильный сварочный процесс. Это особенно важно при работе с различными типами металлов, где стабильность тока напрямую влияет на качество шва и предотвращает перегрев оборудования.