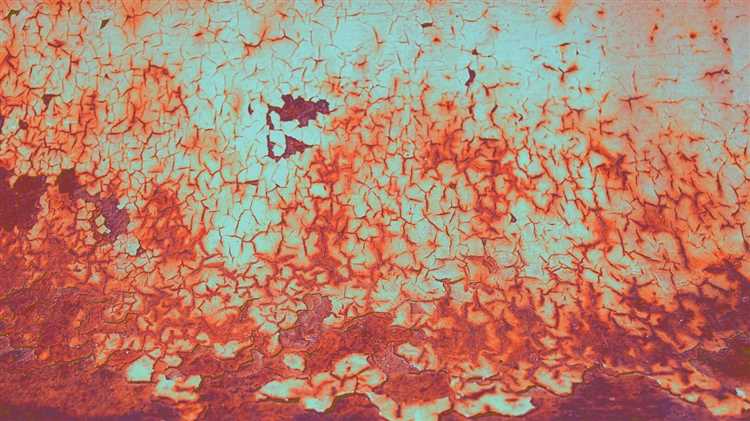

Коррозия металла приводит к потере прочности и функциональности конструкций, что влечёт за собой значительные затраты на ремонт и замену. Эффективная защита достигается выбором правильного покрытия, которое соответствует условиям эксплуатации и типу металла.

Цинковое покрытие обеспечивает гальваническую защиту, особенно эффективно для стали. Цинк выступает в роли жертвенного анода, замедляя коррозионные процессы. Такой способ оптимален для наружных конструкций и транспортных средств.

Порошковые покрытия создают прочный, устойчивый к механическим воздействиям и химикатам слой. Они применяются для бытовой техники, архитектурных элементов и деталей машин, где важна долговечность и эстетика.

Полимерные лакокрасочные покрытия позволяют получить комплексную защиту, включая барьер от влаги и кислорода. Важно выбирать материалы с высокой адгезией и стойкостью к ультрафиолету, что особенно актуально для наружных объектов.

Виды защитных покрытий для металла и их назначение

Гальванические покрытия применяются для создания тонкого слоя металла, например, цинка, никеля или хрома. Цинковое покрытие обеспечивает катодную защиту стали, замедляя процессы окисления. Никелевые и хромовые слои повышают износостойкость и декоративные свойства изделий.

Порошковое покрытие представляет собой нанесение сухого полимера с последующим запеканием. Оно образует прочный защитный слой, устойчивый к механическим повреждениям и ультрафиолету, что оптимально для наружных конструкций и оборудования.

Антикоррозионные грунты служат основой для последующего нанесения декоративных и защитных красок. Грунтовка с цинатовым наполнителем улучшает адгезию и дополнительно защищает металл от влаги и химических воздействий.

Органические лакокрасочные покрытия включают эмали и краски на основе эпоксидных, полиуретановых и акриловых смол. Они создают барьер для кислорода и воды, эффективно предотвращая ржавчину на открытых поверхностях.

Анодирование применяется к алюминию и его сплавам. Процесс создает оксидный слой толщиной до 20 микрон, значительно увеличивающий коррозионную стойкость и улучшая адгезию декоративных покрытий.

Металлизированные покрытия наносятся путем распыления расплавленного металла, обычно цинка или алюминия. Этот метод обеспечивает долговременную защиту от коррозии, особенно в условиях агрессивной среды, например, морского климата.

Химико-термические покрытия включают процессы нитроцементации и оксидирования, изменяющие структуру поверхности металла. Они увеличивают твердость и устойчивость к коррозии без изменения геометрии детали.

Выбор покрытия зависит от условий эксплуатации, состава металла и требуемого срока службы. Например, для защиты стальных конструкций в агрессивной среде рекомендуются порошковые покрытия с предварительной грунтовкой, а для декоративных элементов – гальванические слои с последующим лаком.

Особенности нанесения цинковых покрытий и их защита от ржавчины

Цинковые покрытия обеспечивают долговременную защиту стали за счёт жертвенного анодного действия. Для эффективной защиты важно соблюдать технологию нанесения и подготовку поверхности.

Перед нанесением цинка поверхность должна быть тщательно очищена от окалин, ржавчины и масел. Наиболее распространённые методы очистки – пескоструйная и химическая, обеспечивающие адгезию покрытия и предотвращающие коррозию под ним.

Нанесение цинка выполняется горячим цинкованием или электрохимическим методом. Горячее цинкование погружением в расплавленный цинк формирует прочный и равномерный слой толщиной от 50 до 100 микрон. Электрохимическое цинкование подходит для тонких деталей, но требует дополнительной пассивации для усиления коррозионной стойкости.

После нанесения цинка важно провести пассивацию поверхности – обработку химическими составами на основе хроматов или безхроматных альтернатив. Это значительно уменьшает образование белой ржавчины и продлевает срок службы покрытия.

Рекомендуется контролировать толщину покрытия с помощью толщиномеров – оптимальная толщина слоя цинка должна составлять не менее 70 микрон для объектов с интенсивной коррозионной нагрузкой.

Для дополнительной защиты применяют лакокрасочные материалы, устойчивые к УФ-излучению и механическим воздействиям. Лакокрасочные покрытия создают барьер и защищают цинковый слой от ускоренного износа.

Цинковые покрытия показывают высокую эффективность в агрессивных средах, включая морской климат и промышленные зоны, при условии правильного соблюдения технологического процесса нанесения и последующего ухода.

Преимущества полиуретановых и эпоксидных лакокрасочных покрытий

Полиуретановые покрытия обеспечивают высокую устойчивость к ультрафиолетовому излучению и сохраняют цвет и блеск до 10 лет эксплуатации. Их высокая эластичность позволяет компенсировать температурные расширения металла, снижая риск растрескивания. Полиуретан устойчив к воздействию агрессивных химикатов, включая масла и растворители, что делает его эффективным для промышленного применения.

Кроме того, полиуретановые ЛКМ обладают отличной адгезией к различным типам оснований, включая подготовленный металл и грунты на эпоксидной основе. Рекомендуется наносить в 2–3 слоя с промежуточной сушкой для достижения максимальной защиты от коррозии и механических повреждений.

Эпоксидные покрытия характеризуются высокой химической стойкостью, особенно к кислотам и щелочам, что делает их оптимальными для агрессивных сред. Они создают плотный, непроницаемый слой, который эффективно препятствует проникновению влаги и кислорода – основных факторов коррозии.

Эпоксидные ЛКМ имеют высокую адгезию к металлам и обеспечивают надежную защиту при толщине пленки от 100 до 300 микрон. Для повышения долговечности часто применяют двухкомпонентные эпоксидные системы, которые после полимеризации становятся устойчивыми к механическим нагрузкам и износу.

Рекомендованное применение включает предварительную очистку поверхности до степени Sa2,5 и нанесение грунтовочного слоя на эпоксидной основе для улучшения сцепления и дополнительной защиты от коррозии.

Сочетание эпоксидного грунта и полиуретанового финишного слоя формирует комплексную систему покрытия с высокой устойчивостью к внешним воздействиям и долговременной защитой металлоконструкций.

Роль порошковой окраски в защите металлических изделий

Порошковая окраска представляет собой технологию нанесения сухого порошка, который затем полимеризуется при высокой температуре, формируя плотное и равномерное защитное покрытие. Такая методика обеспечивает прочный барьер против коррозии, препятствуя воздействию влаги, кислорода и химических реагентов.

Толщина порошкового слоя обычно варьируется от 60 до 120 микрон, что значительно превышает стандартные значения жидких красок. Это обеспечивает долговременную защиту и устойчивость к механическим повреждениям, таким как царапины и истирание.

Основными преимуществами порошковой окраски являются высокая адгезия к поверхности металла и химическая стойкость к агрессивным средам, включая соли и кислоты. Особенно эффективна порошковая окраска для изделий, эксплуатируемых в условиях повышенной влажности и морского климата.

Подготовка поверхности перед нанесением включает пескоструйную обработку и обезжиривание, что повышает сцепление покрытия с металлом и предотвращает развитие локальной коррозии под покрытием. Отсутствие растворителей в порошковой окраске уменьшает риск пористости и образования трещин.

Порошковое покрытие оптимально для крупносерийного производства и изделий с комплексной геометрией, так как порошок равномерно наносится и заполняет труднодоступные участки. При этом технологический цикл сокращается за счет быстрого времени полимеризации – обычно 10-20 минут при температуре около 180-200 °C.

Рекомендовано использовать порошковую окраску для строительных конструкций, автомобильных деталей, бытовой техники и оборудования, требующих высоких антикоррозионных характеристик без частых ремонтов и повторных покрасок.

Использование анодирования для алюминиевых сплавов

Анодирование алюминиевых сплавов – электрохимический процесс создания оксидного защитного слоя толщиной от 5 до 25 микрон. Этот слой значительно увеличивает стойкость к коррозии и износу, улучшает адгезию лакокрасочных покрытий и декоративные свойства поверхности.

Процесс проводится в кислой электролитической ванне (чаще всего серная кислота с концентрацией 15-20%). Время и параметры анодирования регулируют толщину и пористость оксидного слоя, что напрямую влияет на защитные характеристики. Оптимальные условия для сплавов серии 6xxx – температура 18-22 °C, токовая плотность 1,2-2 А/дм², время 30-60 минут.

Анодированный слой устойчив к атмосферной и контактной коррозии, способен выдерживать эксплуатацию в агрессивных средах с рН от 4 до 9. Для повышения защитных свойств поры заполняют герметизирующими составами на основе никеля или хрома, что снижает водопроницаемость и предотвращает подслоевую коррозию.

Применение анодирования рекомендовано для деталей авиационной, автомобильной, строительной и электронной промышленности, где необходима долговечность и сохранение эстетики без дополнительной покраски. Для максимальной эффективности предварительная механическая обработка и обезжиривание поверхности обязательны.

Как выбирать покрытие в зависимости от условий эксплуатации

Выбор защитного покрытия металла напрямую зависит от окружающей среды и характера нагрузок. Для атмосферных условий с повышенной влажностью и агрессивными средами (морская соль, промышленные выбросы) предпочтительны покрытия с высокой коррозионной стойкостью – цинковое или эпоксидное с последующим лакокрасочным слоем. Они обеспечивают долговременную барьерную защиту и электрохимическую изоляцию.

В зонах с механическим износом и абразивным воздействием оптимальны полиуретановые и полиэфирные покрытия, которые обладают повышенной эластичностью и устойчивостью к трещинам. Такие покрытия сохраняют целостность поверхности при вибрациях и деформациях.

Для внутренних помещений с низкой влажностью и отсутствием химического воздействия допускаются лакокрасочные покрытия на основе акрилатов или алкидных смол, которые обеспечивают декоративный вид и минимальную защиту от коррозии.

В условиях высоких температур (свыше 150 °C) стоит использовать термостойкие покрытия – силиконовые или эпоксидные, модифицированные для сохранения стабильности при нагреве. Они предотвращают разрушение защитного слоя и сохраняют адгезию.

Если металл подвергается воздействию агрессивных химических реагентов, следует применять специальные химически стойкие покрытия, например, фторполимерные или эпоксидные с модифицированными добавками, обеспечивающие устойчивость к кислотам и щелочам.

При выборе покрытия важно учитывать тип металла, поскольку алюминиевые сплавы требуют анодирования или специализированных лакокрасочных систем для предотвращения оксидной пленки, а сталь – часто нуждается в цинковании или порошковом покрытии для защиты от ржавчины.

Условия эксплуатации под водой или в условиях постоянного контакта с влагой диктуют необходимость использования гидроизоляционных покрытий на основе эпоксидных или полиуретановых смол, обладающих низкой проницаемостью для воды.

Совмещение нескольких факторов, например, механических нагрузок и агрессивной среды, требует комплексных систем с многоуровневой защитой: грунтование, цинкование и завершающее покрытие из полиуретана или эпоксидной краски.

Проверка совместимости покрытия с условиями эксплуатации проводится через тестирование на адгезию, устойчивость к воздействию агрессивных сред и механическим воздействиям. Важно также учитывать срок службы и необходимость последующего ремонта или обновления покрытия.

Итоговый выбор основывается на конкретных параметрах: температура, влажность, химическая активность среды, нагрузка на покрытие и тип металла. Правильно подобранное покрытие минимизирует коррозионные процессы и обеспечивает долговременную эксплуатацию металлоконструкций.

Правила подготовки поверхности перед нанесением защитного слоя

Качество защиты металла напрямую зависит от правильной подготовки поверхности. Перед нанесением покрытия необходимо удалить все загрязнения, ржавчину и остатки старых покрытий.

- Удаление загрязнений:

- Использовать обезжириватели на растворительной основе, подходящие для типа металла.

- Промыть поверхность чистой водой и высушить, чтобы исключить наличие влаги.

- Удаление коррозии и окалин:

- Механическая очистка – шлифовка, пескоструйная обработка или применение металлических щеток.

- Химическая обработка – использование пассиваторов и преобразователей ржавчины с контролируемым временем выдержки.

- Выравнивание и подготовка профиля:

- Для улучшения адгезии требуется создать шероховатость поверхности с параметрами Rz 40–80 мкм.

- Пескоструйная обработка обеспечивает стабильный профиль, необходимый для большинства лакокрасочных и порошковых покрытий.

- Контроль влажности и чистоты:

- Влажность поверхности должна быть ниже 5%, чтобы избежать дефектов адгезии.

- Поверхность должна быть свободна от пыли, масла и других загрязнений непосредственно перед нанесением покрытия.

- Использование грунтовок:

- Выбирать грунтовку в соответствии с типом металла и покрытием.

- Наносить грунт сразу после подготовки поверхности для предотвращения образования новой коррозии.

Соблюдение этих правил обеспечивает максимальную долговечность защитного слоя и предотвращает преждевременное разрушение металла.