Электрическая дуга – это устойчивое газовое разрядное явление, возникающее при размыкании контактов под нагрузкой. Температура в зоне дуги достигает 6000–8000 °C, что приводит к моментальному плавлению металлических поверхностей контактов, их разрушению и образованию оксидных включений. В результате аппарат быстро теряет рабочие характеристики, повышается переходное сопротивление, а риск аварии возрастает.

Основная опасность дуги в аппаратах и контакторах связана с выделением огромного количества тепла и ультрафиолетового излучения. Это вызывает эрозию контактных площадок, их пригар и последующее залипание. На практике это приводит к невозможности разрыва цепи в критический момент или ложным отключениям оборудования.

Кроме теплового разрушения, дуга сопровождается мощным электромагнитным импульсом, способным нарушать работу соседних цепей управления и связи. В установках среднего и высокого напряжения дуговой разряд вызывает выбросы горячих газов и металлических брызг, создавая угрозу пожара и поражения обслуживающего персонала.

Для снижения рисков рекомендуется применять аппараты с дугогасительными устройствами: воздушными камерами, магнитным дутьём или вакуумной коммутацией. Контакторы с медно-вольфрамовыми контактами показывают повышенную стойкость к эрозии. Также необходимо регулярно проводить визуальный осмотр состояния контактов и проверку затяжки соединений под нагрузкой.

Причины возникновения электрической дуги при размыкании контактов

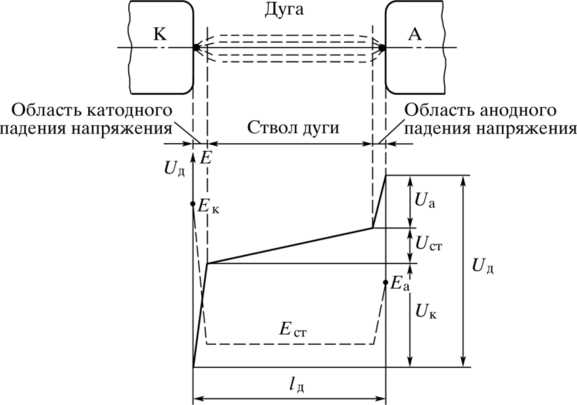

Электрическая дуга образуется в момент разрыва цепи из-за резкого увеличения сопротивления в зоне контактов и появления промежутка, заполненного ионизированным газом. Это явление сопровождается локальным повышением температуры до 6000 °C и выделением плазмы, способной поддерживать ток даже после физического размыкания контактов.

Основные причины возникновения дуги при размыкании контактов:

- Высокая нагрузка цепи. При отключении индуктивных или мощных потребителей возникает значительное перенапряжение. Энергия, запасённая в индуктивности, стремится продолжить протекание тока, формируя разряд между расходящимися контактами.

- Повышенное контактное сопротивление. Наличие загрязнений, окислов или механических дефектов увеличивает локальное сопротивление в зоне контактов, что вызывает перегрев и преждевременное ионизирование воздуха при размыкании.

- Медленное размыкание контактов. При низкой скорости разрыва создаётся благоприятная среда для устойчивого формирования дугового промежутка. Чем меньше скорость размыкания, тем выше вероятность образования дуги.

- Индуктивный характер нагрузки. В цепях с трансформаторами, электродвигателями или катушками задержка изменения тока после разрыва создаёт условия для перенапряжения и пробоя между контактами.

- Высокое напряжение в цепи. При напряжении выше 250 В вероятность самопроизвольного пробоя воздушного промежутка резко возрастает, особенно при плохих условиях отключения и отсутствии дугогасительных средств.

- Недостаточная разрывная способность контактора. Использование аппаратов без расчёта на конкретный уровень отключаемого тока приводит к образованию дуги, которую устройство не способно погасить самостоятельно.

Для снижения вероятности возникновения дуги рекомендуется:

- Применять контакторы и аппараты с дугогасительными камерами, рассчитанными на отключаемую мощность.

- Обеспечивать регулярную очистку контактных поверхностей от загрязнений и окислов.

- Контролировать скорость размыкания контактов, используя механизмы ускоренного разрыва.

- Устанавливать варисторы, RC-цепочки или дугогасительные катушки в цепях с индуктивной нагрузкой.

- Проводить расчёт отключаемых токов и выбирать аппаратуру с соответствующим классом отключения.

Игнорирование этих факторов приводит к ухудшению качества коммутации, перегреву контактов, ускоренному износу аппаратов и риску возгорания оборудования.

Воздействие дуги на контактные поверхности и их разрушение

Электрическая дуга вызывает интенсивное термическое, механическое и химическое воздействие на рабочие поверхности контактов. В момент размыкания цепи температура в зоне дуги может превышать 5000 °C, что значительно выше температуры плавления большинства металлов, применяемых для контактных элементов.

Основные процессы, происходящие на поверхности контактов при действии дуги:

- Плавление и испарение металла. Из-за высокой температуры контактный материал начинает плавиться, образуя кратеры и расплавленные участки, которые при остывании превращаются в зоны с пониженной проводимостью.

- Образование микротрещин. Резкие перепады температуры вызывают термические напряжения, приводящие к появлению трещин и отслоений, нарушающих целостность рабочей поверхности.

- Разбрызгивание расплава. Давление паров металла в дуговом промежутке приводит к выбросу мельчайших капель расплавленного материала, что ускоряет износ и загрязняет внутреннее пространство аппарата.

- Окисление контактного материала. В зоне горения дуги происходит активное взаимодействие металла с кислородом и ионизированными газами, что формирует плотную оксидную пленку с высокой переходной устойчивостью.

Всё это снижает проводимость контактов, увеличивает контактное сопротивление и повышает тепловые потери. Со временем ухудшается надёжность замыкающих элементов, увеличивается вероятность локального перегрева и повторного образования дуги при замыкании.

Чтобы минимизировать разрушение контактных поверхностей, применяют следующие меры:

- Использование контактных материалов с высокой дугостойкостью: серебряные сплавы с кадмием, никелем или вольфрамом.

- Конструктивное разделение контактов с дугогасительными камерами, снижающими продолжительность горения дуги.

- Регулярная профилактика: проверка состояния контактных поверхностей, зачистка окислов и контроль износа контактных групп.

- Применение устройств, ограничивающих перенапряжения и отключающих дугу в начальный момент её возникновения.

Игнорирование этих мер приводит к ускоренному выходу оборудования из строя, увеличению риска аварийных отключений и снижению электрической безопасности установки.

Опасность термического повреждения изоляции и корпусов аппаратов

Электрическая дуга выделяет тепло с плотностью до 6000–8000 °C в зоне столба дуги. Такое тепловое воздействие вызывает немедленное разрушение изоляционных материалов, даже тех, которые рассчитаны на кратковременные перегрузки. Органические компаунды, лаки и пластики начинают терять диэлектрические свойства уже при температурах свыше 120–180 °C, а их возгорание происходит при 250–300 °C.

Повреждение изоляции приводит к снижению электрической прочности между токоведущими частями и корпусом аппарата. Это становится причиной межфазных замыканий и пробоев на землю. Особенно опасно, что термический перегрев затрагивает скрытые участки изоляции, что затрудняет диагностику и повышает риск повторного возникновения аварийной ситуации.

Корпуса аппаратов из термореактивных пластиков и металла также подвергаются разрушению. Пластики плавятся или обугливаются, создавая проводящие отложения. Металлические детали теряют механическую прочность при локальном нагреве выше 300–400 °C, что приводит к деформации контактных узлов, нарушению их геометрии и ухудшению прижатия контактов.

Для снижения риска рекомендуется применять дугогасительные устройства, тепловые экраны и использовать материалы с повышенной термостойкостью, такие как керамика или фторопласты в зонах высокой нагрузки. Обязателен регулярный осмотр изоляции на наличие термических повреждений, растрескивания и следов перегрева, особенно в узлах коммутации.

Риск возникновения пожара из-за электрической дуги

Электрическая дуга при пробое изоляции или разрыве контактов выделяет температуру до 3000 °C, способную воспламенить окружающие горючие материалы. В аппаратах и контакторах дуга возникает в местах с ухудшенным контактом или повреждённой изоляцией, что приводит к локальному перегреву и возгоранию.

Пожар часто начинается с нагрева пластиковых корпусов, проводов и изоляционных материалов, не рассчитанных на воздействие дуги. Искры и брызги расплавленного металла дополнительно увеличивают площадь поражения и могут вызвать распространение огня на соседние компоненты и конструкции.

Для снижения риска пожара важно регулярно контролировать состояние контактов и изоляции, предотвращая развитие дуги. Рекомендуется применять аппараты с дугогасительными устройствами и контролем температуры. В местах установки аппаратов следует использовать негорючие материалы и обеспечивать достаточную вентиляцию.

Автоматические защитные устройства, такие как УЗО и тепловые реле, уменьшают продолжительность дугового разряда и снижают вероятность возгорания. При выявлении признаков дуги (искрение, запах гари, обугливание) требуется немедленная замена повреждённых элементов и проверка системы.

Влияние дуги на работу смежного оборудования и цепей

Электрическая дуга в аппаратах и контакторах вызывает скачки напряжения и импульсные помехи, которые распространяются по электрическим цепям. Эти перенапряжения могут нарушать работу чувствительной электроники, приводить к сбоям в управлении и выходу из строя вспомогательных устройств.

Дуга способствует появлению электромагнитных помех, которые влияют на сигнальные линии и могут привести к ложным срабатываниям защитных реле, программируемых логических контроллеров и измерительных приборов. В ряде случаев это вызывает аварийные остановки технологического оборудования.

Повторяющиеся дуговые разряды ускоряют деградацию изоляции в смежных цепях, что снижает общий ресурс оборудования и повышает риск коротких замыканий и пожаров. Изоляционные материалы подвергаются термическому и химическому воздействию озона и оксидов, образующихся при горении дуги.

Для снижения негативного влияния дуги необходимо устанавливать защитные фильтры подавления импульсов, использовать дугогасительные камеры и регулярно контролировать состояние контактных групп. Рекомендуется применять аппараты с улучшенной конструкцией контактных систем и системами быстрого отключения для минимизации времени горения дуги.

Поддержка качественного технического обслуживания и своевременная замена изношенных компонентов снижает риск распространения повреждений на смежные устройства и цепи.

Способы защиты контакторов и аппаратов от дуговых разрядов

Основной метод защиты – применение дугогасительных камер и экранов, которые ограничивают распространение дуги и ускоряют её гашение. Камеры изготавливаются из негорючих материалов с высокой теплопроводностью, что снижает температуру дуги и препятствует её поддержанию.

Контроль и снижение напряжения при размыкании достигается с помощью конденсаторов или RC-цепочек, подключаемых параллельно контактам. Они снижают скорость нарастания напряжения и минимизируют вероятность возникновения дуги.

Использование контакторов с самозатухающими контактами – конструктивное решение с контактами из специальных сплавов и покрытиями, повышающими стойкость к эрозии и ускоряющими разрыв дуги.

Введение быстродействующих размыкателей и электронных защит позволяет максимально сократить время воздействия дуги, снижая тепловую нагрузку на контакты и окружающие элементы.

Регулярное техническое обслуживание и контроль состояния контактов необходимы для своевременного выявления эрозии, нагара и других повреждений, способствующих возникновению дуговых разрядов.

Использование автоматических систем очистки контактов улучшает контактную поверхность и уменьшает вероятность дуги при повторных коммутациях.

Дополнительно эффективна установка дугогасительных прерывателей и контакторов с магнитным дугогасителем, направляющим дугу в специальную камеру для быстрого гашения.

Вопрос-ответ:

Почему электрическая дуга появляется именно при размыкании контактов в аппаратах и контакторах?

Электрическая дуга возникает из-за прерывания тока в цепи с высокой энергией. Когда контакты размыкаются, между ними остается небольшой зазор, через который ток пытается продолжать течь. Возникает ионизация воздуха, в результате чего возникает устойчивый электрический разряд — дуга. Этот процесс зависит от величины напряжения, силы тока и скорости размыкания. Чем выше напряжение и ток, тем больше вероятность образования дуги и её продолжительности.

Какие последствия для контакторов вызывает воздействие дуги на контактные поверхности?

Воздействие дуги приводит к интенсивному нагреву и расплавлению металла контактов. Из-за высоких температур происходит испарение и выброс частиц, что приводит к эрозии и деформации контактных поверхностей. В результате снижается надёжность контактов, увеличивается сопротивление на месте соединения, ухудшается проводимость и возрастает риск возникновения новых дуговых разрядов. Постоянное воздействие дуги сокращает срок службы аппарата и может вызвать выход его из строя.

Какие меры защиты применяются для предотвращения повреждений аппаратов из-за электрической дуги?

Для защиты аппаратов используют специальные дугогасительные камеры и материалы, которые снижают интенсивность и длительность дуги. Устанавливают дугогасительные решётки, магнитные дугогасители и камеры с заполнением из газов, затрудняющих горение дуги. Также применяют быстродействующие размыкающие механизмы, которые уменьшают время горения дуги. В ряде случаев используют дополнительные защитные устройства, контролирующие параметры тока и отключающие цепь при возникновении дуги.

Как электрическая дуга влияет на безопасность электроустановок и персонала?

Дуга создаёт высокий риск возгорания из-за высокой температуры и искрообразования, что может привести к пожару внутри аппарата или рядом с ним. Кроме того, дуга сопровождается выделением опасных ультрафиолетовых лучей и горячих брызг расплавленного металла, что представляет угрозу для людей при обслуживании оборудования. Возникновение дуги может привести к выходу из строя систем защиты и аварийным отключениям, что влияет на безопасность всей электроустановки.

Каким образом дуговой разряд может повредить изоляцию и корпуса электрических аппаратов?

Высокая температура дуги вызывает оплавление и обугливание изоляционных материалов, что снижает их электрическую прочность. Повреждённая изоляция перестаёт эффективно предотвращать токи утечки и короткие замыкания. Кроме того, нагрев и искровые выбросы могут повредить корпус аппарата, вызывая трещины или деформации. Эти повреждения ухудшают общую надёжность и повышают риск дальнейших отказов и аварий.

Почему электрическая дуга в контакторах приводит к ускоренному износу оборудования?

Электрическая дуга при размыкании или замыкании контактов создает высокотемпературный разряд, который повреждает контактные поверхности. Это вызывает эрозию металла, образование микротрещин и образование оксидных пленок. В результате контакт ухудшается, увеличивается сопротивление и снижается надежность аппарата. Со временем износ достигает критического уровня, что ведет к необходимости замены деталей или всего контактора.