Залипание электрода – одна из самых распространённых проблем при ручной дуговой сварке с использованием инвертора. Этот эффект проявляется, когда электрод прочно прилипает к поверхности металла и не отделяется без рывка. Такое поведение не только затрудняет работу, но и негативно влияет на качество шва и срок службы оборудования.

Одной из технических причин залипания является недостаточный сварочный ток. При пониженных значениях тока дуга становится нестабильной, а тепло, выделяемое в зоне контакта, недостаточно для поддержания горения дуги. Рекомендуется проверять соответствие установленного тока типу электрода и толщине свариваемого металла. Например, для электрода Ø3 мм оптимальный ток составляет 90–120 А в зависимости от положения шва и типа соединения.

Кроме тока, большую роль играет подготовка поверхности металла. Наличие окалины, ржавчины или влаги снижает стабильность зажигания дуги и повышает риск залипания. Даже при использовании инверторов с функцией Hot Start неочищенная поверхность может привести к прерывистой дуге и залипанию электрода. Поверхности следует зачищать до металлического блеска при помощи щётки или болгарки.

Важно учитывать и характеристики самих электродов. Низкосортные или отсыревшие электроды хуже зажигаются и склонны к залипанию. Для стабильной работы предпочтительнее использовать проверенные марки, хранившиеся в сухом месте при температуре не ниже +10 °C. При сомнениях электроды можно предварительно прокалить в печи при температуре 250–300 °C в течение одного часа.

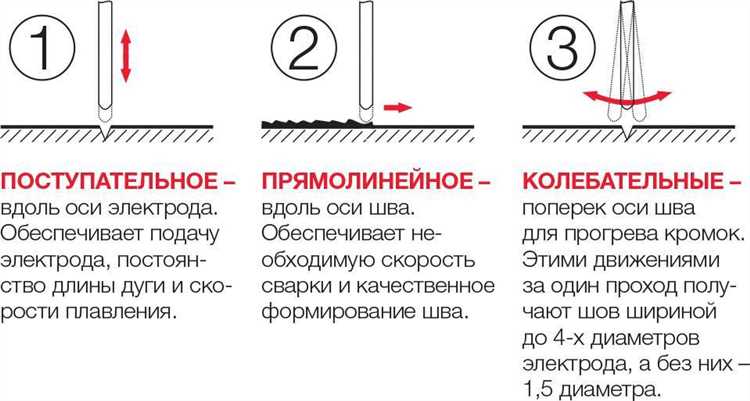

Также залипание может быть связано с техникой работы. Если электрод подводится к металлу под слишком острым углом или при попытке зажечь дугу без лёгкого касания, вероятность залипания возрастает. Начинать сварку рекомендуется с кратковременного касания и немедленного отведения электрода на 2–3 мм от поверхности, чтобы стабилизировать дугу.

Как влияет сила тока на залипание электрода

Недостаточная сила сварочного тока – одна из основных причин залипания электрода. При низком значении тока дуга становится нестабильной, а температура на конце электрода недостаточна для эффективного плавления. В результате электрод прилипает к металлу, не успевая сформировать полноценную дугу. Особенно это заметно при использовании электродов диаметром 3,2 мм и более, когда ток менее 90–100 А.

Чрезмерное снижение тока также вызывает резкое падение напряжения дуги и потерю ионизации воздушного промежутка между электродом и изделием. Это приводит к постоянным перерывам в дуге и образованию капель металла на кончике электрода, которые схватываются с поверхностью заготовки.

Для каждого типа электрода и толщины металла существует рекомендованный диапазон силы тока. Например, для рутиловых электродов Ø2,5 мм оптимальный ток – 70–90 А, для Ø3,2 мм – 90–130 А. Если выставить ток ниже нижней границы, прилипание почти гарантировано.

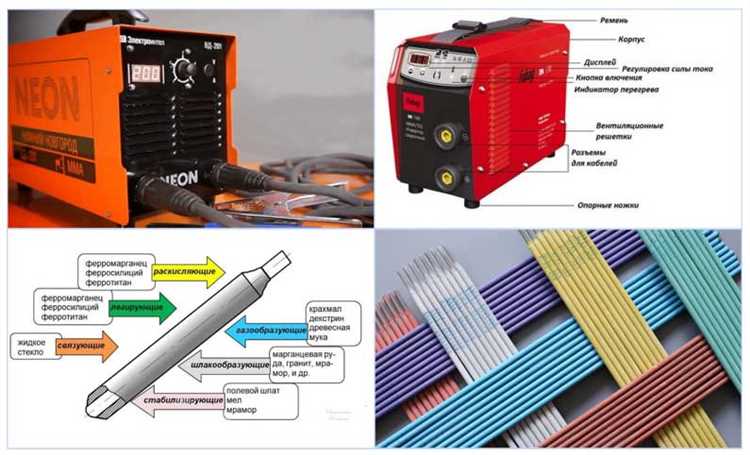

Избыточный ток также может спровоцировать проблемы, но не в виде залипания, а в форме прожогов, разбрызгивания и нестабильности сварного шва. Поэтому необходимо точно настраивать инвертор в зависимости от материала, толщины и типа электрода. Использование амперметра или встроенного дисплея аппарата позволяет избежать ошибок при настройке.

Рекомендация: при частом залипании стоит увеличить силу тока на 5–10 А и проверить, стабилизируется ли горение дуги. Также важно, чтобы инвертор поддерживал выбранный ток без просадок, особенно при работе от генератора или слабой электросети.

Роль угла наклона электрода при ручной дуговой сварке

Угол наклона электрода оказывает прямое влияние на устойчивость дуги, глубину проплавления и вероятность залипания. При ручной дуговой сварке оптимальный наклон электрода назад по направлению движения составляет 15–20° при нижнем положении шва. Это обеспечивает равномерный прогрев зоны сварки и предотвращает резкое снижение напряжения дуги.

Если угол слишком мал (менее 10°), электрод движется почти вертикально, что повышает риск залипания из-за недостаточного прогрева расплавленного металла и скапливания шлака. При наклоне более 30° дуга становится нестабильной, а основная часть тепла уходит в сторону, не вовлекая кромки деталей, что также способствует залипанию.

При сварке вертикальных швов угол наклона регулируется в пределах 5–15°, в зависимости от техники (снизу вверх или сверху вниз). В этом случае важно избегать перпендикулярного положения, особенно при толстых электродах, так как холодный металл в основании не успевает прогреваться, и электрод прилипает к детали.

Для уверенного контроля дуги сварщику необходимо визуально отслеживать расстояние между электродом и сварочной ванной. При правильном угле наклона наблюдается устойчивая дуга и отсутствие скачков напряжения. Изменение угла во время сварки допускается лишь при переходе на другой участок шва – резкие повороты электрода в процессе ведут к неравномерному прогреву и залипанию на переходных участках.

Почему залипает электрод при контакте с холодной заготовкой

Контакт электрода с холодной металлической заготовкой сопровождается резким отводом тепла от дуги. Это вызывает нестабильность горения и повышает риск залипания. Температура поверхности заготовки оказывает прямое влияние на формирование дуги в начальный момент розжига.

При холодной заготовке тепловая энергия от дуги мгновенно рассеивается в металле, не позволяя расплавить покрытие электрода и начать устойчивое горение. В результате создаётся кратковременный контакт с недостаточным напряжением для ионизации воздушного промежутка, что приводит к прилипанию электрода к поверхности.

Рекомендуется предварительно прогревать массивные детали до температуры не ниже 50–60 °C, особенно при работе с толстыми или сильно охлаждёнными заготовками. Это существенно снижает тепловой отвод в момент розжига и стабилизирует дугу.

Также важно использовать правильный режим сварки: недостаточный сварочный ток при контакте с холодной поверхностью усугубляет ситуацию. Оптимально увеличить ток на 10–15% от стандартного значения, если сварка начинается на холодной заготовке, особенно при применении электродов с основным покрытием.

Хранение заготовок при отрицательной температуре дополнительно повышает риск прилипания. В таких случаях перед сваркой необходимо удалить иней и конденсат, чтобы исключить паразитное сопротивление и короткие замыкания при поджигании дуги.

Насколько важно состояние покрытия электрода

Покрытие электрода выполняет несколько ключевых функций: стабилизация дуги, защита сварочной ванны от кислорода и влаги, формирование шлака и легирование металла шва. Его целостность напрямую влияет на устойчивость горения дуги и вероятность залипания при начале сварки.

Если покрытие повреждено, имеет трещины, сколы или отслаивается, электрод теряет способность формировать защитную газовую среду. В результате дуга становится нестабильной, металл заготовки окисляется, а электрод залипает в момент касания, особенно при работе на малых токах.

Повышенная влажность покрытия также приводит к ухудшению сварочного процесса. Впитанная влага испаряется в зоне дуги, вызывая микровзрывы, нестабильное горение и повышенный риск залипания. Визуально влажный электрод может не отличаться от сухого, поэтому хранение должно осуществляться в герметичных контейнерах или сухих шкафах при температуре не ниже +15 °C.

Перед началом сварки рекомендуется визуально осматривать каждый электрод. Наличие сколов, пятен коррозии на стержне или непрокалённого слоя – повод не использовать такой расходник. При сомнениях лучше выполнить пробное зажигание на ненужной заготовке.

Для восстановление свойств допускается прокалка электродов в соответствии с требованиями производителя. Например, для рутиловых марок – 100–150 °C в течение 1–2 часов. Но повторный нагрев не исправит полностью разрушенное или отслоившееся покрытие.

Состояние обмазки критично при сварке переменным током и на низких токах. В этих режимах электрод особенно чувствителен к отклонениям, и даже незначительные дефекты покрытия увеличивают вероятность залипания при поджиге и в процессе ведения шва.

Что происходит при попытке сварки на загрязнённой поверхности

При наличии на поверхности металла загрязнений – ржавчины, масла, краски, окалины или влаги – стабильное горение дуги нарушается уже в момент касания электрода. Такие примеси увеличивают сопротивление и ухудшают контакт с основанием, из-за чего электрод залипает практически сразу после поджига дуги.

Загрязнения действуют как барьер между электродом и основным металлом, препятствуя формированию полноценной сварочной ванны. В результате:

- дуга не стабилизируется и гаснет;

- покрытие электрода начинает оплавляться неравномерно;

- сварочный ток уходит на преодоление сопротивления загрязнений, а не на плавление металла;

- на поверхности остаются поры, включения и наплывы шлака.

Особенно критична влага: она вызывает микровзрывы и активное шлакообразование, что полностью лишает управления процессом. При попытке продолжить сварку электрод залипает повторно или вовсе не зажигается.

Перед началом сварки необходимо обеспечить качественную подготовку поверхности:

- удалить ржавчину и окалину металлической щёткой или шлифовальным кругом;

- обезжирить участок ацетоном или растворителем;

- просушить металл при комнатной температуре либо с использованием технического фена;

- проверить, нет ли остатков лакокрасочных покрытий.

Пренебрежение подготовкой неизбежно приводит к залипанию электрода, нестабильной дуге и браку в сварном шве. Очистка – обязательный шаг, особенно при работе с низкоуглеродистыми и конструкционными сталями, чувствительными к примесям на поверхности.

Как нестабильное напряжение питания влияет на дугу

Нестабильное напряжение питания инвертора напрямую влияет на качество сварочной дуги и увеличивает вероятность залипания электрода. При снижении напряжения ниже минимального порога происходит ослабление дугового разряда, что вызывает снижение температуры в зоне сварки и ухудшение расплавления электрода.

При скачках напряжения наблюдается непредсказуемое изменение силы тока, из-за чего дуга становится прерывистой. Это приводит к недостаточному нагреву электрода, ухудшению стабильности и частым контактам с основным металлом, что провоцирует залипание.

В условиях нестабильного питания защитный газ может поступать с перебоями (если используется полуавтомат), что дополнительно снижает качество дуги и увеличивает адгезию электродного покрытия к сварочной ванне.

Для снижения негативного воздействия рекомендуется использовать стабилизаторы напряжения или источники питания с функцией автоматической компенсации колебаний. Также важно проверять состояние электропроводки и контактов, чтобы минимизировать потери и падения напряжения.

В случае работы на объектах с нестабильной электросетью следует выбирать инверторы с расширенным диапазоном рабочих напряжений и встроенными защитами от перенапряжения и просадок.

| Проблема | Влияние на дугу | Рекомендации |

|---|---|---|

| Пониженное напряжение | Ослабленная, прерывистая дуга, снижение температуры | Использовать стабилизаторы, проверять электропроводку |

| Перебои и скачки | Нестабильный ток, частые залипания электрода | Выбирать инверторы с компенсацией напряжения |

| Плохой контакт питания | Падение напряжения, снижение качества сварки | Проверять и укреплять электрические соединения |

Какие ошибки при поджиге дуги приводят к залипанию

Частая причина залипания электрода – неправильный угол и расстояние при поджиге дуги. Если электрод слишком плотно прижимается к металлу или дуга не успевает стабилизироваться, происходит резкий перегрев зоны контакта и прилипание.

Использование чрезмерно высокого тока на этапе поджига увеличивает риск залипания. Слишком сильный ток приводит к быстрому плавлению электрода без формирования стабильной дуги. Оптимальный ток должен соответствовать толщине электрода и типу металла.

Неправильное движение электрода в момент поджига – ещё одна ошибка. Залипание часто возникает при попытке резко сдвинуть электрод по поверхности сразу после касания. Это создает нестабильный контакт и приводит к перегреву и прилипаниям.

Недостаточная очистка поверхности металла перед сваркой усложняет поджиг дуги и способствует залипанию. Остатки окалины, ржавчины или грязи мешают установлению равномерного электрического контакта, вызывая прилипание электрода.

Нарушение полярности сварочного инвертора может влиять на характер поджига и увеличивать вероятность залипания, особенно при сварке тонких материалов и с определёнными типами электродов.

Рекомендуется перед началом сварки контролировать и регулировать параметры инвертора, использовать правильную технику касания и отведения электрода, а также обеспечивать качественную подготовку поверхности. Это значительно снижает риск залипания электрода при поджиге дуги.

Вопрос-ответ:

Почему электрод при сварке инвертором может залипать сразу после поджига дуги?

Залипание электрода сразу после поджига часто связано с неправильным выбором сварочного тока. Если ток слишком низкий, дуга неустойчива, и металл не прогревается достаточно быстро, из-за чего электрод прилипает к детали. Также причина может быть в плохом контакте между электродом и деталью, из-за загрязнений или окислов на поверхности. Важно очистить поверхность перед началом работы и подобрать оптимальный ток для конкретного типа электрода и толщины металла.

Как влияет влажность электрода на вероятность его залипания во время сварки инвертором?

Влажность электрода оказывает серьёзное влияние на процесс сварки. Если покрытие электрода впитало влагу, при поджигании дуги выделяется водород, что ухудшает стабильность дуги и способствует залипанию. Кроме того, влага вызывает пористость шва и ухудшает качество соединения. Чтобы избежать этого, электроды следует хранить в сухом месте, желательно в специальных контейнерах с контролем влажности или в электродных печах перед сваркой.

Можно ли избежать залипания электрода при сварке тонколистового металла с помощью инвертора?

Да, избежать залипания на тонколистовых деталях можно, правильно настроив параметры аппарата и соблюдая технологию сварки. Для тонких металлов рекомендуется использовать меньший сварочный ток и выбирать электроды с тонким покрытием. Также важен правильный угол наклона электрода и непрерывное движение, чтобы дуга была стабильной и металл не перегревался в одном месте. Иногда полезно уменьшить длину дуги, чтобы не создавать слишком большой тепловой нагрузки.

Как неправильная подготовка поверхности влияет на залипание электрода при сварке инвертором?

Если поверхность металла загрязнена, покрыта ржавчиной, маслом или краской, контакт электрода с металлом ухудшается. При сварке инвертором такие загрязнения мешают образованию качественной дуги, создают нестабильность, что приводит к прилипанию электрода. Для предотвращения залипания необходимо тщательно очистить и обезжирить рабочую зону перед началом сварки. В противном случае может понадобиться увеличивать силу тока, что дополнительно усложняет процесс и снижает качество шва.