Выбор насоса для жидкостной системы охлаждения напрямую влияет на эффективность теплоотвода и надежность оборудования. Ключевым параметром при подборе является производительность насоса, измеряемая в литрах в минуту (л/мин), которая должна соответствовать объему охлаждаемой жидкости и температурному режиму системы.

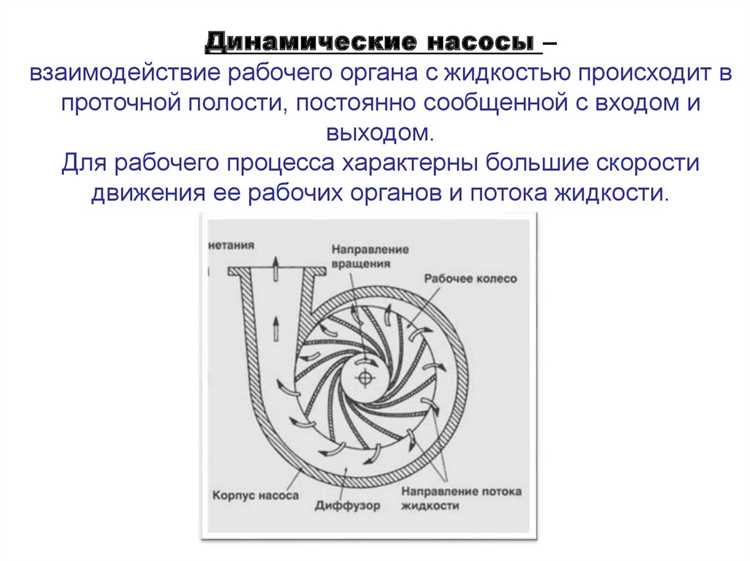

Центробежные насосы применяются в большинстве промышленных и бытовых систем благодаря способности создавать стабильный поток при умеренном давлении. Они подходят для систем с низкой вязкостью охлаждающей жидкости и обеспечивают низкий уровень шума и вибрации.

Шестеренные и мембранные насосы используются в условиях, где требуется высокая точность подачи жидкости или работа с агрессивными теплоносителями. Шестеренные насосы обеспечивают стабильный объем жидкости, а мембранные – герметичность и защиту от утечек.

При проектировании системы охлаждения важно учитывать не только тип насоса, но и параметры подключения, материалы рабочих частей и возможность интеграции с системой управления. Оптимальный насос увеличивает срок службы оборудования и снижает энергозатраты.

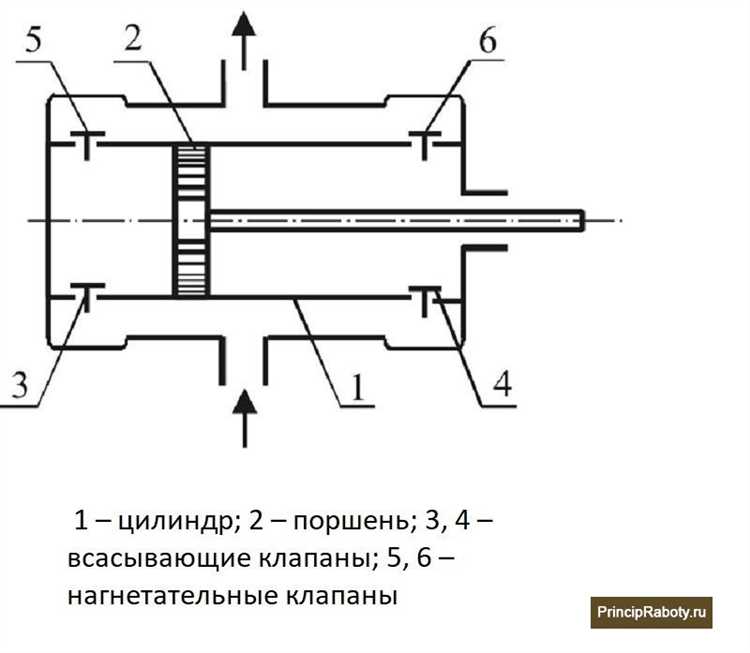

Особенности центробежных насосов в системах охлаждения

Центробежные насосы в системах жидкостного охлаждения обеспечивают высокую производительность при относительно низком уровне шума и вибрации. Они способны поддерживать стабильный поток жидкости при рабочих давлениях до 10 бар, что соответствует требованиям большинства промышленных и компьютерных систем охлаждения.

Ключевое преимущество центробежных насосов – способность создавать постоянный напор при переменных расходах жидкости. Это особенно важно для адаптации системы к изменяющимся тепловым нагрузкам без риска перегрева компонентов.

Конструктивно центробежные насосы обычно включают рабочее колесо с лопатками, которые при вращении передают энергию жидкости, преобразуя механическую энергию в кинетическую. Для повышения эффективности рекомендуется выбирать модели с гидравлическим КПД не ниже 65-70%.

Материалы корпуса и рабочего колеса должны обеспечивать коррозионную стойкость и долговечность при эксплуатации с охлаждающими жидкостями на основе этиленгликоля или пропиленгликоля. Часто используются нержавеющая сталь или специальные полимерные композиты.

Для систем с ограниченным пространством и необходимостью бесшумной работы подходят насосы с магнитной муфтой, исключающей механическое уплотнение и снижая риск протечек. Их использование повышает надежность и минимизирует техническое обслуживание.

При подборе центробежного насоса важно учитывать рабочий диапазон температур охлаждающей жидкости, обычно от -40 до +120 °C, а также вязкость и плотность среды, поскольку эти параметры влияют на характеристики потока и энергоэффективность.

Регулировка производительности чаще всего осуществляется изменением скорости вращения двигателя с помощью частотных преобразователей, что позволяет точно поддерживать заданные параметры охлаждения и снижать энергопотребление.

Рекомендуется интеграция насосов с системами мониторинга давления и температуры, что обеспечивает оперативное выявление отклонений и предотвращает аварийные ситуации, связанные с нарушением циркуляции жидкости.

Применение погружных насосов для циркуляции охлаждающей жидкости

Погружные насосы активно используются в жидкостных системах охлаждения, где требуется надежная циркуляция жидкости на глубине или в закрытых резервуарах. Их конструктивное исполнение позволяет избежать утечек и снизить вибрационные нагрузки на систему.

Основные параметры, определяющие выбор погружного насоса для охлаждения:

- Диапазон производительности – от 1 до 50 м³/ч в промышленных установках.

- Максимальное давление на выходе – до 10 бар, что обеспечивает стабильное движение жидкости по системе.

- Температура перекачиваемой жидкости – от -10°C до +90°C, что подходит для большинства охлаждающих сред.

- Материал корпуса – нержавеющая сталь или высокопрочный пластик, устойчивый к коррозии и химическим воздействиям.

Рекомендации по эксплуатации:

- Установка должна обеспечивать полное погружение насоса для предотвращения кавитации и перегрева.

- Следует предусмотреть фильтрацию жидкости перед подачей в насос для снижения риска засорения рабочего колеса.

- Регулярный контроль состояния уплотнений и электрических изоляций продлевает срок службы устройства.

- Использование встроенных датчиков давления и температуры позволяет оперативно реагировать на отклонения в работе.

Погружные насосы оптимальны в системах с ограниченным пространством и высокой степенью загрязненности жидкости, где наземные насосы неэффективны или требуют сложного обслуживания. Их способность работать в закрытых ёмкостях снижает риск утечек и повышает общую надежность охлаждающей системы.

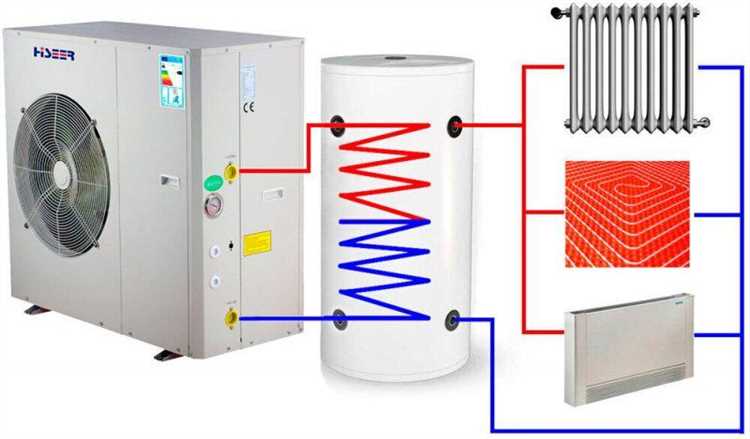

Роль магнитных насосов в герметичных охлаждающих контурах

Магнитные насосы обеспечивают бесконтактную передачу вращающего момента через магнитную муфту, что исключает необходимость в механических уплотнениях и значительно снижает риск протечек в герметичных системах охлаждения. Это критично для контуров с агрессивными или токсичными жидкостями, а также для систем, требующих абсолютной герметичности.

Конструкция магнитных насосов включает корпус из коррозионно-стойких материалов и внутренний ротор с магнитами, взаимодействующими с внешним магнитным приводом. Отсутствие сальниковых уплотнений уменьшает износ и продлевает срок службы оборудования, что важно при круглосуточной эксплуатации.

Магнитные насосы рекомендуются для систем с малыми и средними расходами, где требуется стабильная циркуляция и минимизация технического обслуживания. Их гидравлические характеристики позволяют поддерживать давление до 10 бар и производительность до 50 м³/ч, что покрывает широкий спектр инженерных задач.

Для интеграции в герметичные контуры необходимо учитывать температуру перекачиваемой жидкости: стандартные модели выдерживают диапазон от -20 °C до +120 °C, а специализированные версии – до +200 °C. Выбор материала магнитов и корпуса определяется химическим составом охлаждающей среды и условиями эксплуатации.

Рекомендован контроль за уровнем вибрации и температурой магнитного узла, так как перегрев может привести к демагнетизации и снижению эффективности насоса. Внедрение датчиков и автоматических систем мониторинга обеспечивает своевременную диагностику и предупреждение аварийных ситуаций.

Таким образом, магнитные насосы играют ключевую роль в обеспечении надежности, безопасности и долговечности герметичных охлаждающих контуров, особенно в промышленных и лабораторных применениях с высокими требованиями к герметичности и экологической безопасности.

Выбор насоса с регулируемой производительностью для жидкостного охлаждения

Для жидкостных систем охлаждения важна точная настройка подачи и давления жидкости. Насос с регулируемой производительностью обеспечивает адаптацию расхода в зависимости от текущих условий тепловыделения, снижая энергозатраты и повышая эффективность.

Оптимальным выбором считаются насосы с возможностью частотного регулирования или встроенными сервоприводами. Частотный преобразователь позволяет изменять скорость вращения ротора в диапазоне от 20% до 100% номинала, что обеспечивает плавное регулирование расхода без резких скачков давления.

При выборе учитывают максимальный расход жидкости и напор, требуемые системой. Запас по производительности должен составлять не более 15–20%, чтобы избежать перерасхода энергии при частичной нагрузке. Избыточно мощные насосы без возможности регулирования увеличивают риск кавитации и снижают срок службы компонентов.

Важно обратить внимание на совместимость насоса с рабочей жидкостью по температурному диапазону и химической устойчивости. Для систем с переменной нагрузкой рекомендуются насосы с электронной системой управления, способной автоматически поддерживать заданные параметры потока и давления.

При интеграции в систему учитывают тип управления: автономное с локальным контроллером или централизованное через BMS (Building Management System). Насосы с цифровым интерфейсом позволяют гибко настраивать режимы работы и контролировать состояние в режиме реального времени.

Выбор конструкции насоса ориентируют на минимизацию гидравлических потерь и шума. Центробежные насосы с регулируемыми скоростями признаны наиболее универсальными для систем жидкостного охлаждения с переменным расходом.

Влияние материала корпуса насоса на долговечность системы охлаждения

Материал корпуса насоса напрямую влияет на устойчивость к коррозии и механическим нагрузкам, что критично для стабильной работы жидкостной системы охлаждения. Корпуса из нержавеющей стали обеспечивают высокую коррозионную стойкость, особенно при использовании агрессивных охлаждающих жидкостей или в системах с повышенной температурой до 120 °C.

Чугунные корпуса обладают хорошей прочностью и термостойкостью, но подвержены коррозии при наличии кислорода и высокой влажности, что сокращает срок службы без дополнительной защиты или антикоррозионных покрытий.

Корпуса из алюминиевых сплавов легки и улучшают теплопередачу, однако требуют качественного анодирования или покрытия для защиты от окисления и эрозии в системах с жесткой водой.

Пластиковые материалы (например, полиамиды с наполнителями) применяются в маломощных насосах, отличаются химической устойчивостью, но ограничены по механической прочности и температурным режимам (обычно до 80 °C), что снижает их долговечность в промышленных условиях.

Рекомендации: при выборе насоса для длительной эксплуатации в агрессивных средах следует отдавать предпочтение корпусам из нержавеющей стали или защищённого алюминия. Для менее требовательных систем, где важна стоимость, подойдут чугунные насосы с антикоррозионной обработкой.

Использование материалов с повышенной износостойкостью корпуса снижает риск микротрещин и утечек, что минимизирует простои и затраты на ремонт. Важно учитывать совместимость материала корпуса с рабочей жидкостью и условиями эксплуатации для максимального ресурса системы охлаждения.

Требования к насосам для охлаждения с низким уровнем шума

Насосы для жидкостных систем охлаждения с низким уровнем шума должны обеспечивать баланс между эффективностью циркуляции и минимальным акустическим воздействием. Основные параметры и рекомендации включают:

- Уровень шума: предпочтительно не выше 25-30 дБА при стандартной рабочей нагрузке, что позволяет избежать дискомфорта в помещениях с высокой чувствительностью к шуму.

- Конструкция ротора и рабочего колеса: применение динамически сбалансированных и оптимизированных по форме лопастей снижает вибрации и гидравлический шум.

- Использование бесшумных подшипников: керамические или магнитные подшипники обеспечивают долговечность и сокращают механический шум, по сравнению с традиционными шарикоподшипниками.

- Материалы корпуса и крепежа: корпуса из виброизоляционных композитных материалов или металлов с хорошей демпфирующей способностью снижают передачу вибраций на окружающую структуру.

- Регулировка производительности: насосы с плавным регулированием оборотов (например, через PWM или частотные преобразователи) позволяют снижать шум при пониженной нагрузке без потери эффективности.

- Монтаж и крепление: использование виброизоляционных подкладок и креплений предотвращает передачу шума от насоса на корпус и окружающие конструкции.

- Оптимизация потоков: минимизация турбулентности в корпусе и патрубках за счет правильного проектирования каналов снижает кавитацию и акустические шумы.

Выбор насоса, отвечающего этим требованиям, существенно повышает комфорт эксплуатации систем охлаждения в офисах, жилых помещениях и лабораториях, где критична тишина и отсутствие вибраций.

Особенности установки и обслуживания насосов в жидкостных системах охлаждения

Монтаж насоса требует точного соблюдения положения корпуса относительно уровня жидкости и точек подключения трубопроводов. Насосы должны устанавливаться на виброизоляционные основания с максимальным выравниванием по горизонтали, чтобы избежать осевых нагрузок на вал и повысить ресурс подшипников. Рекомендуется предусмотреть возможность демонтажа без разборки системы.

Подключение должно исключать перекосы и напряжения трубопроводов, использовать гибкие компенсаторы и уплотнители с耐 химическим воздействиям. Перед запуском обязательно промыть контур от загрязнений и воздуха, установить обратный клапан для предотвращения обратного тока и гидроударов.

Регулярное обслуживание включает контроль герметичности соединений, проверку состояния сальников и уплотнений, а также смазку подшипников в соответствии с регламентом производителя. Для магнитных насосов важно контролировать состояние магнитных элементов и отсутствие коррозии в корпусе.

Измерение производительности и давления на выходе насоса позволяет выявить износ рабочего колеса и снижение эффективности. При появлении вибраций свыше 4 мм/с или шума, превышающего нормативы, необходима диагностика и балансировка ротора.

Рекомендуется применять системы автоматического контроля температуры и давления жидкости вблизи насоса для предотвращения перегрева и кавитации. Важно исключать работу насоса на сухом ходу и следить за уровнем охлаждающей жидкости.

| Параметр | Рекомендация |

|---|---|

| Выравнивание корпуса | Максимально по горизонтали, с допуском ±0,5° |

| Виброизоляция | Использовать резиновые прокладки или амортизаторы |

| Проверка герметичности | Ежемесячно, с применением индикаторов утечек |

| Смазка подшипников | По регламенту, обычно каждые 500 часов работы |

| Контроль вибраций | Порог 4 мм/с, периодичность ежеквартально |

Вопрос-ответ:

Какие типы насосов чаще всего применяются в жидкостных системах охлаждения и почему?

Для жидкостных систем охлаждения обычно выбирают центробежные и магнитно-луповые насосы. Центробежные насосы обеспечивают стабильный поток при низком уровне вибраций, что важно для систем с требованием к плавной циркуляции. Магнитно-луповые насосы отличаются герметичностью, что предотвращает утечки и снижает риск загрязнения охлаждающей жидкости. Выбор зависит от параметров системы: производительности, давления и условий эксплуатации.

Какие характеристики насоса влияют на его работоспособность в охлаждающей системе?

Основные параметры — это производительность (объем жидкости в единицу времени), напор (давление, которое насос может создать), а также уровень шума и устойчивость к износу. Также важна совместимость материалов корпуса и рабочих элементов с охлаждающей жидкостью, чтобы избежать коррозии. Дополнительно стоит учитывать возможность регулировки скорости для адаптации к меняющимся нагрузкам и энергопотребление.

Как влияет тип насоса на надежность и долговечность жидкостной системы охлаждения?

Выбор насоса непосредственно отражается на стабильности циркуляции и герметичности системы. Центробежные насосы с простым устройством легче обслуживать и они устойчивы к перепадам давления, но требуют точной балансировки. Магнитные насосы не имеют сальников и уплотнений, что минимизирует риск протечек и продлевает срок службы оборудования. Неправильный выбор насоса или несоответствие параметров может привести к частым поломкам и снижению эффективности охлаждения.

В чем преимущества использования магнитных насосов в герметичных системах охлаждения?

Магнитные насосы обеспечивают бесконтактную передачу вращения через магнитное сцепление, что исключает необходимость использования механических уплотнений. Это снижает вероятность утечек жидкости и увеличивает срок службы насоса. Они хорошо подходят для агрессивных или чувствительных к загрязнениям сред, поскольку исключают контакт рабочих элементов с окружающей средой и уменьшают износ. Кроме того, такие насосы работают практически бесшумно и требуют минимального технического обслуживания.

Какие требования к установке насоса в жидкостной системе охлаждения важны для обеспечения стабильной работы?

Насос должен быть установлен с соблюдением горизонтального положения для предотвращения вибраций и износа подшипников. Важно обеспечить правильное подключение к трубопроводу без перекручиваний и напряжений, а также исключить попадание воздуха в систему. Рекомендуется использовать виброизоляцию и предусмотреть легкий доступ для технического обслуживания. Также следует учитывать температурные расширения и предусмотреть компенсаторы для предотвращения деформаций трубопровода.