Сверление отверстий в торце древесно-стружечной плиты (ДСП) вызывает сложности из-за высокого риска образования сколов. Материал состоит из мелких частиц, склеенных смолой, что делает торец особенно уязвимым при механическом воздействии. Неправильный выбор инструмента или техники сверления приводит к разрушению поверхности и ухудшению внешнего вида изделия.

Для минимизации сколов ключевыми факторами являются скорость вращения сверла, выбор типа сверла и фиксация заготовки. Рекомендуется использовать сверла с острым и узким режущим кромом, например, сверла Форстнера или специальные сверла для ДСП с победитовыми напайками. Скорость вращения не должна превышать 800–1000 оборотов в минуту, чтобы избежать перегрева и растрескивания материала.

Фиксация плиты в устойчивом положении предотвращает смещение и вибрации, которые усиливают риск сколов. Использование тонкой ленты малярного скотча на месте сверления дополнительно снижает вероятность растрескивания. Практика показывает, что последовательное сверление с небольшим усилием и контролем глубины позволяет добиться ровного отверстия без повреждений.

Выбор сверла для работы с торцом ДСП

Для сверления торца ДСП оптимальны сверла с твердосплавными напайками или сверла типа «лошадка» (корончатые с острым режущим краем). Они обеспечивают чистый рез и минимизируют сколы благодаря точному срезу волокон.

Диаметр сверла должен строго соответствовать требуемому отверстию – даже небольшое отклонение увеличивает риск расслоения материала. Рекомендуется выбирать сверла с увеличенным углом заточки 140–160°, что снижает нагрузку и предотвращает вырывы на торце.

Важно избегать сверл с сильно зазубренными кромками или спиралью с большим шагом – они повышают вибрацию и вероятность сколов. Лучшими считаются сверла с прямой или слабовыраженной спиралью, обеспечивающей аккуратное удаление опилок без разрушения структуры ДСП.

Если требуется глубокое отверстие, полезно применять сверла с направляющей ступенькой или ограничителем глубины – это исключит уход сверла в сторону и обеспечит ровную плоскость торца без повреждений.

Подготовка поверхности и разметка отверстия

Торец ДСП необходимо тщательно очистить от пыли и мусора. Для этого применяют мягкую ветошь или щетку с жесткой щетиной, чтобы удалить мелкие частички, способные вызвать сколы при сверлении.

Для повышения точности сверления рекомендуется дополнительно зафиксировать рабочую зону малярным или малярным бумажным скотчем. Он создаст дополнительный защитный слой и снизит риск отслоения кромки.

- Используйте металлический или пластиковый угольник для точной разметки центра отверстия.

- Отметьте место сверления острым карандашом или маркером с тонким наконечником.

- При больших диаметрах отверстий применяйте шаблон или циркуль для разметки окружности.

Для минимизации отклонений при сверлении важно проверить перпендикулярность разметки относительно торца. Можно использовать угольник или лазерный уровень.

- Очистите поверхность от пыли и мусора.

- Наклейте малярный скотч на зону сверления.

- С помощью угольника отметьте центр отверстия.

- Обозначьте контуры отверстия при необходимости.

- Проверьте перпендикулярность разметки.

При работе с торцом ДСП важна точность и аккуратность на этапе разметки, чтобы свести к минимуму риск сколов и смещения сверла при дальнейшем сверлении.

Методы фиксации ДСП для предотвращения вибраций

Дополнительно применяют подкладки из плотного материала – резины или войлока – между струбциной и ДСП для гашения вибраций и предотвращения сдавливания. Если сверление производится на верстаке, желательно закрепить панель на устойчивой и ровной поверхности, дополнительно используя противоскользящие коврики под ДСП.

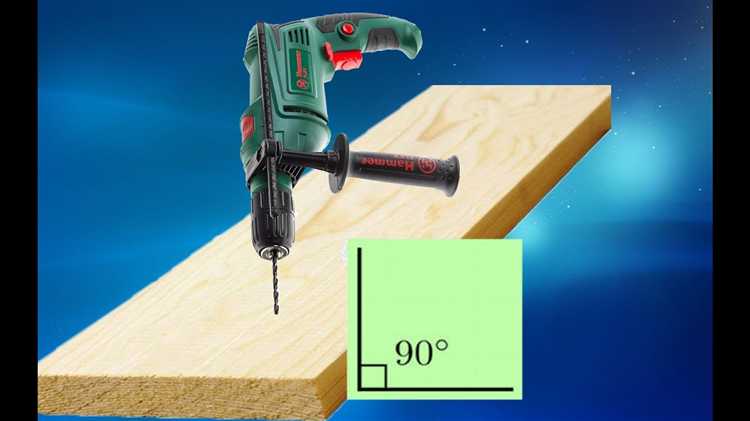

Для тонких или небольших деталей рекомендовано использование специальных фиксирующих рамок или зажимных приспособлений с регулируемым усилием. При этом сверло должно входить строго под прямым углом, чтобы вибрации не усиливались за счет перекоса. При работе с крупногабаритными листами ДСП допускается установка временных распорок по периметру для исключения прогиба и вибраций в зоне сверления.

Правильная фиксация снижает нагрузку на сверло, предотвращает смещение инструмента и образование сколов на торце, обеспечивая чистое и ровное отверстие с первого прохода.

Техника сверления для минимизации сколов

Перед началом сверления закрепите ДСП на ровной поверхности с упором снизу в месте выхода сверла. Это снижает вибрации и предотвращает сколы на обратной стороне.

Используйте сверло с направляющей или сверлильный кондуктор для фиксации инструмента и точного контроля угла сверления, чтобы избежать смещения и неровностей.

Сверлите сначала на малой скорости, плавно увеличивая обороты после прохождения верхнего слоя. Высокая скорость в начале часто вызывает раскалывание ламинированного покрытия.

Применяйте ступенчатое сверление: сначала тонким сверлом сделайте направляющее отверстие, затем увеличьте диаметр, уменьшая нагрузку на материал и сохраняя целостность кромки.

Не нажимайте слишком сильно на сверло – давление должно быть равномерным и умеренным, чтобы избежать сколов и растрескивания ДСП.

После прохождения торца замедлите скорость и аккуратно доведите сверло до выхода, чтобы не разрушить облицовку с обратной стороны.

Используйте сверла с острым и качественным режущим кромками, предназначенные для работы с древесно-стружечными материалами, они обеспечивают чистый срез без сколов.

Для дополнительной защиты можно наклеить малярный скотч на поверхность торца в зоне сверления – это уменьшит расслоение и отслоение ламинированного слоя.

Использование упорных шайб и подложек при сверлении

Для работы с торцом ДСП рекомендуется подложить под деталь плотную фанеру или MDF толщиной не менее 10 мм. Это уменьшит давление сверла на торец и позволит сохранить чистоту отверстия с обратной стороны. Важно, чтобы подложка была зафиксирована и не смещалась во время сверления.

Использование упорной шайбы позволяет контролировать глубину отверстия, что критично при сверлении на торце, где часто требуется точная глубина без чрезмерного вхождения сверла в материал. Шайба также снижает вибрации, которые могут вызвать сколы.

При выборе упорной шайбы следует учитывать диаметр сверла: отверстие шайбы должно совпадать с диаметром сверла с минимальным зазором, чтобы избежать люфта и смещения во время работы.

Для увеличения эффекта защиты можно использовать одновременно и упорную шайбу, и подложку. Сверло сначала проходит через шайбу, затем через торец ДСП и выходит в подложку. Такая система значительно уменьшает риск сколов с обеих сторон.

Рекомендуется выполнять сверление с низкой скоростью и легким нажим, позволяя шайбе и подложке равномерно распределять усилие и стабилизировать сверло. Это обеспечит максимально чистое и ровное отверстие без повреждений.

Обработка отверстия после сверления для удаления заусенцев

После сверления отверстия в торце ДСП на его краях часто остаются заусенцы – мелкие сколы и неровности, которые ухудшают внешний вид и снижают качество соединения. Для их удаления требуется аккуратная доработка, учитывая хрупкость материала.

Последовательность действий для обработки отверстия:

- Использование шлифовальной бумаги мелкой зернистости (120-220). Бумагу следует аккуратно провести по краю отверстия вручную или с помощью небольшой круглой насадки на дрель, избегая чрезмерного давления.

- Применение ручного напильника с мелкой насечкой. Легкими движениями удаляют заусенцы, особенно если они расположены на внешнем крае отверстия. Важно контролировать усилие, чтобы не повредить поверхность ДСП.

- Обработка кромки фаской. Можно слегка снять фаску под углом 15–30 градусов с помощью специального фаскоснимателя или стамески шириной 6–10 мм. Это уменьшит вероятность последующих сколов при эксплуатации.

- Применение специальных полировальных губок или войлочных насадок с абразивной пастой для окончательного сглаживания поверхности отверстия, если требуется особо аккуратный вид.

Рекомендации по инструментам и материалам:

- Использовать шлифовальную бумагу только с водостойкой основой – она меньше крошится и равномернее обрабатывает края.

- Напильники и фаскосниматели должны быть остро заточены, чтобы не тянуть и не рвать ДСП.

- Для фаски лучше применять инструменты с ограничителем глубины, чтобы избежать слишком сильного удаления материала.

- Обработку проводить при хорошем освещении, чтобы контролировать качество и выявлять все дефекты.

Правильная и аккуратная обработка отверстий после сверления значительно повышает долговечность и эстетичность изделий из ДСП, минимизируя риск дальнейшего разрушения кромок.

Советы по контролю глубины и вертикальности сверления

Для точного контроля глубины используйте ограничитель на сверле или установите на сверле метку с помощью изоленты. Это позволит избежать прохождения сверла дальше нужного уровня и предотвратит повреждение обратной стороны ДСП.

Вертикальность сверления обеспечивается при помощи направляющей – специального упора или шаблона с перпендикулярным отверстием. Альтернативно можно применять сверлильный станок или приставку-угломер для дрели, чтобы зафиксировать инструмент строго под 90°.

Перед началом работы установите заготовку на ровную и жесткую поверхность, зажмите ее струбцинами, чтобы исключить смещение и вибрации. Для контроля угла можно использовать пузырьковый уровень, прикрепленный к корпусу дрели или направляющей.

При сверлении делайте плавные и равномерные движения без излишнего давления, это помогает сохранить заданную вертикальность и точную глубину. При необходимости делайте паузы для очистки отверстия от стружки – она снижает качество сверления и может исказить направление.

Если глубина отверстия критична, после первого прохода извлеките сверло и проверьте глубину с помощью штангенциркуля или глубиномера. При необходимости продолжайте сверление до нужного размера, не допуская сдвигов угла.

Вопрос-ответ:

Какие сверла подходят для сверления торца ДСП, чтобы избежать сколов?

Для работы с торцом ДСП лучше использовать сверла с острым углом заточки и гладкой режущей кромкой. Например, сверла Форстнера или специальные мебельные сверла с направляющей. Они обеспечивают аккуратный рез без сильного вырыва волокон. Наличие заточенного переднего кончика уменьшает риск образования сколов по краям отверстия.

Как правильно зафиксировать деталь из ДСП перед сверлением, чтобы не повредить поверхность?

Деталь следует надежно закрепить на рабочем столе, чтобы она не смещалась и не вибрировала во время сверления. Для этого можно использовать струбцины с мягкими накладками или специальные приспособления с подложками из ткани или резины, которые защитят поверхность от царапин. Важно, чтобы усилие зажима было достаточным, но не чрезмерным, чтобы не повредить структуру ДСП.

Как контролировать глубину сверления, чтобы не пройти насквозь и не повредить торец?

Глубину сверления регулируют несколькими способами. Один из самых надежных – установить ограничитель на сверле или использовать сверло с маркировкой глубины. Также можно обмотать сверло изолентой на нужном уровне и сверлить до соприкосновения с лентой. При использовании ручной дрели следует внимательно следить за ходом сверла, останавливаясь перед достижением заданной глубины.

Какие особенности техники сверления помогают уменьшить риск сколов при работе с торцом ДСП?

Важна низкая скорость вращения и плавное давление на сверло, без рывков и перегрузок. Перед основным сверлением полезно сделать небольшое направляющее углубление или использовать сверло меньшего диаметра для пилотного отверстия. При необходимости отверстие сверлят с двух сторон: сначала с лицевой, затем с обратной, чтобы предотвратить вырывы волокон с торца.

Как обработать отверстие после сверления, чтобы убрать мелкие заусенцы на торце ДСП?

Для удаления заусенцев рекомендуется использовать мелкозернистую наждачную бумагу или специальную фаску. Аккуратное шлифование края отверстия с небольшим углом сглаживает неровности и предотвращает дальнейшее расслаивание материала. При наличии большого количества заусенцев можно пройтись по краям небольшим скосом с помощью тонкой стамески или надфиля.