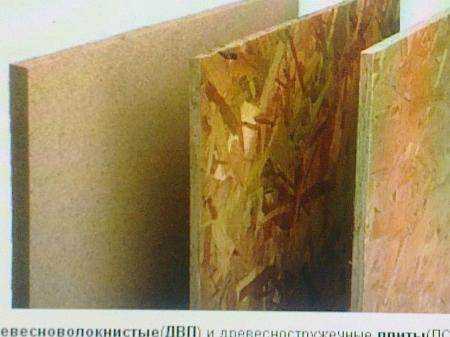

Материал, получаемый методом прессования древесных опилок с добавлением связующих компонентов, известен под несколькими техническими наименованиями, в зависимости от состава, технологии изготовления и назначения. Наиболее распространённые из них – ДСП (древесно-стружечная плита), OSB (ориентированно-стружечная плита) и МДФ (мелкодисперсная фракция). Каждый из этих типов отличается плотностью, прочностными характеристиками и сферой применения.

ДСП производится путём горячего прессования крупной и средней древесной стружки с синтетическими смолами. Этот материал используется в основном для производства корпусной мебели, внутренней отделки и недорогих конструктивных элементов. Его главный недостаток – невысокая устойчивость к влаге и склонность к выделению формальдегидов.

OSB изготавливается из удлинённых щеп (древесных лент), ориентированных в нескольких перпендикулярных слоях. За счёт такой структуры OSB имеет высокую прочность на изгиб и сжатие, что делает его востребованным в строительстве – для обшивки стен, полов, кровли, а также в каркасных технологиях.

МДФ – это материал с более однородной и мелкой структурой, получаемый из древесной пыли и волокон. Его применяют для фасадов мебели, стеновых панелей и декоративных элементов. Благодаря высокой плотности и гладкости поверхности МДФ хорошо поддаётся фрезеровке и покраске, но требует защиты от влаги.

Выбор конкретного вида прессованного материала зависит от условий эксплуатации, требований к экологичности, механическим нагрузкам и финишной обработке. При покупке важно уточнить класс эмиссии формальдегида и наличие влагостойких добавок, особенно если изделие будет использоваться в жилых или влажных помещениях.

Чем отличаются ДСП, МДФ и OSB: разбор по составу и технологии

- ДСП (древесно-стружечная плита) состоит из крупной древесной стружки, связанной формальдегидными смолами. Верхний слой содержит более мелкие частицы для лучшей гладкости. Плиты прессуются при высокой температуре и давлении. Это самый дешевый и распространённый вариант, но чувствительный к влаге и склонен к сколам по краям.

- МДФ (мелкодисперсная фракция) изготавливается из древесной пыли и мелкой фибры. Волокна перемешиваются с карбамидными или фенольными смолами и формуются под высоким давлением. Материал однороден по толщине, хорошо обрабатывается и подходит для фрезеровки и окраски. Менее влагоустойчив, чем OSB, но стабильнее по структуре, чем ДСП.

- OSB (ориентированно-стружечная плита) производят из крупных щеп размером до 15 см, ориентированных по слоям: наружные – вдоль, внутренние – поперёк. Связующие – полимерные смолы с добавлением воска. Плиты обладают высокой прочностью, выдерживают нагрузки и умеренное воздействие влаги, что делает их пригодными для конструкционных задач в строительстве.

Если требуется плитный материал для корпусной мебели – оптимально использовать МДФ. Для внутренних перегородок, черновых полов и обшивки стен – OSB. ДСП подойдёт для недорогой мебели и отделки в сухих помещениях, но требует кромочного герметика для защиты от влаги.

При выборе важно учитывать не только цену, но и плотность, водостойкость, экологический класс и способность удерживать крепёж. Например, МДФ хуже держит саморезы по сравнению с OSB, а ДСП может крошиться при повторной сборке.

Для каких целей подходит каждый тип плит из прессованных опилок

Различные типы плит из прессованных опилок имеют разное назначение в зависимости от их прочности, влагостойкости и структуры. Ниже приведены конкретные области применения для наиболее распространённых видов плит: ДСП, МДФ и OSB.

-

ДСП (древесно-стружечная плита)

- Подходит для изготовления недорогой корпусной мебели: шкафов, тумб, столов, особенно в условиях сухих помещений.

- Широко используется для настила черновых полов под ламинат или линолеум.

- Применяется как основа для столешниц и дверных полотен в бюджетных изделиях с ламинированной или шпонированной поверхностью.

-

МДФ (мелкодисперсная фракция)

- Используется в производстве фасадов мебели с фигурной фрезеровкой благодаря высокой однородности структуры.

- Подходит для изготовления плинтусов, наличников, декоративных панелей, а также межкомнатных дверей.

- Часто применяется в интерьере при отделке стен и потолков, в том числе с покраской и шпаклёвкой.

-

OSB (ориентированно-стружечная плита)

- Находит применение в строительстве: обшивка каркасных стен, устройство полов, настил кровли под мягкую черепицу.

- Подходит для изготовления жёсткой упаковки, паллет, временных ограждений и укрывных конструкций на стройплощадке.

- Используется в производстве щитовой опалубки, а также как конструкционный материал в малоэтажном домостроении.

Выбор типа плиты зависит от условий эксплуатации, требований к механической прочности и финишной отделке. Например, для помещений с повышенной влажностью следует выбирать влагостойкие разновидности ДСП или OSB-3, а для декоративной отделки – МДФ с ламинированным или окрашенным покрытием.

Какой материал выбрать для мебели: сравнение прочности и обработки

Для изготовления мебели чаще всего используют три типа плит из прессованных опилок: ДСП, МДФ и OSB. Каждый материал отличается не только по прочности, но и по технологичности в обработке, что напрямую влияет на выбор в зависимости от задач.

ДСП обладает достаточной жесткостью для корпусной мебели, но уступает по плотности другим видам плит. Листы легко режутся, однако края склонны к сколам, особенно при фрезеровке. Для улучшения внешнего вида и устойчивости к влаге материал обычно ламинируют. Используется в шкафах, кухонных гарнитурах, офисной мебели.

МДФ выигрывает по плотности и равномерности структуры. Он значительно лучше поддается фрезеровке, подходит для фигурных фасадов и декоративных элементов. Поверхность легко окрашивается, лакируется или шпонируется. При этом листы тяжелее, чем ДСП, и требуют более мощного оборудования для раскроя. Применяется в фасадах, столешницах, декоративных панелях.

OSB значительно прочнее на изгиб за счёт крупной структуры стружки, ориентированной в слоях. Однако поверхность менее пригодна для декоративной отделки: материал не фрезеруется точно, плохо шлифуется, требует шпаклевки перед окраской. Зато он устойчив к механическим нагрузкам и влаге, что делает его уместным в каркасной мебели или конструктивных элементах.

При выборе важно учитывать баланс между декоративностью и нагрузками. Для бюджетной корпусной мебели подойдёт ламинированная ДСП. Если требуется качественная отделка и фигурные элементы – предпочтительнее МДФ. Для несущих элементов или конструкций в условиях повышенной влажности – OSB.

Можно ли использовать плиты из опилок в помещениях с повышенной влажностью

Стандартные ДСП (древесно-стружечные плиты) не рассчитаны на эксплуатацию в условиях высокой влажности. При впитывании влаги они разбухают, теряют прочность и могут деформироваться. Это ограничивает их использование в ванных комнатах, прачечных и неотапливаемых помещениях.

Для влажных зон существуют влагостойкие разновидности плит. Например, ДСП с маркировкой P3 или P5 изготавливаются с применением гидрофобных добавок и смол с повышенной устойчивостью к воде. Такие плиты имеют плотность до 750 кг/м³ и допустимое водопоглощение не выше 10% по массе при кратковременном контакте с влагой.

МДФ обладает более однородной структурой и меньшим водопоглощением по сравнению с ДСП, но также требует влагостойкой модификации для использования во влажной среде. Влагостойкая МДФ производится методом горячего прессования с добавлением меламиновых или фенолформальдегидных смол.

OSB-3 и OSB-4 можно применять в условиях переменной влажности, например, в санузлах при достаточной вентиляции. Они обладают более высоким сопротивлением разбуханию по сравнению с обычной ДСП, но при длительном воздействии воды также требуют защиты – например, лакокрасочных покрытий или облицовки плиткой.

Применение плит из опилок во влажных помещениях возможно только при условии выбора специализированных влагостойких марок и обязательной герметизации торцов. Без этого конструкция быстро теряет свои свойства, что делает использование небезопасным и нецелесообразным.

Выделяют ли ДСП, МДФ и OSB вредные вещества при эксплуатации

Все три материала – ДСП (древесно-стружечная плита), МДФ (мелкодисперсная фиброволокнистая плита) и OSB (ориентированно-стружечная плита) – изготавливаются с использованием связующих веществ на основе формальдегида. Именно формальдегид представляет основной источник потенциально вредных выбросов в воздух.

Уровень эмиссии формальдегида измеряется по европейским классам безопасности: E0, E1 и E2. Плиты класса E0 содержат минимальные концентрации – менее 0,5 мг/л, фактически близкие к натуральной древесине. Класс E1 допустим для использования внутри жилых помещений, так как уровень эмиссии не превышает 1,0 мг/л. Класс E2 – превышает этот показатель и в быту не рекомендуется.

ДСП наиболее склонна к выделению формальдегида, особенно в бюджетных сериях. При этом наличие ламинированной поверхности существенно снижает испарение за счёт герметичного слоя. МДФ обладает более плотной структурой, что замедляет выбросы, однако тип связующего состава также играет ключевую роль. В качественных плитах используется карбамидоформальдегидная смола с пониженным уровнем эмиссии. OSB, как правило, изготавливается с применением фенолформальдегидных смол, которые выделяют меньше формальдегида, но иногда присутствуют другие летучие соединения, включая органические растворители.

Безопасность зависит не только от самого материала, но и от условий эксплуатации. Повышенная температура и влажность усиливают испарение вредных веществ. Поэтому важно обеспечить вентиляцию, особенно при установке плит в закрытых помещениях. Использование плит с сертификатом E0 или E1 значительно снижает риски.

При выборе материалов для мебели или отделки целесообразно уточнять информацию о классе эмиссии у производителя. Оптимальный вариант – продукция, прошедшая независимую экологическую сертификацию (например, FSC, Blue Angel или аналогичные).

Как хранить и перевозить прессованные опилки без потери качества

Прессованные опилки, используемые в виде плит (ДСП, МДФ, OSB), чувствительны к влажности, механическим повреждениям и ультрафиолету. Хранение должно осуществляться в сухих помещениях с контролируемым уровнем влажности воздуха – не выше 60%. Оптимальная температура – от +5 °C до +25 °C. Избегайте резких перепадов, особенно при переносе из холодного склада в тёплое помещение: конденсат может повредить структуру плиты.

Плиты необходимо размещать на ровной горизонтальной поверхности с использованием подкладок (например, деревянных реек) высотой не менее 5 см от пола. Интервалы между рейками – около 50 см. Это исключает прогиб и деформацию. Верхнюю плиту желательно накрывать защитным слоем – листом фанеры или полиэтиленом с вентиляционными зазорами, чтобы предотвратить накопление влаги и пыли.

При длительном хранении стопки не должны превышать 1 м в высоту. В противном случае повышается риск деформации нижних плит из-за давления. Располагать материалы следует вдали от источников тепла и прямого солнечного света. Даже кратковременное воздействие ультрафиолета может изменить свойства верхнего слоя, особенно у плит с облицовкой.

Для перевозки прессованные опилки следует упаковывать в водоотталкивающую плёнку с обязательной прокладкой между плитами и наружным слоем. Это предотвращает капиллярное впитывание воды при соприкосновении с влажной средой. Транспортировка проводится в закрытых кузовах или контейнерах. При перемещении вручную необходимо избегать ударов по торцам: повреждение кромки может привести к расслоению при дальнейшей эксплуатации.

Разгрузка должна выполняться механизировано либо вручную с обязательной опорой на всю площадь плиты. Недопустимо перемещение за один угол – это может вызвать трещины по структуре. После доставки рекомендуется выдержать материал в помещении минимум 48 часов до начала обработки, чтобы он адаптировался к микроклимату и не деформировался после раскроя.

Чем резать и обрабатывать плиты из опилок при самостоятельной работе

Для распила плит из прессованных опилок (ДСП, МДФ, OSB) в домашних условиях оптимально использовать циркулярную пилу с твердосплавным диском. Подходящий диаметр диска – от 190 до 250 мм, количество зубьев – не менее 40 для чистого и ровного среза. При работе с ламинированными плитами рекомендуется использовать диск с отрицательным углом атаки и мелкими зубьями, чтобы избежать сколов на поверхности.

Лобзик можно применять для фигурной резки, но важно использовать пилки с мелким зубом (тип T101BR для чистого нижнего реза). При этом необходимо фиксировать плиту, чтобы избежать вибрации и раскалывания кромки. При работе электролобзиком на высокой скорости возможен перегрев и оплавление кромки, особенно у МДФ, поэтому рекомендуется делать паузы или выбирать пилки с улучшенным теплоотводом.

Фрезер используется для снятия фасок, выборки канавок и обработки кромок. Прямые и калевочные фрезы позволяют получить аккуратный результат, особенно при работе с МДФ. Для устойчивого результата желательно использовать направляющие шины и ограничители глубины. При фрезеровке OSB важно учитывать высокую абразивность материала – фрезы быстро теряют остроту.

Для сверления отверстий лучше применять сверла по дереву с центрующим остриём. При работе с ламинированными плитами целесообразно сверлить с обеих сторон навстречу, чтобы избежать сколов. Диаметр сверл следует подбирать точно по крепежу, особенно при сборке мебели из ДСП, где слабая фиксация приводит к разрушению материала.

Обработку кромок можно производить с помощью кромкооблицовочного утюжка и меламиновой ленты. После нагрева клеевой слой активируется, и лента фиксируется на торце. Излишки удаляются острым ножом, а кромка шлифуется наждачной губкой с зерном P180–240. Для долговечности рекомендуется обработать кромку герметиком или мебельным воском.

При шлифовке плит лучше использовать эксцентриковую или вибрационную шлифмашину. Для выравнивания поверхности подходит зерно P120–150, для финишной обработки – P220 и выше. Важно избегать чрезмерного нажатия, особенно при работе с МДФ: мягкая структура быстро повреждается и теряет геометрию.

Вопрос-ответ:

Как называется материал, который изготавливают из прессованных опилок?

Существует несколько типов плит, производимых из прессованных опилок. Основные из них — ДСП (древесно-стружечная плита), МДФ (мелкодисперсная фракция) и OSB (ориентированно-стружечная плита). Они отличаются способом изготовления, типом связующего и структурой. Наиболее массово используется ДСП, особенно в мебельной промышленности. МДФ применяется там, где требуется более гладкая поверхность и высокая точность обработки. OSB чаще применяют в строительстве благодаря прочности и устойчивости к нагрузкам.

Чем ДСП отличается от МДФ и OSB, если все они сделаны из опилок?

ДСП производится из крупной древесной стружки с добавлением смол. Поверхность у неё шероховатая, и прочность на изгиб сравнительно невысокая. МДФ состоит из мелкодисперсных частиц, благодаря чему легче поддаётся обработке и имеет более плотную и гладкую структуру. OSB изготавливается из ориентированной крупной щепы, уложенной слоями. За счёт направленной структуры OSB выдерживает высокие механические нагрузки, особенно при монтаже каркасных конструкций.

Какой материал из опилок лучше использовать для изготовления кухонной мебели?

Для кухонной мебели чаще выбирают ламинированную ДСП. Она недорогая, достаточно прочная для корпусной мебели, а ламинированное покрытие защищает от влаги и загрязнений. Если планируется резьба или сложная фасадная обработка, предпочтительнее использовать МДФ. Он позволяет добиться более чёткого рельефа и легко окрашивается. OSB для мебели используют редко — он больше подходит для конструктивных целей.

Можно ли назвать все плиты из опилок экологичными?

Не всегда. Основная претензия к этим материалам — наличие формальдегидных смол, которые применяются как связующее. Особенно это касается ДСП, где содержание формальдегида может быть выше, чем в МДФ или OSB. При выборе плит важно обращать внимание на класс эмиссии: Е0 и Е1 — допустимы для жилых помещений. Некоторые производители используют карбамидные или безформальдегидные составы, но такие материалы стоят дороже.

Почему вообще используют опилки для производства плит?

Опилки — побочный продукт деревообработки, который раньше часто просто утилизировали. Производство плит позволяет использовать их повторно, снижая отходы. Это делает технологию экономически выгодной. К тому же такие плиты обладают однородной структурой, их легко нарезать и обрабатывать. Благодаря добавлению смол или парафинов они становятся более устойчивыми к влаге и деформациям, чем массивная древесина той же ценовой категории.

Как правильно называется материал, полученный из сжатых опилок, и чем он отличается от других древесных материалов?

Материал из сжатых опилок обычно называют древесно-стружечной плитой (ДСП). Его изготавливают путём прессования древесных опилок с применением специальных связующих веществ, чаще всего смол. В отличие от цельной древесины, этот материал обладает однородной структурой и более стабильными размерами, однако уступает по прочности массиву дерева. В сравнении с другими плитными материалами, например, МДФ или ОСБ, ДСП отличается более крупной фракцией частиц и более низкой плотностью, что влияет на свойства и область применения.

Для каких целей чаще всего используют плиты из прессованных опилок и какие преимущества они дают в строительстве или мебели?

Плиты из прессованных опилок применяются преимущественно в мебельном производстве и в строительстве для создания каркасов, фасадов и внутренней отделки. Они доступны по цене, достаточно легкие и удобные для механической обработки. Кроме того, благодаря однородности материала обеспечивается хорошая поверхность для нанесения покрытий, таких как ламинирование или покраска. Важно учитывать, что эти плиты не подходят для использования в условиях высокой влажности без дополнительной защиты, так как могут впитывать воду и терять прочность.