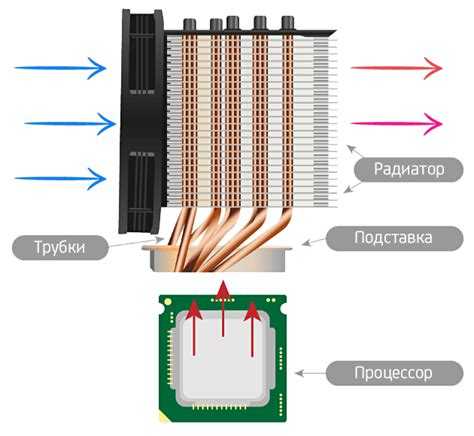

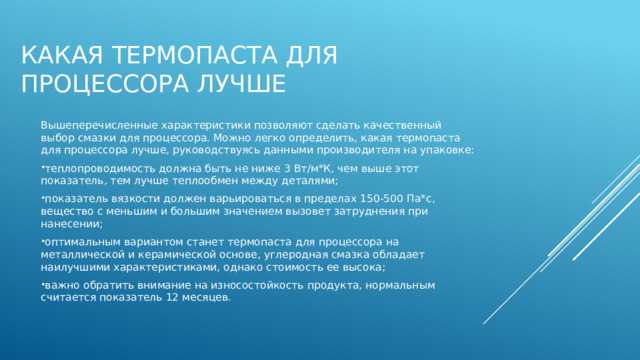

Эффективность теплоотвода напрямую зависит от состава термопасты. Её задача – устранить микроскопические неровности между крышкой процессора и основанием радиатора, минимизируя тепловое сопротивление. Стандартная воздушная прослойка в этих зазорах обладает теплопроводностью менее 0,03 Вт/м·К, тогда как качественная термопаста может обеспечить до 12 Вт/м·К и выше.

Базовая структура термопасты включает теплопроводящий наполнитель и связующее вещество. Наполнитель составляет до 80–90% массы состава и определяет уровень теплопроводности. В бюджетных решениях используется оксид цинка (ZnO), обладающий теплопроводностью около 0,5 Вт/м·К. Более продвинутые пасты содержат оксид алюминия (Al₂O₃), нитрид бора (BN), или керамические микрочастицы. В премиальных вариантах применяются металлические наполнители – серебро, медь, жидкий металл (сплавы галлия и индия), достигающие 30–40 Вт/м·К и выше.

Связующая основа отвечает за консистенцию, стабильность и удобство нанесения. Чаще всего это силиконовые или синтетические масла с высокой термостойкостью. Критично, чтобы основа не испарялась и не высыхала при длительной эксплуатации. Некачественные составы теряют вязкость уже через несколько месяцев, ухудшая контакт и увеличивая температуру процессора.

При выборе термопасты важно учитывать не только теплопроводность, но и электропроводность материала. Металлические наполнители проводят ток и требуют особой осторожности при нанесении – малейшее замыкание может повредить компоненты. Нейтральные пасты на керамической или углеродной основе безопасны и подходят для большинства систем, включая ноутбуки и серверные платформы.

Оптимальный выбор термопасты зависит от задач. Для высокопроизводительных систем с разгоном целесообразно использовать составы с максимальной теплопроводностью, тогда как для повседневных ПК подойдут более сбалансированные решения с акцентом на стабильность и безопасность.

Для чего в термопасте используется оксид цинка

Оксид цинка (ZnO) применяется в термопастах из-за его высокой теплопроводности среди недорогих неорганических соединений. Его теплопроводность составляет порядка 18–30 Вт/м·К, что делает его эффективным материалом для переноса тепла между поверхностью процессора и радиатором.

ZnO представляет собой химически стабильный порошок, который хорошо диспергируется в связующем веществе термопасты. Благодаря своей микроскопической структуре он заполняет микронеровности на поверхности металла, снижая тепловое сопротивление на границе контактирующих элементов.

Оксид цинка не вступает в реакцию с алюминием или медью, что критически важно для предотвращения коррозии теплорассеивающих элементов. Он также не проводит электричество, что исключает риск коротких замыканий при случайном попадании пасты за пределы контактной зоны.

При выборе термопасты с оксидом цинка рекомендуется учитывать массовую долю наполнителя: оптимальное содержание ZnO – от 50% до 70% по весу. Ниже эффективность падает, выше – ухудшается пластичность и удобство нанесения.

Роль силиконового связующего в термопастах

Силиконовое связующее в термопастах выполняет ключевую функцию удержания теплопроводящих частиц в стабильной суспензии, обеспечивая равномерное распределение материала между процессором и радиатором. На практике это гарантирует минимальные тепловые зазоры и эффективную теплопередачу в течение длительного времени.

Силикон обладает высокой термической стабильностью – типичные соединения устойчивы при температурах до +200 °C и выше, не подвергаясь деструкции и не испаряясь, что критично для длительного использования в условиях нагрева. Низкая летучесть силикона предотвращает усадку термопасты и образование воздушных карманов, которые ухудшают теплоотвод.

Вязкость силиконового связующего влияет на удобство нанесения и толщину нанесённого слоя. Слишком жидкая формула снижает эффективность, так как увеличивает тепловое сопротивление, а чрезмерно густая – затрудняет равномерное распределение. Оптимальная вязкость составляет 100 000–300 000 мПа·с при 25 °C.

Полимеризация силиконового носителя может быть как полной (в отверждаемых пастах), так и частичной – в нестабилизированных составах. В большинстве промышленных термопаст используются неотверждаемые силиконы, сохраняющие эластичность и подвижность частиц.

Также важно учитывать диэлектрические свойства силикона: его высокая электрическая изоляция (порядка 1013 Ом·см) делает его безопасным для применения вблизи токоведущих компонентов, снижая риск коротких замыканий при утечке материала за пределы контактной зоны.

При выборе термопасты стоит обращать внимание на тип силиконового связующего и его процентное содержание. Избыток силикона при низком содержании наполнителя ухудшает теплопроводность, а недостаток – снижает механическую стабильность и срок службы состава.

Как углеродные наполнители влияют на теплопроводность

Углеродные наполнители в термопастах представлены графитом, графеном, углеродными нанотрубками и аморфным углеродом. Каждый из них обладает уникальной теплопроводностью и структурой, влияющей на эффективность рассеивания тепла.

Графит демонстрирует теплопроводность в пределах 80–150 Вт/м·К вдоль плоскости слоёв. Его применение оправдано в термопастах средней ценовой категории, где необходим компромисс между стоимостью и производительностью. Однако его анизотропные свойства требуют ориентации частиц в нужном направлении, иначе эффективность снижается.

Графен обладает теплопроводностью до 5000 Вт/м·К при толщине в один атом. Добавление даже небольшого количества (1–3%) в полимерную матрицу термопасты резко увеличивает общий коэффициент теплопроводности. Он эффективен при равномерном распределении и высокой дисперсности, что требует использования ультразвуковой диспергации на этапе производства.

Углеродные нанотрубки обеспечивают теплопроводность до 3500 Вт/м·К, но эффективность зависит от их ориентации. Вертикально выровненные нанотрубки обеспечивают лучший контакт между процессором и радиатором. При концентрации выше 5% начинается агрегация, снижающая общее качество пасты, поэтому оптимальный диапазон – 1,5–4% по массе.

Аморфный углерод обладает низкой теплопроводностью (5–15 Вт/м·К), но используется как вспомогательный компонент для регулировки вязкости. Его добавление снижает общий коэффициент теплопередачи, и при превышении порога 10% становится нецелесообразным.

Зачем добавляют металлические порошки и какие из них применяются

Металлические порошки повышают теплопроводность термопасты за счёт высокой теплопроводности самих металлов. Это критично при охлаждении процессоров с высоким тепловыделением, где обычные силиконовые или керамические наполнители не справляются.

- Серебро (Ag) – один из наиболее эффективных теплопроводников (до 429 Вт/м·К). Используется в премиальных термопастах. Требует аккуратного нанесения: проводит электричество и может вызвать короткое замыкание при попадании на дорожки.

- Медь (Cu) – теплопроводность около 385 Вт/м·К. Дешевле серебра, но окисляется быстрее. Часто применяется в бюджетных вариантах с металлическими добавками.

- Алюминий (Al) – теплопроводность до 235 Вт/м·К. Легко обрабатывается, незначительно уступает меди по эффективности, но выгоднее по стоимости и весу.

- Цинк (Zn) – используется в виде оксида или в сплавах. Обеспечивает умеренную теплопроводность (до 120 Вт/м·К), применяется в сочетании с другими металлами.

- Графитизированные металлы – композиты, где частицы металла покрыты графитом, что снижает проводимость электричества и повышает стабильность при нагреве.

Добавление металлических порошков оправдано только при необходимости максимального отвода тепла. Важно учитывать совместимость с элементами на плате, так как пасты на металлической основе могут быть токопроводящими и потенциально опасными при неосторожном нанесении.

Влияние вязкости состава на нанесение и распределение

Вязкость термопасты напрямую влияет на качество теплопередачи между процессором и системой охлаждения. При высокой вязкости (выше 100 000 мПа·с) паста хуже поддается равномерному распределению, что увеличивает риск образования воздушных зазоров, снижающих эффективность охлаждения. Такая паста требует повышенного давления при установке радиатора, что может повредить кристалл процессора, особенно у моделей с незащищённым ядром.

Низковязкие составы (менее 50 000 мПа·с) легче наносятся и хорошо растекаются даже при умеренном прижатии. Однако чрезмерно жидкая консистенция способна вызвать утечку за пределы кристалла, особенно при прогреве, что чревато замыканиями вблизи компонентов без защиты от электропроводных паст.

Оптимальной считается вязкость в диапазоне 60 000–90 000 мПа·с. Такие термопасты обеспечивают надёжное покрытие рабочей поверхности, минимизируя воздушные карманы и сохраняя форму при нагреве. При ручном нанесении лучше использовать метод «горошины» с последующим прижатием радиатора: именно вязкость в указанном диапазоне способствует равномерному растеканию без необходимости дополнительного распределения шпателем.

При выборе термопасты важно учитывать вязкость в сочетании с типом поверхности: для микрошероховатых оснований предпочтительны составы с чуть повышенной вязкостью, которые сохраняют стабильную контактную площадь. Гладкие поверхности эффективнее работают с более текучими формулами, уменьшающими толщину слоя.

Как изменяются свойства термопасты со временем хранения

Основные изменения происходят в результате испарения летучих компонентов, изменения вязкости и потери способности к адгезии. Рассмотрим, как это влияет на термопасту в разные периоды времени.

- Испарение летучих компонентов: Многие термопасты содержат жидкости, которые с течением времени могут испаряться. Это приводит к изменению консистенции пасты, она становится более густой и трудной для нанесения. В самых худших случаях, паста может стать настолько сухой, что её невозможно будет использовать.

- Изменение вязкости: Вязкость термопасты с возрастом может увеличиваться или снижаться, что зависит от состава. Например, пасты на основе металлических частиц или жидкостей могут терять свою текучесть, что приведёт к ухудшению теплоотведения и трудностям в нанесении.

- Потеря адгезии: Время может снизить способность термопасты к сцеплению с поверхностями, что уменьшает её эффективность в передаче тепла от процессора к радиатору. Это происходит из-за утраты молекулярной структуры и разрушения полимеров в составе пасты.

- Графитовые и серебряные пасты: Пасты с добавлением графита или серебра могут подвергаться особым изменениям. Графит с возрастом теряет свои проводящие свойства, а серебро может окисляться, что приводит к ухудшению теплоотводных характеристик.

Для сохранения свойств термопасты рекомендуется соблюдать следующие условия хранения:

- Хранить пасту в герметичных контейнерах, чтобы избежать попадания воздуха и влаги.

- Температура хранения не должна превышать 25°C. Избегайте перегрева или замораживания пасты.

- Старайтесь использовать пасту в течение одного года с момента её производства. Важно следить за сроком годности, указанным на упаковке.

При применении старой термопасты, которая хранилась долго, рекомендуется проверить её консистенцию перед нанесением. Если паста стала слишком густой или сухой, лучше заменить её на свежую.

Чем отличаются термопасты на керамической и металлической основе

Термопасты на керамической и металлической основе отличаются по составу, теплопроводности, долговечности и устойчивости к перегреву. Каждая из них имеет свои особенности и подходит для разных сценариев использования в зависимости от требуемых характеристик охлаждения и условий эксплуатации процессора.

Термопасты на керамической основе содержат микроцерamics (например, оксид алюминия или оксид титана), что делает их хорошими изоляторами. Эти пасты обладают невысокой теплопроводностью (от 2 до 6 Вт/м·К) и являются безопасными для использования с компонентами, чувствительными к коротким замыканиям. Благодаря этому они предпочтительны для домашних пользователей, не планирующих разгонять свои системы или использовать их при высоких температурах. Керамические пасты обычно не проводящие электричество, что снижает риск повреждения компонентов.

Пасты на металлической основе, как правило, содержат компоненты, такие как серебро, медь или вольфрам, которые обладают значительно более высокой теплопроводностью (от 8 до 15 Вт/м·К). Эти пасты обеспечивают лучшую эффективность охлаждения, что делает их оптимальными для высокопроизводительных систем или экстремального разгона. Однако такие пасты могут быть проводниками электричества, что требует осторожности при нанесении и исключает их использование на компонентах с риском короткого замыкания.

Основное отличие между этими типами термопаст заключается в теплопроводности и безопасности. Керамические пасты подходят для стандартных и домашних систем с минимальными требованиями к охлаждению, в то время как металлические пасты предпочтительны для высокоэффективных или перегреваемых систем, где критична максимальная производительность охлаждения. Если охлаждение критично и необходимо поддерживать низкие температуры процессора, выбор в пользу металлической пасты будет оправдан. В случае же работы с бюджетной или менее мощной системой, керамическая паста вполне справится с задачей.

Также важно учитывать долговечность пасты. Керамические пасты имеют тенденцию высыхать и терять свои термоизоляционные свойства быстрее, чем металлические, что может потребовать их более частого обновления. Металлические пасты, несмотря на более высокий коэффициент теплопроводности, сохраняют свою эффективность на более длительный срок, но могут быть сложнее в нанесении из-за своей вязкости и риска повреждения компонентов.

Вопрос-ответ:

Что входит в состав термопасты для процессора?

Термопаста для процессора обычно состоит из нескольких компонентов, каждый из которых выполняет свою роль. Основу термопасты составляет связующее вещество, которое удерживает остальные компоненты в смеси. Также в состав входят теплопроводящие материалы (например, оксид цинка или алюминия), которые обеспечивают передачу тепла от процессора к радиатору. Некоторые пасты содержат в своей формуле металлические частицы, такие как серебро или медь, что улучшает проводимость тепла. Важным компонентом является и загуститель, который позволяет пасте сохранять свою консистенцию и не растекаться при нанесении.

Почему важен выбор термопасты для процессора?

Правильный выбор термопасты для процессора влияет на температурный режим устройства. Чем лучше теплопроводность пасты, тем эффективнее происходит теплоотведение от процессора. Некачественная или устаревшая термопаста может привести к перегреву процессора, что, в свою очередь, снижает его производительность и долговечность. На рынке представлены различные пасты с разным составом и характеристиками. Например, пасты с серебром обладают высокой теплопроводностью, но они могут быть дороже, чем другие варианты. Поэтому важно выбирать термопасту, которая будет соответствовать потребностям вашего компьютера.

Можно ли использовать одну и ту же термопасту для разных процессоров?

Да, в большинстве случаев одну и ту же термопасту можно использовать для различных процессоров, но важно учитывать несколько факторов. Например, для более мощных процессоров, которые выделяют больше тепла, будет лучше использовать термопасту с более высокой теплопроводностью. Однако для бюджетных моделей процессоров можно выбрать пасту с меньшими показателями, что сэкономит деньги. Также важно обратить внимание на совместимость термопасты с материалом поверхности процессора и кулера — металлические пасты могут быть агрессивными и повредить некоторые материалы. Поэтому всегда стоит читать рекомендации производителей.

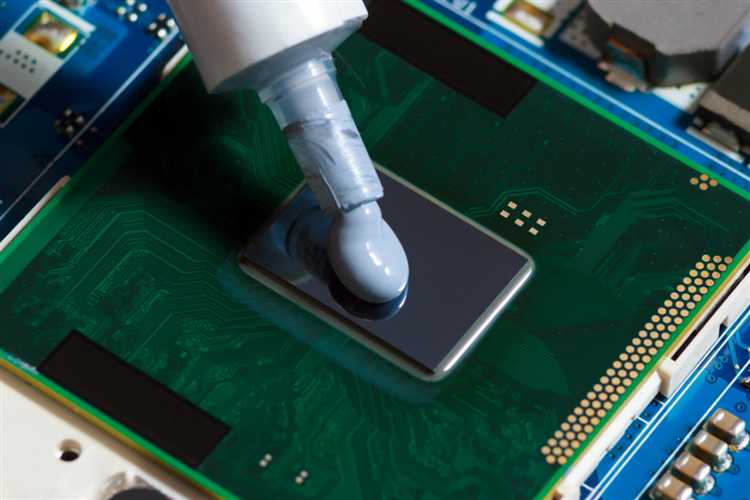

Как правильно наносить термопасту на процессор?

Наносить термопасту нужно аккуратно и равномерно, чтобы избежать образования воздушных пузырей и ненужного расхода материала. Обычный способ — это капнуть небольшое количество пасты в центр процессора и затем установить кулер. Когда кулер прижимается к процессору, паста равномерно распределяется по его поверхности. Важно не наносить слишком много пасты, так как это может привести к её вытеканию и загрязнению других компонентов. Также не стоит наносить слишком мало пасты, иначе не обеспечится хорошая теплопередача.