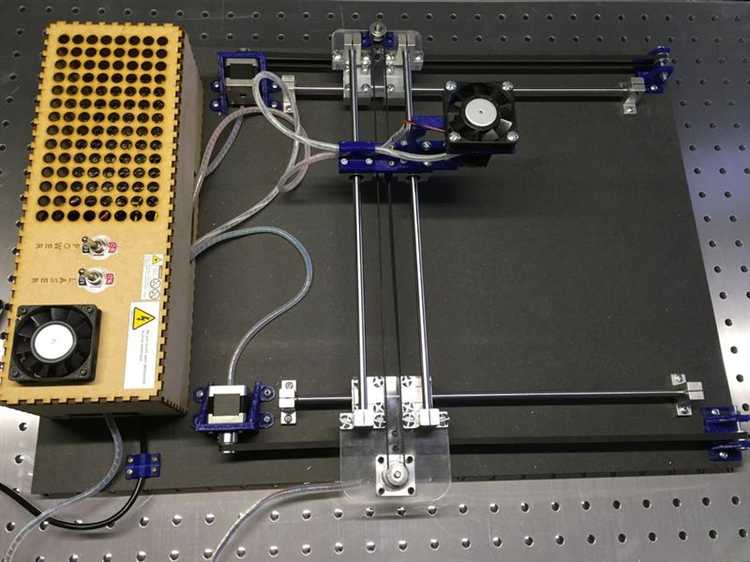

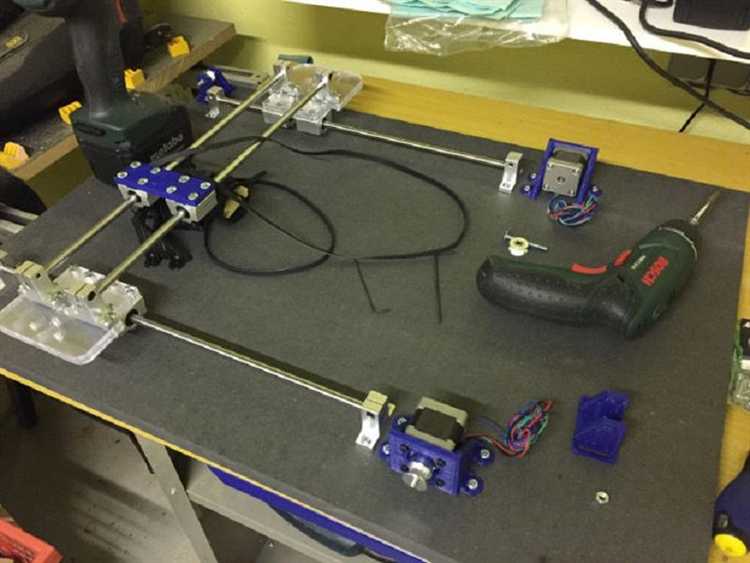

Минимальный рабочий комплект для самодельного лазерного гравера включает: лазерный модуль (от 5 до 15 Вт), шаговые двигатели (обычно NEMA 17), контроллер (например, платы на базе Arduino с прошивкой GRBL), драйверы моторов (A4988 или TMC2208), каретки и направляющие, блок питания (12–24 В, мощность подбирается под суммарную нагрузку). Все элементы доступны на маркетплейсах или в специализированных магазинах электроники.

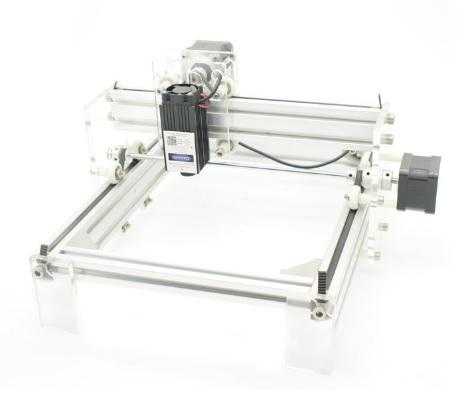

Для механической части часто используют алюминиевый профиль 2020, на котором монтируются направляющие и ремни GT2. Распространённая компоновка – формат XY с подвижной лазерной головкой. Альтернатива – CoreXY, требующая точной настройки ременной системы. Размер рабочей области определяется длиной профиля, стандартные самодельные сборки – от 300×300 до 500×500 мм.

При выборе лазера важно учитывать тип материала. Для гравировки фанеры, кожи и пластика достаточно диодов мощностью 5–7 Вт. Резка тонкой фанеры требует 10–15 Вт. Лазеры с длиной волны 445–450 нм подходят для большинства задач, но неэффективны на металле без покрытия.

Контроллер Arduino Uno с прошивкой GRBL – одно из самых простых решений для начинающих. Он поддерживает управление осями и включение лазера по командам G-code. Для более стабильной работы рекомендуется использовать изолированный источник питания и предусмотреть систему охлаждения для лазера.

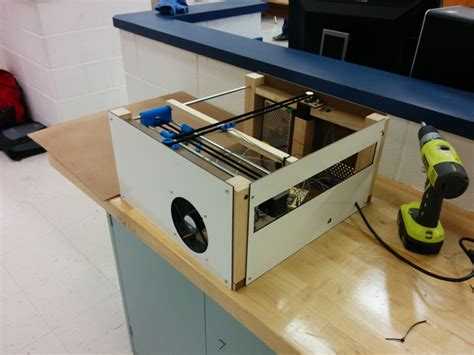

Перед сборкой желательно продумать систему крепления заготовки, защиту от рассеянного излучения и обеспечить вентиляцию. Работа без кожуха и вытяжки может быть опасна при резке пластиков и фанеры – выделяются вредные пары. Для настройки и управления подойдёт бесплатное ПО: LaserGRBL или LightBurn (последнее – платное, но с пробным периодом).

Выбор типа лазера и его мощности для домашних задач

Для гравировки неметаллических материалов в домашних условиях оптимальны два типа лазеров: диодный и CO₂. Диодные лазеры мощностью 5–10 Вт подходят для работы с фанерой до 4 мм, кожей, бумагой и пластиком типа ПЭТ. При использовании фокусирующей линзы толщину реза можно увеличить, но точность пострадает.

Лазеры CO₂ (обычно 40–60 Вт) обеспечивают более ровный срез и позволяют обрабатывать фанеру до 8 мм, акрил, плотную ткань и резину. Такие модули требуют водяного охлаждения и работают в ИК-диапазоне (10,6 мкм), что исключает их использование с зеркальными материалами без специального покрытия.

Для гравировки по анодированному алюминию или окрашенным металлам достаточна мощность диодного лазера от 5 Вт. Если требуется маркировка по нержавеющей стали, потребуется модуль от 10 Вт в сочетании с абсорбирующей пастой (например, термопереносный состав).

При выборе учитываются не только мощность и тип, но и параметры фокусировки. Короткофокусные линзы обеспечивают точную гравировку, но снижают глубину реза. Для универсальности рекомендуется модуль с регулируемым фокусным расстоянием и возможностью смены линз.

С учётом стоимости, для стартовых задач оптимален диодный лазер 5–7 Вт с точкой фокусировки около 0,1 мм. Он прост в настройке, не требует сложного охлаждения и совместим с большинством доступных ЧПУ-кареток.

Подбор направляющих и конструкции рамы

Для самодельного лазерного гравера чаще всего применяются два типа направляющих: валы с линейными подшипниками и рельсовые направляющие. Валы диаметром 8–12 мм подойдут для легкой конструкции с рабочей зоной до 300×300 мм. При увеличении габаритов стоит перейти на рельсовые направляющие MGN12 или MGN15 – они обеспечивают жёсткость и точность при высоких нагрузках и скоростях перемещения.

Крепление направляющих должно обеспечивать стабильность по всей длине. При использовании валов необходимо предусмотреть опоры SK8 или SK12, а также корректное соосное расположение пар. Рельсовые направляющие требуют ровной, обработанной поверхности – алюминиевого профиля или фрезерованной пластины.

Оптимальный вариант рамы – сборка из алюминиевого профиля 20×20 или 20×40 с пазами под стандартные Т-образные гайки. Такая конструкция позволяет быстро вносить изменения и крепить элементы без сверления. Для рамы размером до 500×500 мм достаточно профиля 20×20 с продольным усилением. При большей рабочей зоне рекомендуется использовать 20×40 или 30×30 для предотвращения прогиба и вибраций.

Жесткость конструкции повышается за счёт треугольных уголков на стыках и диагональных растяжек. Допустимая погрешность установки профиля – не более 0,1 мм на метр, иначе направляющие будут испытывать перекос. При сборке рамы необходимо контролировать диагонали и плоскостность с помощью измерительного инструмента – например, цифрового угольника или штангенциркуля с глубиномером.

Соединение профилей предпочтительнее выполнять через внутренние уголки и стяжки, исключая пластиковые элементы – они деформируются при нагреве и не выдерживают длительной нагрузки.

Совместимость драйверов и шаговых двигателей

При выборе драйвера важно учитывать тип шагового двигателя – униполярный или биполярный. Большинство современных граверов используют биполярные двигатели NEMA 17 с током фазы от 1.2 до 2 А. Для них подходят драйверы A4988, DRV8825, TMC2208 и TMC2209.

A4988 рассчитан на ток до 2 А с активным охлаждением. Подходит для базовых сборок, но имеет ограниченные возможности микрошагов – до 1/16 шага. DRV8825 поддерживает до 1/32 шага и работает с током до 2.2 А. При работе на высоких токах требует радиатора и принудительного обдува.

TMC2208 и TMC2209 обеспечивают бесшумную работу и точное позиционирование. TMC2209 работает до 2 А RMS и поддерживает режимы StealthChop и SpreadCycle. При использовании с контроллерами типа SKR или RAMPS требуется правильная настройка напряжения Vref и, при необходимости, прошивка драйвера.

Несовместимость возникает при попытке подключить драйвер с током ниже номинального значения двигателя. Это снижает крутящий момент и приводит к пропускам шагов. Превышение допустимого тока для драйвера вызывает перегрев и нестабильную работу. Напряжение питания также критично: DRV8825 работает до 45 В, в то время как A4988 – до 35 В. TMC-драйверы требуют стабильного питания 12–24 В.

Рекомендация: подбирая пару двигатель-драйвер, исходите из максимального тока двигателя и возможностей драйвера по току и напряжению. Проверьте распиновку и соответствие логических уровней (5 В или 3.3 В) с платой управления.

Организация системы охлаждения лазерного модуля

Температурный режим лазерного модуля напрямую влияет на его стабильность и срок службы. Для диодных лазеров мощностью от 5 до 15 Вт достаточно активного воздушного охлаждения. Используются алюминиевые радиаторы с плотным прилеганием к корпусу модуля и вентиляторы диаметром от 40 до 60 мм с оборотами от 4000 до 6000 об/мин. Располагать вентилятор следует так, чтобы поток воздуха проходил через рёбра радиатора, а не просто обдувал корпус.

Для СО2-лазеров с мощностью от 40 Вт применяется водяное охлаждение. Минимальная комплектация: погружной насос производительностью 300–500 л/ч, силиконовые шланги с внутренним диаметром 6–8 мм и резервуар объёмом от 5 литров. Вода должна быть дистиллированной или подготовленной с минимальной электропроводностью. Температуру необходимо контролировать термометром. При превышении 30 °C снижается КПД и возрастает риск повреждения трубки.

Для непрерывной работы более 30 минут рекомендуется использовать чиллеры. Бюджетный вариант – CW-3000 с пассивным радиатором. Для более стабильного охлаждения подойдёт CW-5200 с компрессором и автоматическим поддержанием температуры. При установке чиллера важно исключить воздушные пробки в контуре. Для этого прокачку системы следует проводить с наклоном и заполнением при включённом насосе.

Шланги должны быть закреплены хомутами, чтобы исключить протечки. Путь циркуляции воды должен быть как можно короче, без острых изгибов. Рекомендуется проверять чистоту теплоносителя раз в неделю и менять его не реже одного раза в два месяца при активной эксплуатации.

Сборка контроллера и настройка управляющей платы

Для сборки контроллера потребуется микроконтроллерная плата (чаще всего используется Arduino Uno или Nano), драйверы шаговых двигателей (например, A4988 или TMC2208) и управляющая плата типа CNC Shield V3.0. Платы необходимо соединить по следующей схеме:

| Компонент | Подключение |

|---|---|

| Arduino Uno | Устанавливается на CNC Shield |

| A4988 | Вставляется в соответствующие разъёмы X, Y, Z на CNC Shield (ориентация строго по ключу) |

| Питание 12В | Подключается к клеммам VCC и GND на CNC Shield |

| Шаговые двигатели | Подключаются к разъёмам X, Y, Z на CNC Shield |

| Лазерный модуль | К выходу SpnEn через MOSFET или реле |

После подключения устанавливаются драйверы через Arduino IDE. Устанавливается прошивка GRBL. В меню «Инструменты» выбирается соответствующая плата и порт, далее загружается скетч GRBL. После загрузки следует открыть монитор порта, убедиться в ответе «Grbl 1.1h [‘$’ for help]».

Настройка осей выполняется через команды GRBL. Примеры:

$100=80.000– шаги на мм по оси X$101=80.000– шаги на мм по оси Y$110=3000– максимальная скорость X$120=50– ускорение X

При использовании лазера необходимо активировать режим лазера командой $32=1. Проверка работы шпинделя выполняется через M3 S1000 (включение) и M5 (выключение).

Тестирование производится в программе управления, например, LaserGRBL. После подключения к COM-порту проверяется движение по осям, затем калибруется лазерное пятно. Регулировка выходной мощности выполняется через значение S в команде M3. Например, M3 S500 – 50% мощности.

Прошивка прошивки и подключение к программному обеспечению

Перед началом прошивки убедитесь, что используете совместимую версию прошивки для контроллера вашего лазерного гравера. Чаще всего применяются прошивки на базе GRBL версии 1.1h или выше, которые поддерживают управление шаговыми двигателями и лазерным модулем.

Скачайте официальную прошивку с проверенного источника или репозиторий разработчика. Для загрузки прошивки потребуется программатор или USB-кабель, если контроллер поддерживает обновление через USB. Подключите контроллер к компьютеру и используйте программу для прошивки, например, Arduino IDE или специализированный загрузчик.

Перед началом загрузки прошивки проверьте параметры COM-порта в системе, скорость передачи должна соответствовать настройкам прошивки (обычно 115200 или 9600 бод). После успешной загрузки перезагрузите контроллер и проверьте связь через терминал или программу управления.

Для управления гравером подходят приложения LightBurn, LaserGRBL или другие программы с поддержкой GRBL. Настройте параметры рабочего поля, скорость движения и мощность лазера в соответствии с техническими характеристиками устройства и используемым материалом.

Подключение к программному обеспечению осуществляется через USB-порт или, при наличии, по Wi-Fi или Bluetooth, если контроллер поддерживает беспроводную связь. В настройках программы выберите соответствующий COM-порт и проверьте отклик устройства на команды перемещения или тестовое включение лазера.

Важно откалибровать оси и провести тестовую гравировку, чтобы убедиться в правильности настройки прошивки и взаимодействия с ПО. При возникновении ошибок проверьте логи и конфигурационные файлы, уделяя внимание параметрам шага и ускорения.

Настройка фокусировки и тестирование точности луча

Для обеспечения четкой гравировки лазер должен быть сфокусирован с точностью до 0,1 мм. Неправильная фокусировка приводит к размытым контурам и снижению глубины резки.

Порядок настройки фокуса:

- Установите заготовку на рабочий стол лазерного гравера.

- Опустите или поднимите фокусировочную линзу до минимального диаметра пятна луча. Для этого используйте измерительный микрометр или калибр.

- Проведите тестовую гравировку квадратов размером 10×10 мм с разным уровнем фокусировки, изменяя положение линзы на 0,05 мм.

- Выберите наиболее четкий и ровный рисунок, соответствующий оптимальному фокусу.

Для проверки точности луча выполните следующие действия:

- Запрограммируйте гравер на нарезку сетки с шагом 1 мм.

- Измерьте полученную сетку штангенциркулем, чтобы оценить отклонения в размерах.

- Если отклонения превышают 0,2 мм, проверьте крепления линз и зеркал, а также выравнивание оптической оси.

- Настройте параметры драйверов шаговых двигателей для устранения люфтов и дребезга.

Регулярная проверка и корректировка фокусировки и точности необходимы для стабильного качества гравировки и предотвращения повреждений оптики.

Проверка безопасности: экранирование, защита зрения и вентиляция

Лазерный гравер требует обязательного соблюдения мер безопасности из-за высокой мощности луча и выделяемых газов. Несоблюдение правил приводит к серьёзным травмам и отравлениям.

- Экранирование

- Используйте защитный кожух из непрозрачного материала, устойчивого к лазерному излучению (металл или плотный пластик с коэффициентом поглощения не ниже 90%).

- Внутренняя поверхность корпуса должна быть матовой и тёмной для минимизации отражений.

- Окна для наблюдения применяйте из специальных фильтров, блокирующих длину волны лазера. Для лазеров CO₂ (10,6 мкм) подходят плёнки из поливинилхлорида с защитным покрытием.

- Защита зрения

- Носите защитные очки, рассчитанные на конкретную длину волны используемого лазера. Например, для лазера 445 нм необходимы очки с оптической плотностью не ниже OD5.

- Очки должны плотно прилегать и закрывать боковые зоны глаз.

- Никогда не смотрите на работающий лазер напрямую или через отражающие поверхности.

- Вентиляция

- Обеспечьте вытяжку с производительностью не менее 100 м³/ч на каждый ватт мощности лазера, чтобы удалять дым и токсичные пары.

- Используйте фильтры с активированным углём или водяные ловушки для очистки воздуха от летучих органических соединений.

- Размещайте гравер в помещении с возможностью притока свежего воздуха и избегайте работы в замкнутых пространствах.

Перед запуском оборудования обязательно проверьте целостность экрана и исправность вентиляционной системы. Регулярно очищайте фильтры и заменяйте защитные элементы при появлении повреждений.

Вопрос-ответ:

Какие основные компоненты нужны для сборки лазерного гравера своими руками?

Для сборки лазерного гравера потребуется несколько ключевых элементов: лазерный модуль (обычно мощностью от 1 до 5 Вт для бытовых моделей), платформа с направляющими (линейные рельсы или шариковые втулки), шаговые двигатели с драйверами, контроллер управления (например, Arduino с соответствующим шилдом), блок питания, а также рама из алюминиевого профиля или другого подходящего материала. Кроме того, нужны детали крепления, провода и система охлаждения для лазера, если это необходимо. Выбор конкретных компонентов зависит от желаемого размера рабочей зоны и мощности лазера.

Какие сложности могут возникнуть при настройке механики гравера?

Одной из главных трудностей является точная сборка и выверка направляющих, чтобы избежать перекосов и люфтов, которые могут привести к неточной гравировке. Важно правильно закрепить шаговые двигатели и убедиться, что ремни или винты передают движение без проскальзывания. Также стоит обратить внимание на правильную натяжку ремней и согласование параметров шаговых двигателей с контроллером. Неправильная механика приведёт к шумам, вибрациям и потере точности изображения.

Как выбрать лазер для самодельного гравера, чтобы не повредить материалы?

Выбор лазера зависит от типа материалов, с которыми планируется работать. Для работы с бумагой, кожей, деревом подойдут лазеры мощностью около 2-3 Вт, они аккуратно наносят рисунок без сильного прогара. Для гравировки на пластике или тонком металле требуется более мощный лазер и подходящий режим работы, чтобы не прожечь или не обжечь материал. Рекомендуется сначала провести тесты на небольших образцах, регулируя скорость и мощность, чтобы определить оптимальные параметры и избежать повреждений.

Нужно ли дополнительно программное обеспечение для управления лазерным гравером, и какое?

Да, для управления устройством потребуется специальное ПО, которое переводит изображения или чертежи в команды для контроллера. Популярные программы — это LaserGRBL и LightBurn. LaserGRBL бесплатна и подходит для простых задач, поддерживает управление шаговыми двигателями и лазером. LightBurn имеет более широкий функционал и удобный интерфейс, но требует лицензии. Выбор программы зависит от опыта пользователя и возможностей гравера.

Какие меры безопасности нужно соблюдать при работе с лазерным гравером домашнего изготовления?

Лазерные излучения могут быть опасны для глаз и кожи, поэтому обязательно использование защитных очков с фильтром, соответствующим длине волны лазера. Рабочее место должно хорошо проветриваться, так как при гравировке выделяются дым и пары. Также стоит предусмотреть защитный кожух или ограждение, чтобы предотвратить случайное попадание луча на окружающих. Важно отключать питание при техническом обслуживании и не оставлять аппарат без присмотра во время работы.