Контроль соответствия марки бетона прямо на стройплощадке – ключевой этап технологического процесса, напрямую влияющий на несущую способность конструкций. На практике, несмотря на наличие паспортов качества, поставляемый бетон может отличаться от заявленных характеристик. Это особенно актуально при поставках из автомиксера, где материал находится в непрерывном перемешивании, что затрудняет его оценку «на глаз».

Для оперативной проверки прочности применяются неразрушающие и экспресс-методы. Один из самых доступных – отбор проб с последующим формованием контрольных образцов (кубиков 150×150×150 мм или цилиндров Ø150×300 мм). Уже через 7 суток можно получить предварительные данные по фактической прочности на сжатие, используя гидравлический пресс. Окончательные результаты фиксируются на 28 сутки, что соответствует нормативу по ГОСТ 10180-2012.

Минимальный объем пробы должен быть не менее 20 литров. Ее отбирают сразу после разгрузки первой трети смеси, чтобы исключить влияние начального расслаивания. Особое внимание уделяется температуре и времени транспортировки: при превышении 90 минут с момента замеса прочностные характеристики снижаются, особенно у бетонов ниже класса B25.

Кроме лабораторных методов, применяется молоток Шмидта для оперативной оценки. Однако его погрешность может превышать 15%, особенно при наличии добавок или нестабильной влажности поверхности. Для корректных результатов его используют только как вспомогательное средство, а не как основу для приемки бетонной смеси.

Определение времени отбора пробы после прибытия автомиксера

Точный момент взятия пробы бетонной смеси с автомиксера оказывает критическое влияние на достоверность определения её марки. Проба, отобранная слишком рано или поздно, не отражает фактические характеристики бетона, подаваемого в конструкцию.

- Пробу допускается отбирать только после перемешивания смеси в течение не менее 5 минут при скорости вращения барабана 12–18 об/мин. Это обеспечивает равномерность состава.

- Отбор возможен не ранее чем через 10 минут после прибытия миксера на площадку, при условии отсутствия задержек с разгрузкой и соблюдении температурного режима (от +5 °C до +30 °C).

- Если миксер простаивает на площадке более 30 минут до начала разгрузки, необходимо повторно перемешать бетон в течение 2–3 минут перед отбором пробы.

- Для смесей с добавками замедлителей время отбора увеличивается до 20 минут после прибытия, при обязательной проверке подвижности на соответствие заявленным параметрам.

Отбор осуществляется непосредственно из разгрузочного желоба миксера после слива первых 0,2–0,3 м³ смеси, чтобы исключить влияние частично отделившегося раствора.

- Записывается точное время прибытия миксера на объект.

- Фиксируется начало перемешивания на площадке и старт разгрузки.

- Время фактического отбора пробы регистрируется в журнале лабораторного контроля с точностью до минуты.

Несоблюдение временных параметров приводит к получению искажённых результатов по прочности и подвижности, особенно в условиях жаркой погоды или при длительном транспортировании смеси.

Требования к месту и условиям для отбора пробы бетона

Отбор пробы должен проводиться на ровной, чистой и защищённой от атмосферных воздействий поверхности, расположенной в непосредственной близости от места выгрузки бетона из автомиксера. Запрещено производить отбор на грунте, досках с остатками раствора или загрязнённой арматуре.

Температура окружающей среды должна находиться в пределах от +5 °C до +30 °C. При температуре ниже +5 °C необходимо использовать утеплённое укрытие, исключающее замерзание смеси. При температуре выше +30 °C пробоотбор следует проводить в тени с обязательным увлажнением форм и инструментов для предотвращения преждевременного испарения влаги.

Освещённость рабочего места – не менее 200 лк. Недопустимо наличие ветра, пыли и осадков. При ветре выше 5 м/с требуется установка временных заграждений. При дожде или снеге отбор возможен только в закрытом помещении или под навесом.

Формы для образцов должны находиться на устойчивой горизонтальной поверхности, исключающей вибрации и перекосы. Все формы и инструменты предварительно увлажняются и очищаются от остатков предыдущих смесей.

Не допускается перемешивание смеси вручную при отборе. Проба берётся непосредственно из центрального потока при выгрузке, после сброса первых 0,25 м³ – они не используются из-за возможной рассортировки состава. Образцы формируются не позднее чем через 15 минут после взятия пробы.

Порядок отбора пробы бетонной смеси для лабораторного анализа

Отбор проб бетонной смеси на стройплощадке производится строго в соответствии с ГОСТ 10181-2014. Нарушение порядка снижает достоверность оценки фактической марки бетона.

- Отбор проводится непосредственно при разгрузке бетонной смеси из автомиксера, не позднее 15 минут после начала выгрузки.

- Перед взятием пробы первые 0,25 м³ смеси отводятся в сторону и не используются – они считаются переходными и не отражают однородность состава.

- Пробу берут равномерно из трёх различных участков потока смеси. Общий объем составной пробы – не менее 20 литров.

- Смесь перемешивается вручную до получения однородного состава без расслоений. Время перемешивания – не менее 1 минуты.

- Из объединённой пробы формуют не менее трёх контрольных образцов (кубов 150×150×150 мм) с использованием вибростола. Каждый образец маркируется с указанием даты, времени, номера замеса и места отбора.

- Формы герметично накрываются и хранятся при температуре от +18 до +22 °C в течение 24 часов, после чего передаются в лабораторию для твердения в водной среде при +20 ±2 °C до момента испытаний.

Не допускается отбор проб из ковша экскаватора, с лопаты или после перелопачивания. Нарушение последовательности ведет к искажению результатов прочности на сжатие и невозможности точной идентификации марки бетона.

Методы изготовления контрольных образцов на стройплощадке

Форма и размер: Для испытаний на прочность чаще всего применяются кубы 150×150×150 мм или цилиндры диаметром 150 мм и высотой 300 мм. Формы должны быть изготовлены из стали или прочного пластика, герметичны и легко разъёмны.

Заполнение формы: Смесь заливается в формы в три слоя. Каждый слой уплотняется вручную штыковкой металлическим стержнем не менее 25 раз либо с использованием вибростола. Воздух должен быть полностью удалён из смеси.

Маркировка: На каждом образце обязательно указывается дата изготовления, номер партии и марка бетона. Надписи наносятся несмываемым маркером или на пластиковых табличках, закреплённых в теле образца.

Условия выдерживания: Первые сутки образцы хранятся на стройплощадке при температуре от +18 до +22 °C под влажным материалом (мешковина, полиэтилен). Затем транспортируются в лабораторию, где выдерживаются в водяной ванне при температуре +20 ± 2 °C до испытания.

Количество образцов: На каждую пробу бетона из автомиксера изготавливается минимум три образца для испытания на прочность на 28 сутки. При необходимости дополнительно делают образцы для раннего контроля (на 3 или 7 сутки).

Допуск к изготовлению: Контрольные образцы изготавливает только обученный персонал. Перед началом процедуры формы проверяются на чистоту и целостность, а инструменты смачиваются водой для предотвращения прилипания смеси.

Допустимые сроки твердения перед проведением испытаний

Наиболее распространённый срок – 28 суток при стандартных условиях (температура +20 ±2 °C, относительная влажность не ниже 95%). Именно по прошествии этого времени бетон достигает проектной прочности, и проводится основное испытание на сжатие.

Испытания образцов, отобранных непосредственно из автомиксера на стройплощадке, допускается начинать не ранее чем через 72 часа, при условии соблюдения температурно-влажностного режима. Любые отклонения, включая ускоренное твердение с применением тепловлажностной обработки, требуют отдельного регламента и протоколов испытаний.

Фактический срок начала испытаний зависит от поставленной задачи: оперативная проверка – минимум 3 суток, итоговая оценка – строго 28 суток. Превышение срока хранения образцов без испытаний более чем на 5 суток без документального подтверждения условий хранения может привести к недостоверным результатам.

Испытание контрольных образцов на прочность в условиях стройплощадки

Контрольные образцы изготавливаются непосредственно при приеме бетона из автомиксера. Для этого используется металлическая или пластиковая форма кубической формы 150×150×150 мм. Перед заливкой форму очищают и смазывают техническим вазелином или специализированной эмульсией для предотвращения прилипания.

Бетон укладывается в три слоя, каждый уплотняется штыкованием не менее 25 раз металлическим стержнем диаметром 16 мм. После укладки поверхность выравнивается кельмой. Образцы маркируются с указанием даты, номера замеса и места отбора. Хранение осуществляется в защищённом от вибраций и прямого солнца помещении при температуре не ниже +15 °C. В течение первых суток образцы выдерживаются в формах, затем извлекаются и помещаются в водяную баню или увлажнённую камеру на 27 суток.

Испытания проводят на гидравлическом прессе с градуировкой не ниже класса точности 1. Образцы устанавливаются строго по осям плиты. Разрушение должно происходить в интервале от 20 до 60 секунд. Отклонения по срокам испытаний недопустимы: прочность определяется на 28 сутки с точностью ±2 часа.

Для каждой партии бетона требуется не менее трёх образцов. Результирующая прочность рассчитывается как среднее значение, при этом допускается расхождение не более 15% между минимальным и максимальным результатом. Превышение указывает на неравномерность смеси или нарушение технологии укладки. Если фактическая прочность ниже проектной, бетон считается не соответствующим нормативам, даже при визуально качественном состоянии конструкций.

Оценка соответствия полученных результатов заявленной марке бетона

После отбора проб из автомиксера и проведения испытаний на прочность, результаты сравниваются с нормативными значениями, установленными ГОСТ 10180. Основной параметр – средняя прочность кубов на сжатие в возрасте 28 суток.

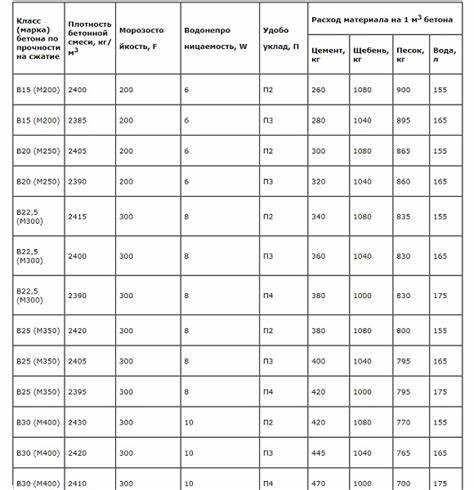

Если, например, заявлена марка бетона М300, то минимально допустимая средняя прочность по ГОСТу составляет 22,5 МПа при коэффициенте вариации не более 13,5%. Для оценки необходимо учесть прочность каждого образца и вычислить среднее значение:

| Образец | Прочность, МПа |

|---|---|

| 1 | 24,1 |

| 2 | 25,3 |

| 3 | 23,8 |

Среднее значение: (24,1 + 25,3 + 23,8) / 3 = 24,4 МПа – выше минимально допустимого значения, следовательно, бетон соответствует заявленной марке.

Если разброс значений велик, дополнительно рассчитывается коэффициент вариации. Он не должен превышать предельно допустимого. Превышение может указывать на нестабильность смеси и нарушение технологии на РБУ.

Также важно учитывать фактический класс бетона. Для марки М300 соответствует класс B22,5. При пересчёте на класс допускается отклонение ±13,5% от нормативного значения прочности. Если полученные значения выходят за пределы – смесь признаётся несоответствующей.

В случае несоответствия необходимо приостановить работы, уведомить лабораторию производителя, оформить акт несоответствия и провести повторное испытание из новой партии бетона. Эксплуатация конструкции с недостоверными прочностными характеристиками недопустима.