Надежное соединение труб из нержавеющей стали – ключевой фактор долговечности и безопасности дымоходной системы. При работе с дымоходами из нержавейки важно учитывать особенности материала: термическое расширение, устойчивость к коррозии и герметичность стыков. Нарушение технологии соединения приводит к утечке дыма, снижению тяги и риску воспламенения сажи.

Трубы из нержавейки чаще всего соединяются методом раструбного или сварного соединения. Раструбное соединение выполняется с учётом направления движения продуктов сгорания: внутренняя труба вставляется в наружную по ходу дыма, чтобы исключить вытекание конденсата. Герметичность достигается применением жаростойкого герметика с рабочей температурой не менее 1000 °C и хомутов из нержавеющей стали.

Сварка TIG (аргонодуговая) используется при сборке стационарных дымоходов, особенно в промышленных объектах. Этот способ обеспечивает монолитное соединение и исключает проникновение воздуха в местах стыков. Однако он требует высокой квалификации и специального оборудования.

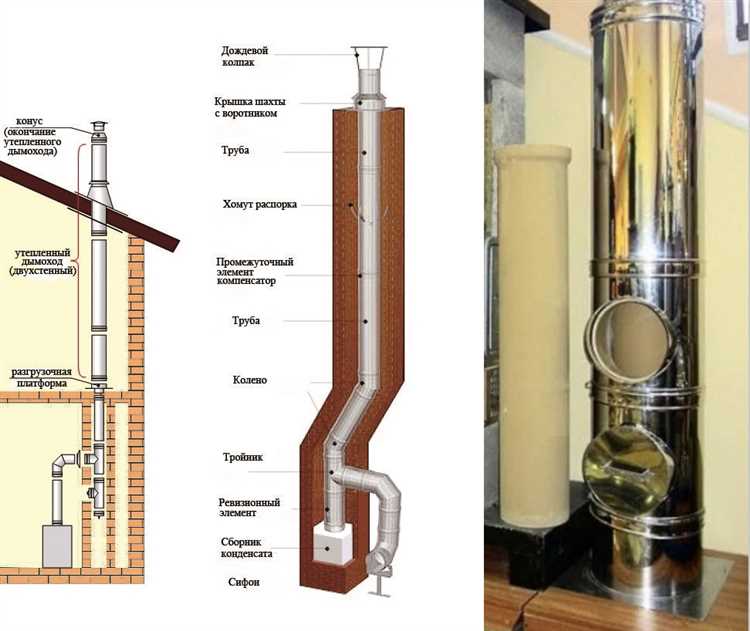

При монтаже двустенных труб типа «сэндвич» необходимо дополнительно изолировать стыки, чтобы избежать теплопотерь. Важно не допускать смещения теплоизоляционного слоя в зоне соединения. Для фиксации элементов применяются фасонные детали: переходники, тройники, ревизии, которые должны плотно входить в монтажные гильзы и фиксироваться зажимными хомутами.

Все соединения должны оставаться доступными для осмотра и обслуживания. Применение неподходящих материалов, вроде оцинковки или алюминиевых лент, недопустимо – они теряют свойства при высоких температурах и разрушаются под действием агрессивного конденсата. Качественно выполненное соединение – это не временная мера, а основа стабильной и безопасной работы всей системы дымоудаления.

Выбор типа соединения для нержавеющих труб дымохода

При сборке дымохода из нержавеющей стали критически важно выбрать подходящий тип соединения, обеспечивающий герметичность и устойчивость к термическим нагрузкам. Основных вариантов два – раструбное и фланцевое соединение.

Раструбное соединение – наиболее распространённый тип. Одна труба вставляется в другую, имеющую расширенный край (раструб), с зазором 5–10 мм. Герметизация осуществляется термостойким герметиком на основе силикона, выдерживающим температуру до +1200 °C. Соединение фиксируется хомутами из нержавеющей стали с термостойким покрытием. Такое соединение рекомендуется при сборке дымоходов в частных домах с высотой до 10 метров и температурах продуктов сгорания до 450 °C (газовые и пеллетные котлы).

Фланцевое соединение применяется в промышленных системах или при высоких температурах (от 600 °C). Используются специальные фланцы с жаростойкими прокладками из базальтового волокна. Крепление – шпильки с термостойкими гайками. Этот вариант обеспечивает максимальную жёсткость конструкции, подходит для вертикальных шахт длиной более 15 метров и котлов на твёрдом топливе.

Выбор между ними зависит от конфигурации системы, температуры отходящих газов и требований к обслуживанию. Для монтажа в условиях ограниченного пространства предпочтительнее раструбное соединение – оно проще в установке и не требует точной юстировки. Для стационарных систем с высокими нагрузками целесообразно использовать фланцевые узлы.

Особенности монтажа раструбных соединений

Перед сборкой необходимо очистить торцы труб от заусенцев и пыли. На раструб наносят термостойкий герметик с температурной устойчивостью не ниже +1200 °C, чтобы избежать утечки конденсата и продуктов сгорания. Герметик наносят по кругу, отступив 5–10 мм от края, чтобы при сборке он не выдавился наружу.

Трубы соединяют по направлению движения дымовых газов: узкий конец нижнего элемента вставляется в расширенный конец верхнего. Это исключает просачивание конденсата наружу. Глубина посадки должна быть не менее 50 мм.

После сборки соединение фиксируют хомутом из нержавейки с болтовым зажимом. Это предотвращает расшатывание конструкции при температурных колебаниях. При монтаже на крыше дополнительно используют термостойкий уплотнительный манжет для защиты от осадков.

Нельзя устанавливать раструбные соединения в местах изгибов или вблизи поворотных элементов – только на прямых участках, где отсутствует нагрузка на соединение.

Применение хомутов при стыковке дымоходных элементов

Хомуты обеспечивают герметичность и механическую фиксацию соединений между секциями нержавеющего дымохода. Их установка необходима для предотвращения теплового расширения и смещения элементов при нагреве. Использование хомутов минимизирует риск разгерметизации в местах стыков, особенно в системах с вертикальной и наклонной ориентацией труб.

Для дымоходов из нержавейки рекомендуется применять термостойкие хомуты из кислотостойкой стали марки AISI 304 или AISI 316. Толщина металла хомута должна быть не менее 1 мм. Диаметр подбирается с учётом внешнего диаметра соединяемых элементов, обычно с зазором до 2 мм для плотного прилегания. Оптимальное усилие затяжки – не менее 20 Н·м, что гарантирует надёжное сжатие без повреждения трубы.

Монтаж хомутов производится поверх раструбных соединений, в местах установки уплотнительных кольц или термостойкого герметика. Не допускается установка хомута вплотную к сварным швам или краям секций – необходимо отступить не менее 30 мм для равномерного распределения давления. Хомуты с замковым механизмом обеспечивают более точную регулировку и повышенную устойчивость к вибрациям.

При сборке дымохода на крыше или в местах с повышенной ветровой нагрузкой дополнительно используются усиленные хомуты с креплением к несущим конструкциям. Это снижает нагрузку на соединения и предотвращает деформации при температурных скачках. Для вертикальных участков протяжённостью более 3 метров рекомендуется устанавливать хомуты через каждые 1,5 метра.

После монтажа важно проверить отсутствие люфта вручную и провести пробный пуск системы с визуальным осмотром соединений. Регулярная проверка и подтяжка хомутов обязательна не реже одного раза в год, особенно после отопительного сезона.

Герметизация швов и стыков термостойким герметиком

Для герметизации соединений дымоходов из нержавеющей стали применяется термостойкий герметик на основе силикона или силикатов, выдерживающий температуры от +250 °C до +1500 °C. Для бытовых дымоходов газовых и твердотопливных котлов достаточно состава с рабочим пределом не менее +1200 °C.

Перед нанесением герметика шов необходимо обезжирить ацетоном или техническим спиртом. Температура поверхности во время работы – не выше +40 °C. Герметик наносят непрерывной полосой, избегая разрывов, с внутренней стороны раструбного соединения. После соединения труб излишки состава выдавливаются наружу – их сразу удаляют шпателем.

Полное отверждение силиконового герметика наступает в течение 24 часов, силикатного – до 48 часов. Включение котла допускается только после завершения полимеризации. Преждевременный нагрев снижает герметизирующие свойства и вызывает растрескивание.

Применение герметика обязательно на каждом соединении, включая зоны перехода сэндвич-секции, адаптеров и шиберов. Особенно важно обеспечить герметичность в местах прохождения через перекрытия и кровлю для исключения попадания угарного газа в жилые помещения.

При выборе герметика следует проверять его соответствие DIN 18540, а также наличие сертификатов пожарной безопасности. Не допускается использование универсальных силиконов – они теряют свойства уже при +200 °C.

Правила состыковки труб разного диаметра

Для соединения труб из нержавеющей стали с разным диаметром используют специальные переходники, обеспечивающие герметичность и устойчивость конструкции к высоким температурам. Стандартный перепад диаметров – от 115 мм к 120 мм или от 120 мм к 130 мм. Более значительные отличия требуют ступенчатых переходников или каскадной сборки нескольких адаптеров.

Переходник должен устанавливаться по направлению движения дыма: узкий конец – внутрь широкой трубы. Это предотвращает вытекание конденсата наружу и снижает риск задымления. Все соединения уплотняются термостойким герметиком на основе силикона с температурной стойкостью не менее +1200°C.

Для вертикальных участков используется «по конденсату» – узкая труба вставляется в широкую. Для горизонтальных – «по дыму», чтобы не допустить утечек продуктов сгорания. Правильное направление особенно критично при эксплуатации котлов с высоким КПД, где образуется большое количество конденсата.

Фиксация осуществляется хомутами из нержавейки толщиной не менее 0,5 мм. При монтаже важно избегать прямого контакта труб разного диаметра без переходника – это приводит к деформации и нарушению герметичности при нагреве. Максимальный зазор между трубами и переходником – не более 2 мм.

Перед установкой необходимо очистить кромки от заусенцев и обезжирить их. Использование прокладок из базальтового волокна допустимо только на низкотемпературных участках – до +600°C. После монтажа соединение должно быть проверено на утечку дыма с помощью теста холодного пуска.

Минимизация зазоров и утечек при вертикальной сборке

Вертикальная сборка дымохода из нержавеющей стали требует точной подгонки элементов для предотвращения попадания дыма и конденсата наружу. Главные причины зазоров и утечек – неправильная ориентация замков и неравномерное прилегание труб.

- Контроль размера фасок и кромок. Кромки труб должны быть обрезаны строго под 90°, без деформаций. Фаски рекомендовано выполнять с точностью до ±0,2 мм, чтобы обеспечить плотное стыковое соединение.

- Использование уплотнительных колец. Применяйте силиконовые или графитовые уплотнители, выдерживающие температуры до 600 °C. Диаметр уплотнителя должен соответствовать внутреннему диаметру трубы, не допуская его сжатия более чем на 20%, чтобы сохранить эластичность.

- Правильная последовательность сборки. Сначала соединяют нижнюю трубу с уплотнителем, затем осторожно вставляют следующую трубу, поворачивая её для выравнивания замков. Резкие удары и перекосы запрещены – они создают микрозазоры.

- Использование направляющих элементов. Для точной центровки вертикальных участков применяйте специальные фиксаторы или монтажные скобы, предотвращающие смещение во время эксплуатации и термического расширения.

- Контроль герметичности после сборки. Рекомендуется проводить дымовой или мыльный тест для выявления утечек. При обнаружении подтеков уплотнитель меняют, а стыки докручивают до нужного усилия без деформации.

Соблюдение этих рекомендаций снижает риск попадания дыма в помещение и продлевает срок службы дымохода, обеспечивая безопасную и эффективную работу системы.

Использование компенсаторов для термического расширения

Нержавеющие дымоходные трубы подвержены значительным изменениям длины при нагреве и остывании. Термическое расширение может достигать 1,2–1,5 мм на метр трубы при перепаде температуры от 20 до 300 °C. Без компенсации этого явления возникает риск деформации, нарушение герметичности и снижение срока службы конструкции.

Компенсаторы применяются для гашения этих деформаций и обеспечения надежного соединения элементов дымохода. Варианты компенсаторов:

- Гофрированные компенсаторы из нержавеющей стали – обеспечивают гибкость и устойчивость к коррозии, выдерживают температуры до 600 °C.

- Сальниковые компенсаторы – применяются в системах с ограниченным пространством, обеспечивают уплотнение и возможность осевого смещения.

- Трубчатые компенсаторы с внутренними или внешними рукавами – позволяют компенсировать смещения в нескольких плоскостях.

Рекомендации по установке компенсаторов:

- Выбирать компенсатор по размеру с запасом по длине хода осевого смещения, равным минимум 1,5-кратному расчетному расширению трубы.

- Устанавливать компенсаторы в местах максимального температурного перепада и длины участков, чтобы минимизировать количество деформаций на всю систему.

- При монтаже предусматривать фиксацию неподвижных опор и направляющих, чтобы компенсатор работал в осевом режиме, без скручивания.

- Использовать уплотнительные материалы, устойчивые к температуре выше 500 °C, например, базальтовые волокна или силиконовые герметики.

Игнорирование компенсации расширения приводит к возникновению трещин и протечек, что критично для дымоходов из нержавейки, учитывая высокие требования к безопасности и герметичности.

Проверка плотности соединений после установки

Для проверки герметичности соединений труб из нержавеющей стали дымохода используйте метод дымового или мыльного теста. При дымовом тесте включите систему на максимальную мощность, подождите 10–15 минут и внимательно осмотрите все стыки на наличие утечек дыма. Любое визуальное проявление свидетельствует о неплотности.

Для мыльного теста приготовьте раствор из 1 части жидкого мыла и 4 частей воды. Нанесите раствор кисточкой или распылителем на все соединения и швы. Появление пузырьков укажет на места, требующие дополнительной герметизации.

Допустимый уровень утечки для дымоходных систем из нержавеющей стали не должен превышать 0,1% от общего объема проходящего воздуха. Для точной оценки рекомендуется использовать портативный газоанализатор или дымомер с датчиками концентрации угарного газа и оксидов азота.

Если обнаружены протечки, используйте герметики на основе силикона, устойчивого к температурам до 300 °C, или выполняйте повторную сборку с применением уплотнительных лент из базальтового волокна. После ремонта повторите проверку для подтверждения полной герметичности.

Вопрос-ответ:

Какие способы соединения труб из нержавейки подходят для дымохода?

Существуют несколько методов соединения таких труб: резьбовое соединение с использованием уплотнительных лент или герметиков, фланцевое крепление с прокладками, а также специальное вставное соединение с фиксирующими элементами. Выбор зависит от конструкции дымохода, требований к герметичности и условий эксплуатации.

Нужно ли использовать герметик при монтаже труб из нержавеющей стали для дымохода?

Герметик применяют для предотвращения попадания дыма и газов в помещение. Часто используют термостойкие герметики, выдерживающие высокие температуры и не выделяющие вредных веществ. Без герметика соединения могут пропускать дым, что опасно для здоровья и ухудшает тягу.

Как обеспечить надежность соединения труб дымохода из нержавейки при эксплуатации зимой?

При низких температурах металл может сужаться, поэтому важно применять соединения с компенсирующими элементами, например, силиконовые уплотнители, устойчивые к морозу и термоусадке. Также нужно проверить правильность установки, чтобы не возникали зазоры, которые могут пропускать воздух и дым.

Какие инструменты нужны для соединения труб из нержавейки в дымоходе?

Для работы понадобятся ключи для закручивания резьбовых соединений, отвертки, рулетка для точного замера длины труб, а также специальный герметик и уплотнительные материалы. При фланцевом соединении могут потребоваться прокладки и болты с гайками, а иногда — сварочное оборудование, если соединение производится методом сварки.

Можно ли самостоятельно собрать дымоход из нержавеющих труб без привлечения специалистов?

Сборка дымохода из нержавеющей стали возможна своими руками при наличии базовых навыков и понимания техники монтажа. Важно точно следовать инструкциям производителя, использовать правильные материалы и уделять внимание герметизации соединений. Однако при сложных конфигурациях или больших высотах лучше обратиться к опытным монтажникам для гарантии безопасности.

Какие методы соединения труб из нержавеющей стали для дымохода считаются наиболее надежными?

Для соединения труб из нержавеющей стали, применяемых в дымоходах, часто используют сварку, сэндвич-соединения и крепежные хомуты. Сварка обеспечивает герметичность и прочность, но требует профессионального оборудования и навыков. Сэндвич-соединения позволяют быстро и удобно соединять секции труб благодаря специальным уплотнителям, которые выдерживают высокие температуры и предотвращают попадание дыма наружу. Хомуты применяются для фиксации труб, но считаются менее надежными по сравнению с первыми двумя способами и чаще используются там, где требуется возможность быстрого демонтажа. Выбор конкретного метода зависит от условий эксплуатации и особенностей конструкции дымохода.