Соединение труб под углом требует точного соблюдения технологии и выбора правильных материалов. Для пластиковых труб наиболее эффективным решением является использование фасонных деталей с уплотнительными кольцами из EPDM, обеспечивающими герметичность при углах от 15° до 90°. Важно тщательно очистить и обезжирить поверхности перед монтажом, чтобы исключить микротрещины в соединении.

Металлические трубы чаще всего соединяют с помощью фитингов с резьбой или сваркой. При резьбовом соединении применяют уплотнительные ленты на основе ПТФЭ с толщиной не менее 0,2 мм, наматывая ленту в 3-4 слоя для надежного уплотнения. При сварке под углом следует использовать специальные угловые фасонные элементы или выполнять точечную сварку с контролем температуры не выше 450°C, чтобы избежать деформации и микротрещин.

Ключевым фактором предотвращения утечек является соблюдение момента затяжки фитингов – для пластиковых труб он не должен превышать 20 Н·м, для металлических – 30 Н·м. Перетягивание приводит к повреждению уплотнителей и появлению капиллярных трещин. После монтажа необходимо провести гидравлическое испытание под давлением не менее 1,5 раза выше рабочего, чтобы убедиться в герметичности соединений.

Выбор типа соединения для угловых стыков труб

Для надежного соединения труб под углом важно учитывать материал труб и условия эксплуатации. Металлические трубы обычно соединяют с помощью сварки или фитингов с резьбой, обеспечивающих герметичность при высоком давлении и температуре. Сварка обеспечивает прочность и долговечность, однако требует профессионального оборудования и навыков.

Пластиковые трубы (ПВХ, ПП, ПЭ) чаще всего соединяют с помощью клеевых фитингов или терморезисторных сварных муфт. Клеевые соединения подходят для небольших диаметров и систем с невысоким давлением, требуют тщательной очистки и обезжиривания поверхностей перед сборкой. Термосварка обеспечивает более прочное соединение, устойчивое к механическим нагрузкам и вибрациям.

Угловые фитинги с уплотнительными кольцами оптимальны для систем с быстрым монтажом и возможностью демонтажа, но требуют точного соблюдения рекомендаций по усилию затяжки, иначе возрастает риск протечек. Для труб большого диаметра и агрессивных сред стоит выбирать металлические муфтовые или фланцевые соединения с прокладками из устойчивых материалов.

При выборе соединения учитывайте внутреннее давление системы, температуру среды и возможность механических воздействий. Комбинация правильного типа соединения и качественных материалов фитингов минимизирует вероятность утечек в угловых стыках.

Подготовка концов труб для надежного соединения под углом

Перед сборкой уголкового соединения необходимо точно обрезать трубы с учетом выбранного угла стыка. Для этого используется торцовочная пила с возможностью установки угла реза или ручной инструмент с угольником, обеспечивающий точность до ±1°. Концы труб должны быть ровными, без заусенцев и деформаций, что предотвращает неплотности и повреждения уплотнителей.

Удалите фаску на внутренней и наружной кромках концов труб – оптимальный размер фаски составляет 0,5–1,5 мм под углом 45°, что улучшает плотность прилегания и уменьшает риск сдвига соединения под давлением.

Очистка концов обязательна: снимите грязь, масло и окалину при помощи ацетона или изопропилового спирта, после чего просушите поверхность. Использование абразивной бумаги зернистостью 120–180 поможет снять микронеровности, но не меняйте геометрию трубы.

Для пластиковых труб перед нанесением клея или уплотнителя рекомендуется легкое шлифование концов для увеличения сцепления. Металлические трубы требуют проверки отсутствия трещин и выравнивания с помощью калибровочного инструмента, чтобы избежать перекосов при стыковке.

Точная подготовка концов гарантирует минимизацию зазоров и оптимальное распределение давления в соединении, что существенно снижает риск протечек при эксплуатации под углом.

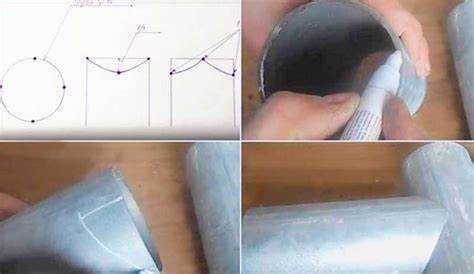

Техника резки труб под необходимым углом

Для точной резки труб под заданным углом используйте специализированные инструменты: труборез с регулируемым углом или торцовочную пилу с фиксатором угла. Перед резкой отметьте линию с помощью угольника или шаблона, учитывая толщину лезвия, чтобы компенсировать потерю материала.

При ручной резке применяйте стусло, фиксирующее трубу под нужным градусом. Разметку наносите карандашом или маркером, избегая смещения. Резать необходимо плавно, без чрезмерного нажима, чтобы избежать заусенцев и деформации.

Для металлических труб рекомендуется использовать диски по металлу с минимальным диаметром зерна, обеспечивающие ровный срез. После резки снимите заусенцы и фаски с помощью напильника или шлифовальной машины, что улучшит плотность соединения и снизит риск протечек.

При сложных углах более 45° целесообразно выполнить пробную резку на обрезках, чтобы проверить точность установки и угол. Точная резка труб – залог герметичности соединения и долговечности системы.

Использование фитингов для соединения труб под углом

Фитинги под углом – оптимальное решение для создания надежных соединений без деформации труб и риска протечек. Для стандартных углов 45° и 90° применяют фасонные детали из того же материала, что и трубы: полиэтиленовые, металлические или полипропиленовые фитинги. Материал фитинга должен соответствовать рабочему давлению и температурному режиму системы.

Правильный выбор фитинга начинается с определения типа соединения: резьбовое, раструбное или сварное. Резьбовые фитинги подходят для металла и некоторых пластиков с соответствующей нарезкой, обеспечивая разборное соединение. Раструбные – для пластиковых труб, требуют использование уплотнителей из резины или силикона, что снижает риск протечек. Сварные фитинги обеспечивают герметичность за счет соединения расплавленных поверхностей, применяются для полиэтилена и полипропилена.

Перед монтажом важно проверить плотность прилегания и отсутствие дефектов на поверхности фитинга и трубы. Для усиления герметичности при резьбовых соединениях используют лен или специальные пасты. В раструбных системах нельзя применять смазку, уменьшающую сцепление уплотнителя.

При сборке под углом важно избегать чрезмерных усилий, способных повредить фитинг или трубу. Монтаж следует выполнять с использованием специальных инструментов, обеспечивающих правильное направление и равномерное давление. Для контроля качества рекомендуется проводить гидроиспытания с давлением на 20-30% выше рабочего.

Использование заводских фитингов с сертификацией гарантирует соответствие стандартам и долговечность соединений. Самодельные или несертифицированные детали увеличивают вероятность утечек и аварий.

Особенности пайки и сварки угловых соединений

При пайке угловых соединений важно обеспечить плотное прилегание труб и равномерный прогрев материала. Температура пайки зависит от типа припоя и материала труб: для меди обычно применяют припой с температурой плавления 190–230°C, для нержавеющей стали – выше 600°C. Недостаточный прогрев приводит к плохому сцеплению, избыточный – к деформации и нарушению структуры металла.

Качество пайки угловых соединений повышается при предварительной очистке поверхностей от окислов и загрязнений с помощью механической обработки и флюсов, предотвращающих образование оксидной пленки во время нагрева. Флюс должен равномерно покрывать стык, обеспечивая капиллярное заполнение пространства при нагреве.

В сварке угловых соединений критично правильное выставление угла и фиксация деталей, чтобы избежать смещений под нагрузкой. Используют методы точечной фиксации или прихваток. Для сварки стали часто применяют TIG-сварку, обеспечивающую минимальные деформации и высокую точность, особенно при тонкостенных трубах.

Параметры сварочного процесса – сила тока, скорость сварки и подача защитного газа – подбираются в зависимости от толщины стенок и типа металла. Неправильные настройки приводят к прожогам, трещинам или недостаточному провару, что особенно критично на угловых стыках из-за концентрации напряжений.

После сварки необходимо провести контроль качества соединения: визуальный осмотр на наличие пор и трещин, а также ультразвуковое или рентгеновское исследование при ответственных конструкциях. Для пайки достаточно проверить герметичность под давлением и отсутствие коррозионных повреждений в зоне соединения.

Контроль герметичности после сборки угловых стыков

Проверка герметичности угловых соединений труб – обязательный этап, исключающий возможные протечки и аварии. Для точного контроля необходимо придерживаться следующих рекомендаций:

- Визуальный осмотр:

- Проверьте плотность прилегания уплотнителей и отсутствие трещин на соединениях.

- Убедитесь в правильности нанесения уплотнительной пасты или ленты без пропусков.

- Гидростатическое испытание:

- Заполните систему водой и создайте давление, превышающее рабочее на 10–20%.

- Держите давление в течение 15–30 минут, наблюдая за падением давления и появлением капель.

- Минимально допустимое давление при испытании зависит от типа труб и должно соответствовать нормативам (например, для пластиковых труб – не ниже 1,5 МПа).

- Пневматическая проверка:

- Применяется при невозможности использования воды, давление создается воздухом или инертным газом.

- Испытание должно проходить в специальных камерах или с применением звуковых датчиков для выявления микропотек.

- Использование индикаторов утечки:

- Нанесение мыльного раствора на соединения с последующим наблюдением за появлением пузырьков.

- Электронные датчики или ультразвуковые приборы для обнаружения газовых утечек в сложных системах.

Рекомендуется проводить контроль после каждой сборки и повторно после первых 24 часов эксплуатации. При выявлении утечек необходимо провести повторную разборку, очистку и повторное уплотнение соединений с соблюдением технологии монтажа.

Устранение и профилактика типичных причин утечек в угловых соединениях

Основная причина протечек в угловых соединениях – неправильная подготовка торцов труб и фитингов. Перед монтажом необходимо тщательно очистить и обезжирить поверхности, удалив окалину и заусенцы. Неровности и загрязнения снижают герметичность даже при использовании качественного уплотнителя.

Для герметизации резьбовых соединений применяйте только сертифицированные материалы – лен или специальную фторопластовую нить. Использование силиконовых герметиков или дешёвых паст часто приводит к повреждению резьбы и просачиванию воды под давлением.

При пайке или сварке уголков ключевой момент – равномерный прогрев и правильный выбор расходного материала. Перегрев вызывает деформацию труб, недостаточный нагрев – неполное соединение металлов, что ведет к микротрещинам и утечкам.

Регулярная проверка соединений после монтажа – обязательное условие. Используйте манометры для выявления падения давления в системе, что сигнализирует о возможной протечке. Визуальный осмотр мест соединений рекомендуется проводить не реже раза в полгода.

Предотвратить утечки помогает правильный подбор фитингов с учётом материала и диаметра труб. Несоответствие размеров увеличивает риск смещений и изломов, особенно при вибрациях или температурных колебаниях.

Наконец, при монтаже соблюдайте рекомендованный производителем момент затяжки. Перетяжка ведёт к повреждению уплотнительных элементов, недостаточная затяжка – к образованию щелей.

Вопрос-ответ:

Какие материалы труб лучше всего подходят для соединения под углом без протечек?

Для угловых соединений часто выбирают трубы из металла (медь, сталь) или пластика (ПВХ, ПП). Металлические трубы обладают высокой прочностью и долговечностью, но требуют тщательной подготовки поверхности и правильного уплотнения. Пластиковые трубы легче монтировать, имеют меньшее количество соединительных элементов и при правильной установке обеспечивают надежность. Важно, чтобы выбранные трубы и фитинги были совместимы по типу и размеру.

Как правильно подготовить место соединения труб под углом, чтобы избежать протечек?

Перед монтажом необходимо тщательно очистить концы труб от грязи, пыли и остатков старого герметика или краски. Для металлических труб рекомендуется снять фаску и обезжирить поверхность, а для пластиковых – обрезать ровно, без заусенцев. После подготовки следует нанести подходящий уплотнительный материал и аккуратно соединить детали, обеспечив плотное прилегание. Неплотности на подготовительном этапе часто становятся причиной течи.

Какой способ соединения труб под углом считается наиболее надежным для водопроводных систем?

Самым надежным считается сварка или пайка для металлических труб, так как создается единое цельное соединение без дополнительных элементов, которые могут ослабнуть. Для пластиковых труб часто используют специальные фитинги с уплотнителями или клеевые соединения, обеспечивающие герметичность при правильном монтаже. К тому же, механические фитинги с резиновыми прокладками позволяют выполнять быстрый демонтаж и повторный монтаж.

Какие ошибки чаще всего приводят к протечкам в угловых соединениях труб?

Чаще всего утечки возникают из-за неправильной подготовки концов труб, использования неподходящих уплотнителей или фитингов, а также недостаточной затяжки соединений. Еще одной распространенной проблемой является несовместимость материалов или диаметров труб, что приводит к неплотному соединению. Нередко причиной становится нарушение технологии монтажа — например, пропуск этапа очистки или несоблюдение времени высыхания клея.

Можно ли укрепить угловое соединение труб дополнительными средствами для предотвращения протечек?

Да, в некоторых случаях применяют дополнительные меры защиты, такие как использование герметиков на силиконовой или специальной основе, применение ленты ФУМ при резьбовых соединениях, а также установка уплотнительных прокладок из резины или силикона. Иногда для усиления применяют металлические хомуты или фиксаторы, которые помогают держать соединение более крепко и препятствуют смещению труб под нагрузкой.

Как правильно подготовить трубы перед соединением под углом, чтобы избежать протечек?

Перед соединением труб важно тщательно очистить и обезжирить места стыков, чтобы обеспечить плотное прилегание деталей. Поверхности необходимо обработать наждачной бумагой или специальной щёткой, чтобы убрать следы ржавчины и загрязнений. Затем нужно подобрать подходящий уплотнительный материал — например, сантехническую ленту или герметик, подходящий к типу труб и способу соединения. Если используется пайка или сварка, важно обеспечить правильную температуру и равномерный нагрев, чтобы соединение получилось надёжным и не имело микротрещин. Только при тщательной подготовке можно рассчитывать на долговечность и герметичность стыка.