ГЗ – это группа зазоров, обозначаемая при проектировании и контроле сварных соединений. Она указывает на величину зазора между свариваемыми элементами и напрямую влияет на качество шва, расход материала и напряжения в соединении. В технической документации, чертежах и на схемах обозначение ГЗ регламентируется стандартами, в частности ГОСТ 16037 и ГОСТ 21.602.

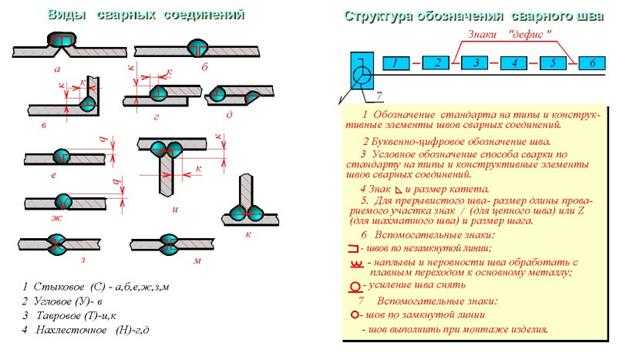

В обозначении ГЗ используется буквенно-цифровой код, например, ГЗ2, где цифра соответствует определённому интервалу зазора. Например, ГЗ0 – зазор до 0,2 мм, ГЗ1 – от 0,2 до 0,5 мм и так далее. Эти значения не произвольны: они определяются с учётом вида соединения (стыковое, нахлёсточное и т.д.), способа сварки (дуговая, лазерная) и толщины деталей.

При составлении сварочной документации правильное указание группы зазоров позволяет избежать перерасхода присадочного материала, появления дефектов, искажения геометрии шва. На практике рекомендуется измерять зазор при сборке с точностью до 0,1 мм с помощью щупов или индикаторов. Недопустимо указывать ГЗ на глаз или заменять буквенное обозначение числовыми значениями без привязки к стандарту.

При контроле сварных швов обозначение ГЗ применяется также для оценки соответствия фактических зазоров заданным. Отклонение от нормативной группы требует либо доработки заготовок, либо пересмотра режима сварки. Пренебрежение этими параметрами – частая причина брака при автоматической сварке и роботизированных операциях.

Что означает гз в контексте сварных соединений

ГЗ критически важна при анализе прочностных характеристик сварного соединения. В ней часто возникают микроструктурные превращения, такие как рост зерен, образование закалённых структур или зон перегрева. Именно в этой области повышена вероятность образования трещин, особенно при использовании сталей, склонных к отпускной хрупкости или холодным трещинам.

При контроле сварных швов граница зон используется как ориентир для неразрушающего контроля – ультразвукового или радиографического. Состояние ГЗ оценивается при металографическом анализе для определения качества теплового режима сварки.

Рекомендации по минимизации негативного влияния в области ГЗ включают использование оптимального тепловложения, предварительный и сопутствующий подогрев, а также выбор присадочных материалов, обеспечивающих сбалансированную структуру в переходной зоне. При проектировании сварных конструкций следует учитывать расположение ГЗ вдали от зон максимальных напряжений.

Как определить зону гз на сварном шве

- Используй металлографический анализ: вырежи поперечный шлиф, проведи травление (например, 4% HNO₃ в спирте) и под микроскопом визуализируй переход от сварного металла к основному. Зона ГЗ отличается изменённой структурой – рекристаллизацией, зернистостью или отпускными структурами.

- Оцени глубину зоны по микротвердости: выполни замеры твердости по методу Виккерса с шагом 0,1–0,2 мм от границы шва. Падение или рост твердости укажет на ширину ГЗ.

- Применяй термопары или тепловизор во время сварки: зафиксируй границы температур 723–950 °C, в пределах которых происходят критические изменения в структуре стали. Эта область соответствует ГЗ.

- Учитывай параметры сварки: при увеличении тока и уменьшении скорости сварки зона ГЗ расширяется. Для точного моделирования используют диаграммы теплового цикла и FEM-расчёты.

- На готовом изделии определяй зону ГЗ по окалине и цвету побежалости, но только как ориентировочный метод – термические следы не дают точной границы.

Точная локализация зоны ГЗ необходима для последующего контроля: ультразвукового, магнитопорошкового или рентгенографического, так как в этой зоне чаще всего образуются трещины и неравномерные напряжения.

Условные обозначения гз на чертежах

Для обозначения гз применяют линейный размер, указываемый слева от условного обозначения шва. Например, «2» перед символом шва означает зазор 2 мм. При симметричных V-образных швах обозначение гз размещают в центре между линиями скоса, без дополнительных пояснений.

Если требуется сварка с неполным проваром, указывается минимальный допустимый зазор. Для этого используют стрелку с уточняющим текстом, например: «гз=1.5 мин», где «мин» обозначает минимальное значение, допустимое по технологии.

При асимметричных швах значение гз указывается отдельно для каждой стороны: «гз1=1.5», «гз2=2.0». Эти параметры располагаются симметрично относительно оси сварного соединения с обязательным уточнением сторон.

На чертежах узлов, где зазор зависит от допускаемых отклонений подготовки кромок, вместо конкретного числа применяют надпись «по ТУ» или «по ГОСТ», если зазор нормируется в нормативной документации.

При многопроходной сварке с переменным зазором применяют последовательную нумерацию: «гз1=2.0», «гз2=1.0», с привязкой к каждому слою. Расшифровка указывается в техтребованиях или примечаниях к чертежу.

Правила нанесения обозначений гз по ГОСТ

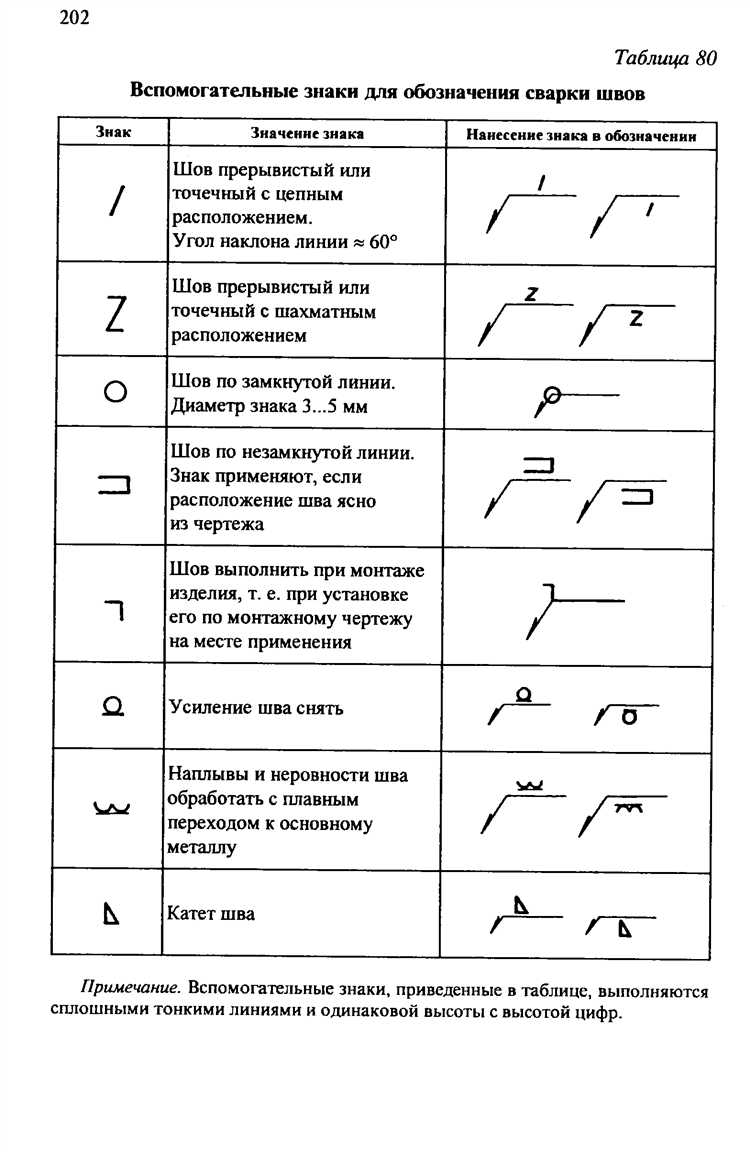

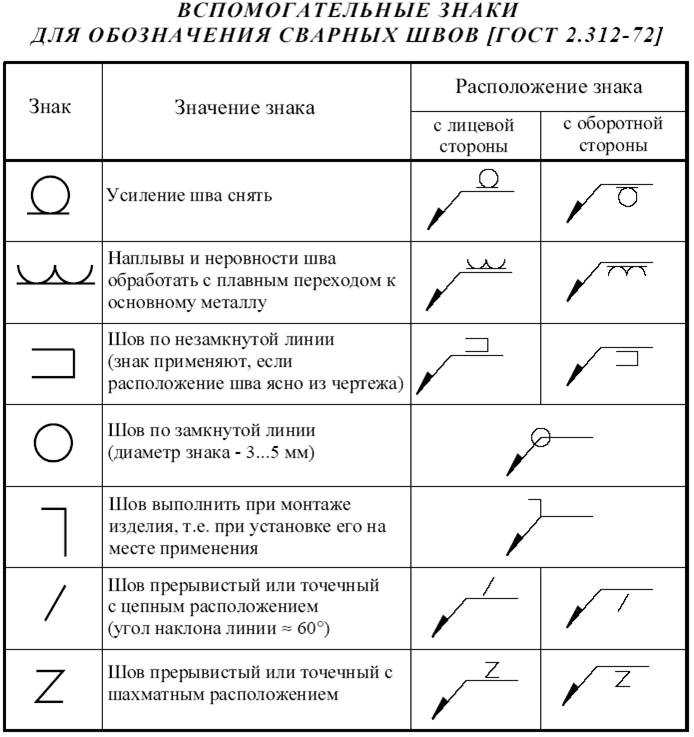

Обозначения границ зон (гз) в сварных соединениях регламентируются рядом государственных стандартов, включая ГОСТ 5264, ГОСТ 2.312 и ГОСТ 14771. Для точной передачи информации используется условно-графическое изображение с обязательным соблюдением пропорций, ориентации и расположения относительно элементов чертежа.

- Границы зон обозначаются сплошной тонкой линией, проходящей параллельно сварному шву на фиксированном расстоянии. Это расстояние должно быть указано в миллиметрах и соответствовать фактическому отступу от линии сварки.

- Допускается нанесение обозначения с одной или обеих сторон шва, в зависимости от конструкции и требований к контролю. Выбор стороны должен быть согласован с проектной документацией.

- При наличии нескольких типов швов (стыковых, угловых, тавровых) границы зон обозначаются отдельно для каждого типа, с привязкой к конкретному номеру шва на чертеже.

- На полке линии-выноски указывается условное обозначение зоны (например, ГЗ1, ГЗ2), а также дополнительная информация о типе контроля или методе испытания.

- Если используется несколько участков одной зоны, каждый из них должен быть промаркирован с указанием длины участка и расстояния между ними, если это критично для контроля.

- Не допускается наложение обозначений гз на размеры, текст или другие элементы чертежа. Расположение должно обеспечивать читаемость и однозначность интерпретации.

- При автоматизированной подготовке чертежей используются стандартизированные блоки и обозначения, соответствующие требованиям ЕСКД и ГОСТ 2.701.

Соблюдение этих правил обеспечивает корректную передачу информации о контролируемых зонах сварного соединения и исключает ошибки при производстве и контроле качества.

Распространённые ошибки при обозначении гз

Одна из частых ошибок – указание гз (группы зазоров) без соответствия ГОСТ 14771. Например, используют устаревшие обозначения или самостоятельно вводят несуществующие индексы. Это приводит к недопониманию между проектировщиками, технологами и контролёрами.

Неправильно указанное положение гз относительно шва также вызывает проблемы. Часто гз обозначается в проекции, не соответствующей реальной ориентации сварного соединения, что затрудняет интерпретацию чертежа. Следует соблюдать соответствие положения обозначения с видом на чертеже и ориентацией сварного шва.

Ещё одна распространённая ошибка – отсутствие связи между гз и конструктивным элементом. Обозначение гз без указания, к какому стыку оно относится, делает информацию бесполезной. Необходимо чётко указывать привязку – либо через координаты, либо через ссылку на конкретный элемент конструкции.

Некорректное применение символов, например, замена стандартной стрелки на произвольный графический элемент, ведёт к расхождению в трактовке документации. Следует использовать строго регламентированные графические элементы согласно ЕСКД.

Искажение масштаба обозначения гз на чертежах снижает читаемость. Пропорции и размеры должны соответствовать стандартам, иначе обозначение может быть интерпретировано как относящееся к другому элементу.

Пропуск обозначения способа контроля гз – серьёзное упущение. Без этой информации невозможно определить, как и чем проверяется зазор. Рекомендуется указывать метод контроля в непосредственной близости от обозначения гз, согласно нормативам.

Обозначение гз в различных типах сварных швов

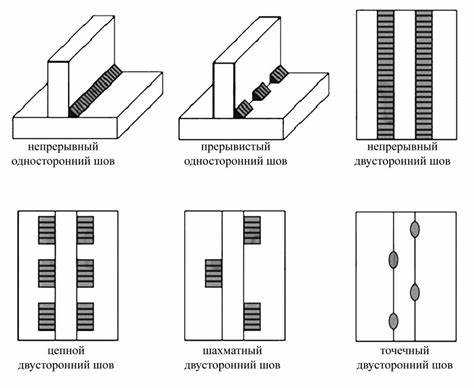

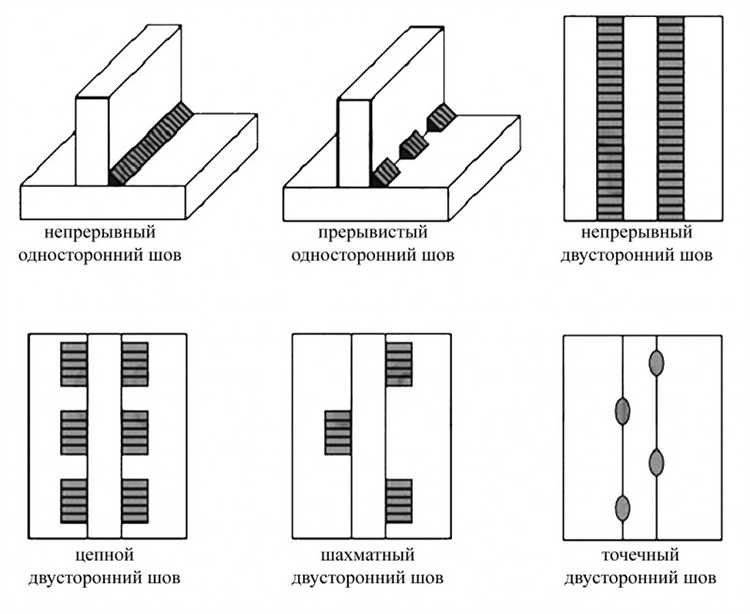

Глубина проплавления (гз) указывается для контроля качества сварного соединения и гарантирует прочность шва. В стыковых швах гз обозначается цифрой рядом с линией шва, указывая минимальную глубину провара в миллиметрах. При многослойной сварке глубина проплавления фиксируется для каждого слоя, что позволяет отслеживать полноту провара на каждом этапе.

Для тавровых и угловых швов гз наносится с указанием стороны проплавления, если это необходимо. Например, стрелка или символ может указывать на сторону, где должен быть обеспечен провар. В этих типах швов важно различать гз для внутреннего и наружного слоев шва, так как дефекты часто возникают именно в зоне перехода металлов.

Внахлесточных соединениях глубина проплавления обозначается с учетом толщины свариваемых элементов. Обычно гз меньше суммарной толщины, но должна обеспечивать надежное соединение без пропусков. Если в проекте предусмотрено частичное проплавление, гз фиксируется как конкретное значение с допуском, чтобы избежать излишнего перегрева металла.

При выполнении сварки с обратной стороны, гз может быть обозначена отдельно для лицевой и изнаночной сторон, что особенно важно для обеспечения герметичности и прочности. В технической документации гз сопровождается символами, которые уточняют способ контроля – визуальный, рентгеновский или ультразвуковой.

В случаях автоматической сварки глубина проплавления указывается в параметрах сварочного режима, что позволяет оператору точно контролировать процесс и корректировать подачу проволоки, ток и скорость сварки. Неправильное обозначение гз ведет к необходимости дополнительной проверки и повторной сварке.

Особенности обозначения гз при контроле качества

Герметичность сварных соединений (ГЗ) требует четкой фиксации на чертежах и технической документации. Обозначение ГЗ в рамках контроля качества должно содержать конкретные параметры проверки: метод контроля (например, УЗК, ПВК, капиллярный метод), степень допустимых дефектов и тип испытания.

В маркировке указываются стандарты и нормативы, на основании которых проводится оценка качества, например, ГОСТ 3242-79 или EN ISO 5817. Обязательным элементом является обозначение точки или зоны контроля с точной привязкой к сварному шву.

При приемке сварных соединений символы и сокращения для ГЗ должны быть однозначны и соответствовать принятым в отрасли обозначениям, чтобы избежать неверной интерпретации данных контроля.

Рекомендуется включать в обозначение дату проведения контроля и имя или код контролера, что обеспечивает прослеживаемость результатов и ответственность за качество.

Для автоматизированных систем контроля допускается применение цифровых или QR-кодов, связывающих обозначение ГЗ с электронными протоколами испытаний.

При повторном контроле сварных соединений в обозначении следует фиксировать номер этапа контроля, чтобы обеспечить мониторинг динамики качества и выявить тенденции дефектов.

Особое внимание уделяется четкому разграничению между первичным и приемочным контролем: обозначение ГЗ для приемочного контроля содержит дополнительные показатели, подтверждающие полное соответствие нормам.

Влияние термической обработки на границы гз

При быстром охлаждении в ГЗ формируется мелкозернистая структура с высоким уровнем внутреннего напряжения. Это повышает твердость, но снижает пластичность и ударную вязкость, увеличивая риск образования трещин. Медленное охлаждение способствует рекристаллизации и снижению остаточных напряжений, что улучшает стойкость к усталости и коррозии.

Нагрев в пределах 500–700 °C вызывает снижение концентрации твердых растворов и дисперсных фаз на границах ГЗ, что уменьшает хрупкость зоны и стабилизирует микроструктуру. Перегрев выше 900 °C провоцирует рост зерен металла и уменьшение границ зерен, что негативно влияет на прочностные характеристики.

Рекомендуется использовать ступенчатую термообработку: первый этап – отпуск при 550 °C для снятия внутренних напряжений, второй – нормализация при 850 °C для выравнивания структуры и устранения зон с пониженной пластичностью. Такой подход минимизирует микротрещинообразование и улучшает однородность свойств в ГЗ.

Контроль температуры и скорости охлаждения должен соответствовать марки металла и толщине свариваемых деталей. Пренебрежение этими параметрами приводит к появлению термически уязвимых зон, где концентрация карбидов и оксидов на границах зерен увеличивается, снижая долговечность сварного соединения.

Вопрос-ответ:

Что означает обозначение «ГЗ» в сварных соединениях и какую информацию оно передает?

Обозначение «ГЗ» указывает на газовую защиту сварного шва. Это сокращение обычно используется в чертежах и технической документации для обозначения того, что в процессе сварки применялась защита сварочной ванны инертным или активным газом. Такое обозначение помогает понять тип защиты и условия выполнения сварочных работ.

Как правильно наносить маркировку «ГЗ» на сварных соединениях в технической документации?

Маркировка «ГЗ» обычно наносится рядом с условным обозначением сварного шва на чертеже. Часто её указывают после основных обозначений, чтобы уточнить метод защиты. В зависимости от стандарта, к «ГЗ» могут добавлять дополнительные символы или цифры, указывающие тип газа или параметры защиты, чтобы обеспечить точное понимание условий сварки для исполнителей и контроля качества.

Почему важно указывать газовую защиту сварного шва при проектировании и изготовлении конструкций?

Информация о применении газовой защиты влияет на качество сварного соединения, его прочность и долговечность. При правильной защите снижается риск образования дефектов, таких как поры и шлаковые включения. Указание «ГЗ» позволяет контролировать технологию сварки, выбирать подходящее оборудование и обеспечивать стабильность процесса, что в итоге отражается на надежности конструкции.

Можно ли применять обозначение «ГЗ» для всех типов сварных соединений или есть ограничения?

Обозначение «ГЗ» используется преимущественно для тех сварных соединений, где предусмотрена газовая защита, например, при дуговой сварке в среде защитных газов (MIG/MAG, TIG). Для соединений, выполненных другими методами без газовой защиты, такое обозначение не применяется. Важно учитывать требования нормативных документов и технологических карт, чтобы корректно использовать эту маркировку в зависимости от конкретного вида сварки и материалов.