Линейные изоляторы на линиях электропередачи выполняют ключевую функцию – обеспечение электрической изоляции проводников от опор при одновременной передаче механической нагрузки. Их конструкция строго подчинена требованиям по прочности, климатической устойчивости и совместимости с конкретным классом напряжения.

Основной компонент – изоляционное тело, изготавливаемое из фарфора, стекла или композитных материалов. Фарфоровые и стеклянные модели демонстрируют высокую устойчивость к ультрафиолетовому излучению и воздействию атмосферных осадков. Композитные аналоги выигрывают по весу и устойчивости к загрязнениям, но требуют регулярного контроля герметичности.

Арматура – металлические элементы, обеспечивающие механическое соединение изолятора с проводом и опорой. Тип соединения (шар-гнездо, втулка-штырь и т.д.) выбирается в зависимости от конструктивных особенностей линии. Антикоррозийная защита арматуры, чаще всего гальваническая или термодиффузионная оцинковка, обязательна для продления срока службы узла.

У композитных изоляторов в составе присутствует стержень из стеклопластика, отвечающий за восприятие растягивающей нагрузки. Он покрывается защитной оболочкой из гидрофобного полимера, которая минимизирует токи утечки при намокании поверхности и снижает вероятность поверхностного пробоя.

Дополнительные элементы, такие как зонты (ребра) для увеличения пути утечки, применяются в условиях высокой загрязнённости окружающей среды. Их конфигурация и материал определяют эффективность работы изолятора в регионах с повышенной влажностью и пылевыми нагрузками.

Материалы, применяемые в изолирующих элементах линейного изолятора

Изолирующие элементы линейных изоляторов изготавливаются из материалов, обеспечивающих высокое сопротивление электрическому пробою, устойчивость к климатическим и механическим воздействиям, а также минимальную токопроводимость. Наиболее широко применяются следующие материалы:

- Фарфор – классический диэлектрик, получаемый из каолина, кварца и полевого шпата. Обладает высокой механической прочностью и устойчивостью к загрязнению. Основное преимущество – стабильность электрических характеристик в широком диапазоне температур.

- Закалённое стекло – используется в виде тарельчатых изоляторов. При разрушении стекло распадается на мелкие куски, предотвращая дальнейшее разрушение всей линии. Обладает низкой пористостью, не требует глазуровки, сохраняет прозрачность, позволяя визуально контролировать наличие повреждений.

- Полимеры (эпоксидные и силиконовые композиции) – применяются в современных изоляторах как альтернатива традиционным материалам. Имеют малый вес, высокую устойчивость к ультрафиолетовому излучению и агрессивным средам. Силиконовые оболочки обеспечивают самоочищение за счёт гидрофобности поверхности.

Выбор материала зависит от климатических условий, уровня загрязнённости атмосферы, напряжения линии и требований к сроку службы. Для регионов с частыми загрязнениями и высокой влажностью рекомендуются силиконовые композиты. На участках с повышенной механической нагрузкой предпочтительнее фарфор или стекло с усиленной арматурой. Полимерные изоляторы не рекомендуются в условиях экстремального холода без предварительных испытаний на старение и растрескивание.

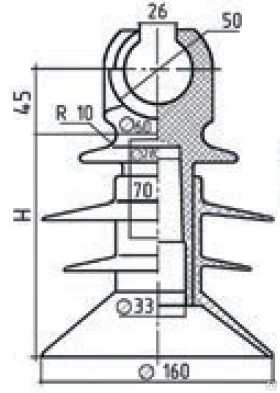

Конструкция штыря и его роль в распределении механической нагрузки

Штырь линейного изолятора представляет собой металлический стержень, как правило, из оцинкованной стали или алюминиевого сплава, обладающий высокой прочностью на растяжение и изгиб. Его основная функция – передача механической нагрузки от проводов к опоре, при этом он должен сохранять геометрическую стабильность при любых климатических условиях.

Диаметр штыря варьируется от 16 до 24 мм в зависимости от типа ЛЭП и предполагаемой нагрузки. При выборе диаметра учитывают не только массу провода, но и ветровую нагрузку, гололёд и динамическое воздействие при коротких замыканиях. Недостаточный запас прочности приводит к микродеформациям, нарушающим герметичность изолятора и увеличивающим риск пробоя.

Резьбовая часть штыря обеспечивает крепление фарфоровой или полимерной изоляционной оболочки. Поверхности сопряжения обрабатываются антикоррозионными составами, так как даже незначительное окисление уменьшает коэффициент сцепления и ослабляет контакт. Для снижения концентрации напряжений применяются плавные переходы сечения и фаски на концах стержня.

В верхней части штыря формируется головка с канавкой для провода и гнездом под вязальную проволоку или арматурный зажим. Конфигурация головки оптимизируется под конкретный тип провода – от Ø8 до Ø30 мм. Ошибки в подборе формы приводят к неравномерному распределению усилий и ускоренному износу как провода, так и изолятора.

Жесткость штыря и его способность равномерно передавать нагрузки напрямую влияют на срок службы изолятора. Рекомендуется проводить периодический контроль на наличие изгибов и следов усталостных разрушений, особенно на участках с повышенной вибрацией или перепадом температур.

Назначение и характеристики колпачков в линейных изоляторах

Колпачки в линейных изоляторах выполняют функцию механического крепления и электрического экранирования. Они изготавливаются из ковкого чугуна или легированной стали с горячим цинкованием, что обеспечивает антикоррозийную стойкость сроком до 30 лет эксплуатации в стандартных климатических условиях.

Форма колпачка рассчитывается для равномерного распределения напряжений в теле изолятора и предотвращения локального пробоя. Внутренняя поверхность колпачка обработана с высокой точностью для обеспечения прочного соединения с изолятором на цементно-клеевой основе. Контроль прочности склеивания осуществляется ультразвуковым методом на стадии производства.

Размеры колпачка стандартизированы по ГОСТ 20403, в том числе диаметр посадочного гнезда, толщина стенки и глубина. Для изоляторов типа ПС-70Е масса колпачка составляет около 1,1 кг, а допустимая нагрузка по осевому разрыву – не менее 70 кН. В изделиях повышенной прочности применяются колпачки с дополнительным фланцем для увеличения устойчивости к изгибающим моментам.

Электрическая характеристика колпачка важна в условиях загрязнённой среды: конструкция обеспечивает стекание поверхностных токов и препятствует образованию коронного разряда. Для работы в зонах с высокой влажностью применяются модификации с оребрением, увеличивающим длину пути утечки.

При монтаже линейных изоляторов необходимо проверять отсутствие трещин, сколов и деформаций на колпачках, так как любые повреждения снижают несущую способность и срок службы всей гирлянды. Использование колпачков с маркировкой производителя и сертификацией по МЭК 60383 обязательно для магистральных ЛЭП.

Методы крепления арматуры к стеклянным и фарфоровым деталям

Цементирование – основной метод фиксации арматуры в стеклянных и фарфоровых изоляторах. Используется расширяющийся портландцемент с добавками на основе алюминатов, обеспечивающий надёжное сцепление металла с диэлектриком. Поверхности предварительно очищаются и обрабатываются фосфатирующими составами для повышения адгезии.

Свинцовая заливка применяется преимущественно в старых типах стеклянных изоляторов. Расплавленный свинец заливается в металлическую втулку, фиксируя штырь арматуры. Метод отличается высокой герметичностью, но уступает цементированию по механической прочности и термостойкости.

Клеевые соединения на основе эпоксидных смол используются в современной арматуре, особенно в компактных конструкциях. Смолы модифицируются добавками для увеличения ударной вязкости и влагостойкости. Метод актуален при производстве изоляторов малой и средней мощности, где критична точность посадки компонентов.

Прессовая посадка реализуется за счёт точной механической подгонки металлической арматуры в гнездо изолятора с последующей деформацией при сборке. Эффективна при серийном производстве, требует минимальных зазоров и строгого соблюдения температурных режимов, чтобы избежать растрескивания фарфора или стекла.

Комбинированные методы применяются для достижения оптимального ресурса. Например, цементирование может сочетаться с предварительной клеевой фиксацией или герметизирующей прокладкой из фторопласта для защиты от капиллярного проникновения влаги.

Применение металлической арматуры и её защитные покрытия

Металлическая арматура в составе линейного изолятора на ЛЭП обеспечивает механическую прочность, фиксирует изоляционные элементы и передаёт нагрузку от проводов к опоре. Основные элементы включают уши, стержни, анкерные зажимы и коронки, которые изготавливаются из легированных сталей или ковкого чугуна с высокой усталостной прочностью.

Наибольшее распространение получила горячая оцинковка, обеспечивающая долговременную защиту от коррозии в агрессивной атмосфере. Толщина цинкового слоя не должна быть менее 85 мкм для работы в условиях промышленного загрязнения и повышенной влажности. В районах с морским климатом дополнительно применяют алюмоцинковые покрытия, обладающие повышенной стойкостью к солевому туману.

Для повышения адгезии покрытия к металлу проводится предварительная дробеструйная или пескоструйная обработка поверхности. В случаях повышенных электрических нагрузок допускается использование эпоксидных компаундов или порошковой окраски на полимерной основе, устойчивой к ультрафиолету и перепадам температур. Контроль качества покрытия осуществляется методом магнитной толщинометрии и капиллярного контроля на наличие пор и микротрещин.

Рекомендуется применять арматуру с многослойной защитой в районах с повышенным содержанием сернистых соединений и частым воздействием конденсационной влаги. Выбор способа защиты должен учитывать класс напряжения линии, климатическую зону и особенности режима эксплуатации ЛЭП.

Типы соединений между изоляторами в гирляндах

Штыревой тип (стержневой замок). Используется в гирляндах стержневых изоляторов. Состоит из металлических наконечников с шарнирным соединением или резьбовым крепежом. Обеспечивает высокую устойчивость к изгибающим моментам и подходит для линий с повышенными механическими нагрузками.

Шарово-гнездовой замок. Применяется для подвесных тарельчатых изоляторов. Шаровой штырь одного изолятора вставляется в гнездо следующего и фиксируется стопорным шплинтом. Стандартизованные диаметры шаров – 16, 20 и 24 мм. Обеспечивает быструю сборку и демонтаж гирлянд, что критично при ремонте.

Колючий замок (или клиновый). Представляет собой металлические вставки с направленными зацепами. Используется редко, преимущественно в старых конструкциях. Уступает по надёжности современным типам.

Фланцевое соединение. Применяется в гирляндах из стержневых полимерных изоляторов. Металлические фланцы прикрепляются к стержню прессованием или клеевым способом. Надёжность соединения зависит от качества антикоррозионной защиты и герметичности уплотнения.

Для надёжной работы ЛЭП необходимо использовать соединения, соответствующие механическим нагрузкам конкретного участка линии. Не допускается сочетание изоляторов с несовместимыми типами замков. Перед монтажом следует проверять сопрягаемые детали на наличие дефектов и износа.

Влияние конструкции изолятора на утечку тока по его поверхности

Увеличение пути утечки – одно из ключевых средств снижения поверхностных токов. Для изоляторов наружной установки минимальное значение пути утечки должно составлять не менее 25 мм/кВ для нормальных условий и до 31 мм/кВ для районов с сильным загрязнением. Применение многореберной конструкции позволяет существенно увеличить эффективную длину пути утечки без увеличения габаритов изолятора.

Форма ребер оказывает критическое влияние на самоочищаемость и накопление загрязнений. Острые и симметричные ребра создают условия для стекания воды, что снижает ток утечки. Параболические или обратные профили увеличивают риск образования водяных мостиков между ребрами, что недопустимо при работе под напряжением выше 110 кВ.

Материал корпуса также влияет на поверхностные токи. Стеклянные и фарфоровые изоляторы обеспечивают стабильные характеристики при загрязнении, но имеют ограниченную гидрофобность. Полимерные композиты, такие как эпоксидные или силиконовые резины, обладают высокой начальной гидрофобностью, но подвержены старению, в результате чего утечка возрастает.

Для обеспечения оптимального сопротивления утечке рекомендуется:

- Использовать изоляторы с путём утечки не менее 31 мм/кВ в зонах с высокой загрязнённостью.

- Отдавать предпочтение ребрам с каплеобразным профилем для лучшего самоочищения.

- Проводить регулярный контроль гидрофобных свойств полимерных материалов.

- Избегать горизонтальных элементов конструкции, способствующих скоплению влаги и грязи.

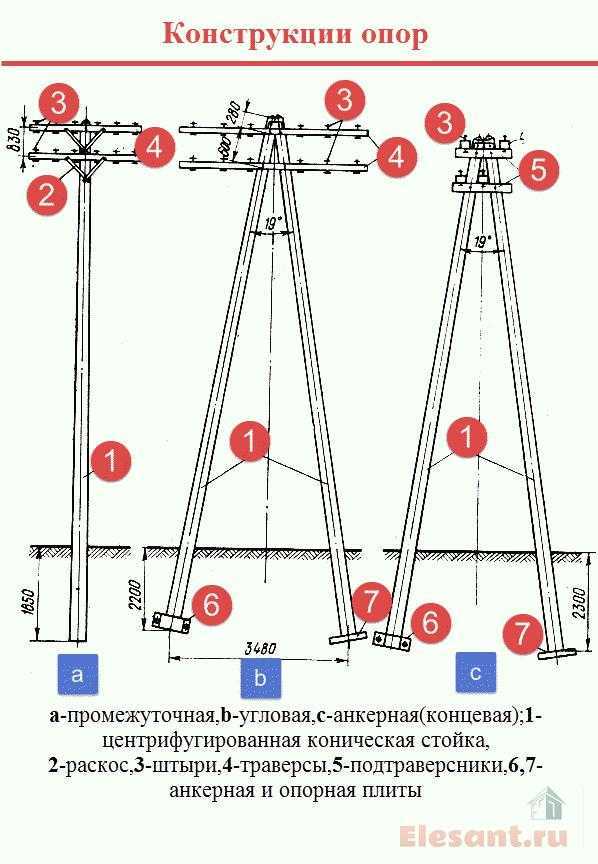

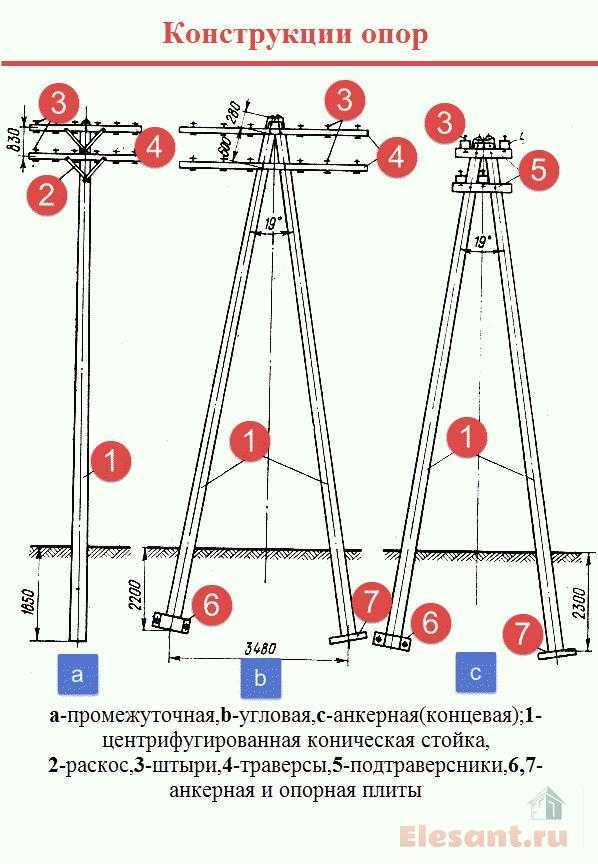

Особенности монтажа компонентов линейного изолятора на опорах ЛЭП

Монтаж компонентов линейного изолятора на опорах ЛЭП требует точного соблюдения технологических параметров, чтобы обеспечить механическую прочность и надежную изоляцию в условиях высоких напряжений и внешних воздействий.

- Перед установкой проверяют целостность изолятора, отсутствие микротрещин, повреждений стеклянных и фарфоровых элементов, а также коррозии металлических деталей.

- Подвесные изоляторы монтируются строго под расчетным углом натяжения провода, отклонение более 3° от проектного значения недопустимо.

- Шарнирные соединения очищают от загрязнений и смазывают силиконовой пастой, предотвращающей коррозию и блокировку подвижных узлов.

- Металлические элементы (серьги, скобы, оси) затягиваются с усилием, соответствующим нормативам – превышение приводит к разрушению стеклянных оболочек, недотяг – к вибрационным повреждениям.

- Монтаж выполняется с использованием диэлектрических приспособлений, особенно при работе на существующих линиях под напряжением или вблизи других проводов.

- Для полимерных изоляторов обязательна защита поверхности от механических воздействий при подъеме – даже незначительные порезы оболочки снижают ресурс в разы.

- Сборку гирлянды начинают с нижнего элемента, каждый шаг контролируется по вертикали, отклонения от оси гирлянды более 10 мм требуют переустановки.

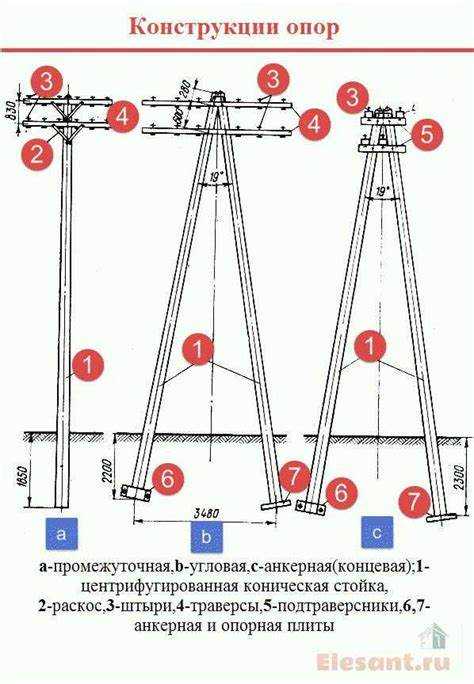

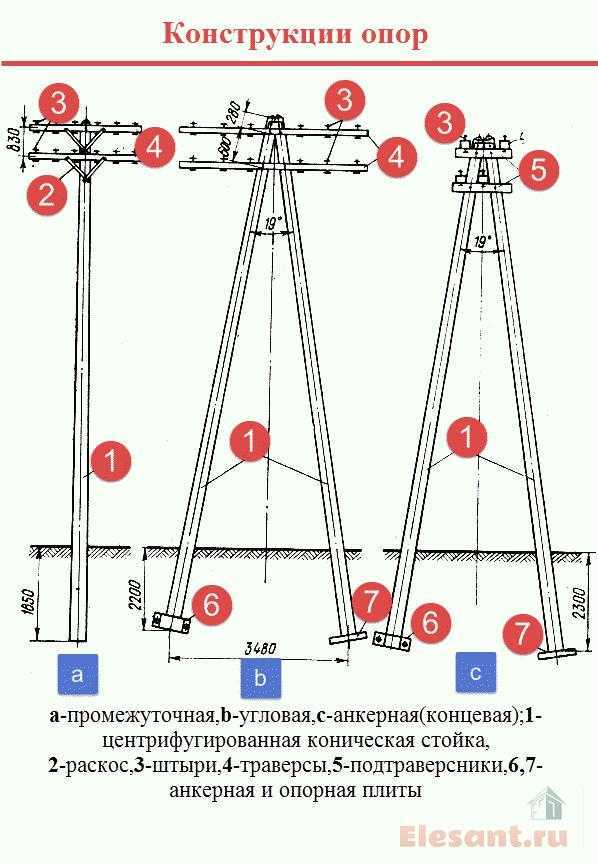

- На угловых и анкерных опорах используются усиленные схемы крепления, включающие гасители вибраций и компенсаторы растяжения.

По завершении монтажа выполняют проверку сопротивления изоляции и механического натяжения, допуская не более 5% расхождения с расчетными значениями. Нарушение монтажной последовательности увеличивает риск коронного разряда и преждевременного выхода из строя элементов ЛЭП.