Концентрация взвешенных частиц и газов в производственных помещениях напрямую влияет на здоровье сотрудников, срок службы оборудования и уровень производственного брака. Например, превышение предельно допустимых концентраций (ПДК) пыли класса А на деревообрабатывающих предприятиях в 3–5 раз увеличивает риск респираторных заболеваний. На литейных заводах высокая доля оксидов углерода и серы приводит к частым сбоям вентиляционного оборудования и снижению точности измерительных приборов.

На объектах с высокой запылённостью первым шагом считается внедрение систем пылеулавливания. Циклоны, рукавные фильтры и электрофильтры позволяют снижать концентрацию пыли до уровня ниже 2 мг/м³. В химической промышленности применяются локальные отсосы с фильтрацией через активированный уголь, уменьшающие содержание летучих органических соединений на 60–80% по сравнению с фоновыми значениями. Для сварочных участков актуальны мобильные вытяжные установки с HEPA-фильтрами.

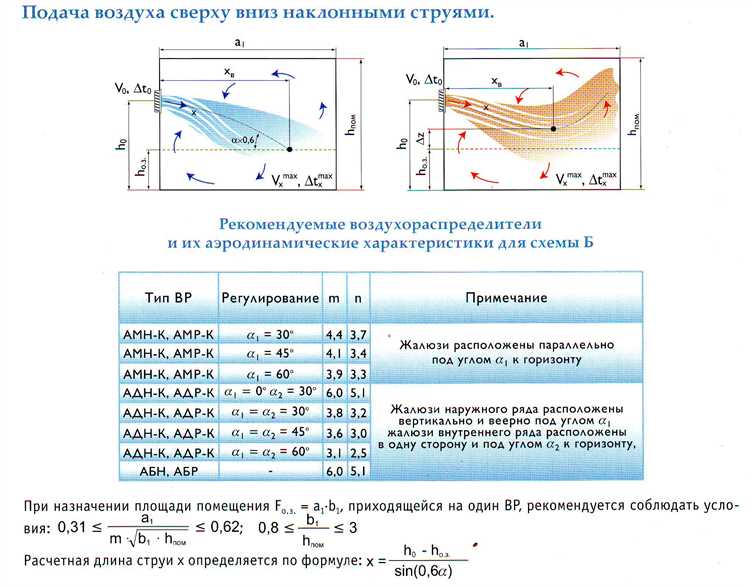

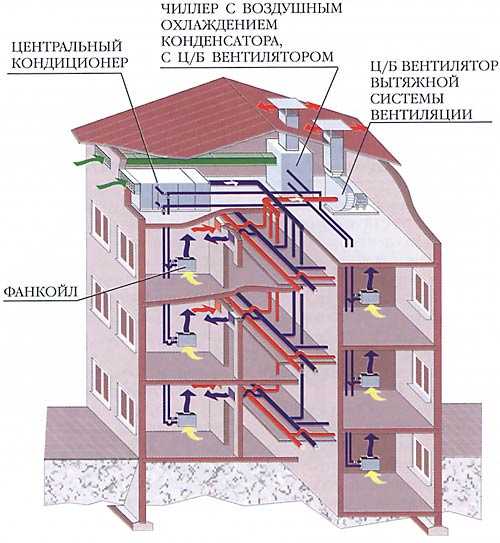

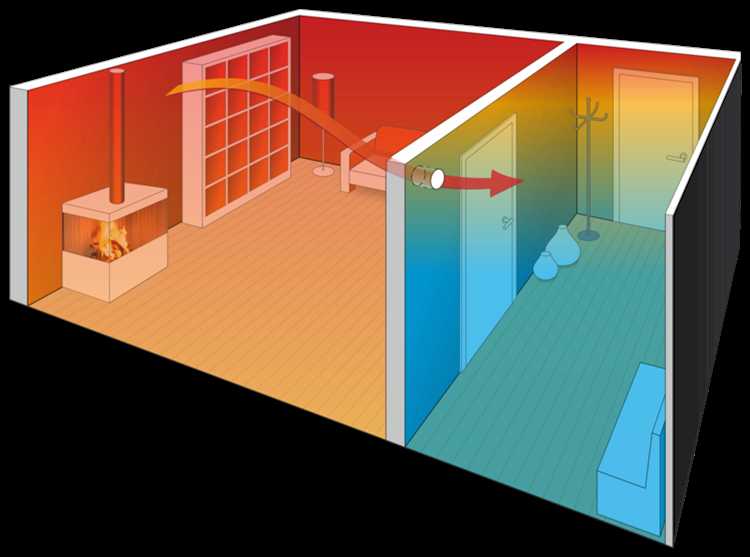

Эффективная организация приточно-вытяжной вентиляции требует расчёта кратности воздухообмена в зависимости от выделяемых загрязняющих веществ. В механических цехах она должна составлять не менее 5–8, а при наличии токсичных испарений – от 10 и выше. Расположение приточных и вытяжных решёток проектируется так, чтобы обеспечить направленный поток воздуха от чистой зоны к загрязнённой.

Мониторинг воздуха проводится с использованием газоанализаторов, датчиков концентрации мелкодисперсных частиц (PM2.5 и PM10), а также автоматизированных систем сбора и анализа данных. Регулярные замеры позволяют выявлять отклонения и оперативно корректировать режим работы вентиляции. На металлургических производствах применяется непрерывный контроль содержания сероводорода, формальдегида и аммиака.

Дополнительно рекомендуются организационные меры: автоматизация процессов с целью уменьшения ручного труда в загрязнённой среде, регулярное техническое обслуживание вентиляционного оборудования, обучение персонала правилам работы с источниками загрязнения. На предприятиях с непрерывным циклом целесообразно внедрение систем рекуперации и утилизации воздуха, что снижает эксплуатационные затраты и уменьшает выбросы в атмосферу.

Организация приточно-вытяжной вентиляции в цехах

Расчёт системы должен учитывать:

- тип и интенсивность загрязнений (пыль, пары, газы);

- количество источников загрязнения и их расположение;

- объём помещения и количество работающих смен;

- влажность, температура и тепловыделения от оборудования.

Рекомендуется организовывать раздельные каналы для притока и вытяжки. Приточный воздух должен поступать в рабочую зону с минимальной турбулентностью. Для удаления вредных веществ вытяжные зонты или местные отсосы размещаются непосредственно у источников загрязнения.

Примеры конструктивных решений:

- Приточная установка с подогревом и фильтрацией воздуха (фильтры F7–F9 при наличии мелкодисперсных частиц);

- Местные вытяжные системы на сварочных постах, окрасочных и кислотных ваннах;

- Объёмно-компенсационная схема: вытяжка в верхней зоне, приток в нижней;

- Использование автоматических заслонок и датчиков CO₂ для регулировки расхода воздуха.

Контроль эффективности вентиляции проводят с помощью анемометров и газоанализаторов. Периодичность обслуживания оборудования – не реже одного раза в квартал. В системах с фильтрацией – контроль сопротивления фильтров и своевременная замена.

Удаление пыли и аэрозолей с рабочих зон

Основная задача при удалении пыли и аэрозолей – исключение их накопления в дыхательной зоне персонала. Для этого применяются локальные отсосы, размещённые непосредственно в местах образования загрязнений. Примеры: вытяжные зонты над сварочными постами, аспирационные кожухи на дробемётных установках, всасывающие панели у шлифовальных станков.

Эффективность локального удаления зависит от скорости захвата воздуха. Для мелкодисперсной пыли требуемая скорость на входе в воздухозаборное отверстие составляет не менее 0,5 м/с. При работе с летучими аэрозолями – до 1,0 м/с. Расчёт проводится с учётом расстояния от источника и направления потока.

В системах удаления воздуха устанавливаются фильтры разной степени очистки: циклоны, рукавные фильтры, электрофильтры. Для сварочного производства применяют кассетные фильтры с фильтрами класса F9 или HEPA. При удалении аэрозолей кислот и щелочей необходимы моющие скрубберы или абсорбционные установки с растворами нейтрализующих реагентов.

Рециркуляция очищенного воздуха допустима только при соблюдении предельных концентраций загрязняющих веществ по ГОСТ 12.1.005 и при наличии средств контроля остаточных концентраций. В большинстве случаев предпочтительно полное удаление загрязнённого воздуха с последующей подачей очищенного приточного воздуха.

Регламент технического обслуживания включает регулярную проверку и замену фильтрующих элементов, очистку воздуховодов, контроль давления и производительности вентиляторов. Наличие датчиков загрязнённости и сигнализации перегрузки системы повышает надёжность работы и предотвращает падение эффективности фильтрации.

Использование локальных отсосов над источниками загрязнения

Локальные отсосы позволяют удалять загрязнённый воздух непосредственно в зоне его образования, до его распространения по помещению. Они особенно эффективны при работах с паяльным оборудованием, сваркой, шлифованием, литьём и другими процессами, сопровождающимися выбросом пыли, дыма или аэрозолей.

Для достижения высокой степени улавливания загрязнений воздухозаборные устройства размещают на расстоянии не более 30–40 см от источника. При этом конфигурация всасывающей воронки или кожуха должна соответствовать геометрии процесса: для линейных источников применяют щелевые отсосы, для точечных – куполообразные или конические.

Расчёт необходимой производительности вытяжной системы зависит от объёма загрязнителя, его плотности, скорости образования и необходимой кратности воздухообмена. Например, при локальном удалении сварочного дыма минимальная скорость всасывания на границе зоны улавливания должна составлять не менее 0,5 м/с. Это обеспечивает захват аэрозоля до его рассеивания.

Отсосы подключают к автономным или централизованным вентиляционным установкам с фильтрацией, исключающей выброс вредных веществ в атмосферу или в рабочее помещение. Для мелкодисперсных частиц и токсичных соединений применяют системы с многоступенчатой очисткой: искрогасители, циклоны, фильтры тонкой и сверхтонкой очистки (HEPA, ULPA).

Для повышения эффективности локальных отсосов важно обеспечить их стабильную работу, регулярную очистку фильтров и точную настройку положения воздухозаборников. Автоматизация управления вытяжкой – по сигналу от датчиков загрязнённости или включения оборудования – снижает энергозатраты и увеличивает срок службы фильтрующих элементов.

Выбор фильтрующих элементов по типу загрязнителей

При выборе фильтрующих элементов необходимо учитывать физико-химические характеристики загрязнителей, а также условия эксплуатации оборудования. Для улавливания твердых частиц (пыль, окалина, волокна) подходят кассетные, панельные или рукавные фильтры из синтетических или тканевых материалов с классом фильтрации от G4 до F9. Выбор зависит от фракционного состава пыли и объема поступающего воздуха.

Для аэрозолей и туманов, содержащих масло или кислотные соединения, применяют фильтры с гидрофобными волокнами или коалесцирующие модули. Такие системы обеспечивают сепарацию капельного аэрозоля при скорости потока не более 1,5 м/с и требуют обязательного дренажа собранной жидкости.

В случае присутствия газообразных соединений (формальдегид, аммиак, растворители) необходимы сорбционные элементы на основе активированного угля, модифицированного алюмосиликата или цеолита. При выборе учитываются концентрации загрязнителей, влажность воздуха и допустимая скорость пробега через фильтр, обычно не выше 0,25 м/с для адсорбционных материалов.

Для сварочного производства или участков с термической резкой целесообразно использовать комбинированные фильтры с предварительной механической очисткой и последующим улавливанием вредных газов. Системы требуют периодической регенерации или замены сорбента по сигналу датчиков насыщения.

В местах с высокой температурой или агрессивными средами (кислотно-щелочные испарения) фильтрующие модули изготавливаются из стекловолокна, керамики или PTFE. Они устойчивы к коррозии и сохраняют проницаемость при температуре до 250 °C.

Неправильно подобранный фильтрующий элемент может стать источником вторичного загрязнения или привести к снижению производительности вентиляции. Поэтому при проектировании систем очистки воздуха предпочтительно проводить предварительный анализ проб и подбирать фильтры по конкретным показателям загрязнённости.

Контроль концентрации вредных веществ в воздухе

Постоянный контроль уровня загрязняющих веществ необходим для своевременного реагирования и предотвращения превышения предельно допустимых концентраций (ПДК). На промышленных объектах для этих целей применяются как автоматизированные системы мониторинга, так и периодические инструментальные замеры с участием специалистов санитарных лабораторий.

Основными измеряемыми параметрами являются концентрации взвешенных частиц (РМ10, РМ2.5), летучих органических соединений (ЛОС), оксидов азота, диоксида серы, угарного газа, формальдегида, а также специфических примесей, характерных для конкретного производства (например, хлор, фенол, ацетон).

Для автоматизированного контроля применяются стационарные газоанализаторы и аэрозольные датчики, подключённые к системе диспетчеризации. Они позволяют отслеживать превышения в режиме реального времени и автоматически запускать аварийную вентиляцию или сигнализацию. В зонах с повышенной опасностью дополнительно устанавливаются датчики с возможностью локальной сигнализации и автономного отключения оборудования.

Периодический контроль осуществляется с использованием портативных газоанализаторов и отбором проб воздуха для последующего анализа в лаборатории. Частота таких измерений определяется классом опасности производства и нормами СанПиН. В высокоопасных зонах замеры проводятся не реже одного раза в смену.

Особое внимание следует уделять калибровке и техническому обслуживанию измерительного оборудования. Интервалы поверки должны строго соответствовать требованиям производителя и действующим нормативам, чтобы избежать ошибок в показаниях.

Организация систематического контроля позволяет оперативно выявлять источники загрязнений, проводить анализ динамики выбросов и оценивать эффективность применяемых мер по очистке воздуха. Без объективных данных невозможно корректно оценить ситуацию и принять обоснованные инженерные решения.

Регулярное техническое обслуживание вентиляционного оборудования

Своевременное обслуживание вентустановок снижает риск снижения эффективности воздухообмена и накопления загрязнений. Рекомендуется проводить полную проверку системы не реже одного раза в квартал, включая осмотр вентиляторов, фильтров и воздуховодов.

Фильтры подлежат замене или очистке согласно техническим нормам производителя, обычно через 3-6 месяцев в зависимости от уровня загрязненности воздуха. Забитые фильтры увеличивают сопротивление воздушному потоку, что снижает производительность вентиляции и повышает энергозатраты.

Механические узлы – вентиляторы, подшипники, ремни – нуждаются в регулярной смазке и контроле износа. Невыполнение этих процедур приводит к повышенному шуму, вибрациям и возможным поломкам, влияющим на стабильность работы системы.

Очистка воздуховодов от пыли и отложений проводится не реже раза в год с использованием специализированного оборудования. Накопленные загрязнения ухудшают качество воздуха и способствуют развитию коррозии.

Мониторинг показателей давления и расхода воздуха позволяет оперативно выявлять отклонения в работе системы. Автоматизированные датчики помогут обеспечить контроль состояния вентиляции и предотвратить снижение качества воздуха на производстве.

Вопрос-ответ:

Какие методы наиболее подходят для снижения концентрации пыли на производстве?

Для снижения пыли применяют локальные отсосы, которые устанавливаются непосредственно над источниками загрязнения. Это позволяет улавливать частицы до их попадания в общий воздушный поток. Также используют системы приточно-вытяжной вентиляции с фильтрами, подходящими по типу пылевых загрязнителей. Регулярная уборка производственных помещений и обработка поверхностей водой или специальными средствами помогают уменьшить поднятие пыли в воздух.

Как часто необходимо проводить техническое обслуживание вентиляционного оборудования для поддержания качества воздуха?

Рекомендуется проводить техобслуживание не реже одного раза в квартал, а в условиях повышенной загрязнённости — ежемесячно. В рамках обслуживания проверяют состояние фильтров, очищают или меняют их, очищают вентиляторы и каналы вентиляции от загрязнений. Это предотвращает снижение производительности и накопление вредных веществ в воздухе. Игнорирование обслуживания снижает качество воздуха и может привести к поломкам систем.

Какие типы фильтров лучше всего подходят для удаления химических загрязнителей в воздухе производства?

Для удаления химических веществ часто используют сорбционные фильтры с активированным углём, так как они эффективно поглощают органические и многие неорганические пары. В некоторых случаях применяют специальные каталитические или мокрые скрубберы для нейтрализации опасных газов. Выбор зависит от конкретного типа загрязнителей и их концентрации. При высокой токсичности стоит проводить замеры и подбирать фильтры согласно рекомендациям по безопасности.

Какие меры помогут контролировать и снижать уровень вредных веществ, которые выделяются при производственных процессах?

Первый шаг — систематический мониторинг воздуха с помощью датчиков и аналитических приборов для определения концентраций вредных веществ. Далее применяют локальные вытяжные системы на местах выделения загрязнений, чтобы не допускать их распространения. Дополнительно важна замена или очистка фильтрующих элементов, а также организация притока свежего воздуха. В некоторых случаях полезно использовать автоматические системы регулировки вентиляции в зависимости от показателей загрязнения.

Как правильно выбрать систему приточно-вытяжной вентиляции для производственного помещения?

При выборе системы учитывают объём помещения, количество и тип загрязнителей, а также особенности производственного процесса. Система должна обеспечивать достаточный воздухообмен для удаления вредных веществ и поддержания комфортной температуры. Важно выбирать вентиляторы и фильтры, рассчитанные на конкретные условия эксплуатации. Необходимо также предусмотреть возможность регулировки интенсивности вентиляции и обеспечить доступ для технического обслуживания без остановки производства.

Какие методы наиболее практичны для снижения концентрации вредных веществ в воздухе производственного помещения?

Для снижения уровня загрязнений в воздухе производственных зон применяются различные подходы. Один из них — установка локальных отсосов непосредственно над источниками выделения загрязнителей, что предотвращает их распространение. Также важна организация приточно-вытяжной вентиляции, обеспечивающей постоянное обновление воздуха и удаление вредных веществ. Дополнительно применяют фильтры с учетом типа загрязнителей: механические для пыли, адсорбционные для газов и паров. Регулярное обслуживание и контроль систем вентиляции гарантируют стабильную работу и поддержание требуемых параметров воздуха.