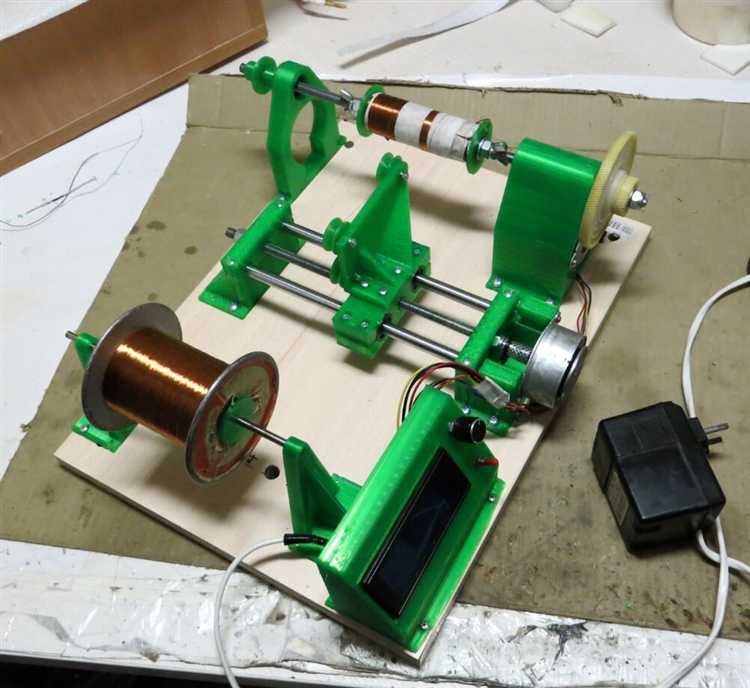

Станок для намотки трансформаторных катушек позволяет ускорить и упростить процесс формирования обмоток с заданным числом витков. Для тех, кто регулярно работает с трансформаторами, особенно в условиях мастерской или небольшого производства, наличие такого устройства значительно повышает точность и повторяемость намотки.

При изготовлении самодельного станка стоит учитывать несколько ключевых параметров: тип привода (ручной или электромеханический), способ фиксации катушки, тип счетчика витков и устойчивость конструкции. На практике чаще всего используются электродвигатели с пониженным числом оборотов – например, от швейных машин или приводы от старых бытовых приборов. Важно обеспечить стабильную передачу момента на вал, чтобы исключить рывки и перегрузки.

Материалы корпуса могут быть разными: фанера толщиной 12–15 мм, алюминиевые уголки, металлический профиль. Главное – жесткость и устойчивость при работе. В качестве оси можно использовать гладкий металлический стержень диаметром 8–10 мм. Для фиксации катушки подойдут резьбовые шпильки с прижимными гайками или специальные быстроразъемные зажимы.

Счетчик витков желательно выбирать с механическим или оптическим приводом. Электронные варианты можно собрать на базе простых микроконтроллеров и датчиков Холла. Наличие функции сброса и паузы будет полезным при намотке многослойных обмоток.

Перед сборкой станка рекомендуется сделать чертёж с указанием всех размеров и положения элементов. Это позволит избежать ошибок при сверлении и сборке. При правильной настройке самодельный намоточный станок обеспечивает равномерную укладку провода и повторяемость параметров, сравнимую с промышленными образцами.

Выбор типа намоточного станка в зависимости от задач

Тип намоточного станка подбирается на основе характеристик трансформатора: габаритов, количества витков, типа провода и требований к точности. Если планируется производство небольших силовых трансформаторов с количеством витков до 500–800 и проводом сечением до 1 мм², достаточно ручного станка с механическим счётчиком витков и фиксатором катушки. Такой станок проще в изготовлении, не требует электропривода и позволяет контролировать натяжение вручную.

Для работы с трансформаторами среднего размера (до 2–3 кВт) и использования провода толщиной 1–2 мм² лучше собрать полуавтомат с мотором, редуктором и системой ограничения скорости. Рекомендуется использовать шаговый двигатель или электродвигатель с регулятором оборотов и возможностью реверса. Это обеспечит равномерную намотку и сократит время работы.

Если требуется высокая повторяемость при серийной намотке, особенно в случае импульсных трансформаторов или дросселей с большим количеством обмоток, целесообразно создать автоматизированный станок с программируемым контроллером (например, на базе Arduino или STM32). Он должен включать шаговый двигатель, энкодер, электронный счётчик витков и подачу провода с регулируемым натяжением. Такая конфигурация требует больше времени на сборку, но позволяет точно соблюдать заданные параметры.

Также необходимо учитывать форму каркаса и тип сердечника. Для тороидальных трансформаторов используется принципиально иной тип станка – с подающим кольцом и вращающейся катушкой. Его конструкция сложнее, но без него невозможно обеспечить качественную укладку провода по окружности.

Перед выбором конструкции стоит проанализировать объём намоточных работ, тип применяемых материалов и требуемую точность. Универсальных решений нет – каждый тип задачи требует своего технического подхода.

Конструкция рамы и крепёжных элементов

Рама самодельного намоточного станка должна обеспечивать жёсткость, устойчивость и точность позиционирования всех узлов. Для корпуса подойдёт профильная сталь сечением от 20×20 мм до 40×40 мм. При работе с небольшими трансформаторами допустим каркас из фанеры толщиной не менее 15 мм, усиленный уголками из оцинкованной стали.

Сварной каркас предпочтительнее при наличии доступа к сварочному оборудованию. Если сварка невозможна, допускается сборка болтами через уголки. Ключевые узлы рамы:

- Боковые стойки – крепятся перпендикулярно основанию, на них устанавливается опора вала;

- Основание – платформа из МДФ или металла, на которую монтируются подшипниковые узлы и направляющие;

- Соединительные поперечины – не менее двух, обеспечивают параллельность конструкции и точное совмещение осей.

Для крепления узлов рекомендуется использовать резьбовые заклёпки или гайки с широким фланцем. В местах повышенной нагрузки под винты устанавливаются шайбы. Примерный диаметр крепёжных болтов – 6–8 мм, класс прочности не ниже 8.8.

Особое внимание уделяется креплению двигателя и подшипниковых опор:

- Двигатель фиксируется на отдельной плите с пазами или на кронштейне, допускающем регулировку натяжения ремня;

- Подшипники лучше монтировать через металлические пластины с овальными отверстиями – это упростит выравнивание вала;

- Все соединения должны исключать люфт. Допустимо использовать фиксатор резьбы или контргайки.

При проектировании рамы необходимо предусмотреть зазор для перемещения направляющей подачи провода и возможность обслуживания узлов без полной разборки. Жёсткость конструкции напрямую влияет на равномерность и плотность намотки, поэтому экономить на материалах и креплении нецелесообразно.

Подбор и установка шпинделя для катушек

Шпиндель для катушек должен обеспечивать стабильное вращение и надёжную фиксацию наматываемых изделий. Для этого его диаметр выбирается в зависимости от диаметра отверстия в катушке. Обычно используют стальные прутки диаметром 10–12 мм, если отверстие в катушке меньше – можно применить втулки для уменьшения зазора.

Материал шпинделя должен быть прочным и стойким к износу. Наилучшим вариантом является сталь с твёрдостью не ниже 40 HRC, чтобы минимизировать деформации и обеспечить долгосрочную эксплуатацию. Важно, чтобы поверхность шпинделя была обработана, чтобы исключить заусенцы и неровности, которые могут повредить катушку.

Для обеспечения точности вращения шпиндель устанавливается на подшипники, которые должны быть качественными и закрытыми от грязи и пыли. Обычные радиальные шариковые подшипники 6001 или 608 идеально подходят для таких целей. Важно, чтобы зазор между шпинделем и подшипником был минимален, это гарантирует отсутствие вибраций во время намотки.

Шпиндель должен быть установлен на раме станка так, чтобы он находился в одной линии с приводом. Для этого используется регулировка с помощью эксцентриковых подшипников или выемок в раме для точной подгонки. Это исключит перекосы и гарантирует равномерную намотку катушки.

Для фиксации катушки на шпинделе используются прижимные элементы, такие как шайбы, фланцы или специальные цанги. Эти элементы должны быть легко регулируемыми, чтобы можно было быстро заменять катушки разных диаметров. Необходимо обеспечить достаточное зажатие, чтобы катушка не смещалась, но и избежать чрезмерного давления, которое может повредить её поверхность.

Шпиндель может быть оснащён муфтой или шкивом для привода. В случае использования ременной передачи важно обеспечить точную соосность шкивов, чтобы избежать лишнего износа и вибраций. Для этого муфта или соединительный вал должны быть установлены с точностью до нескольких сотых миллиметра.

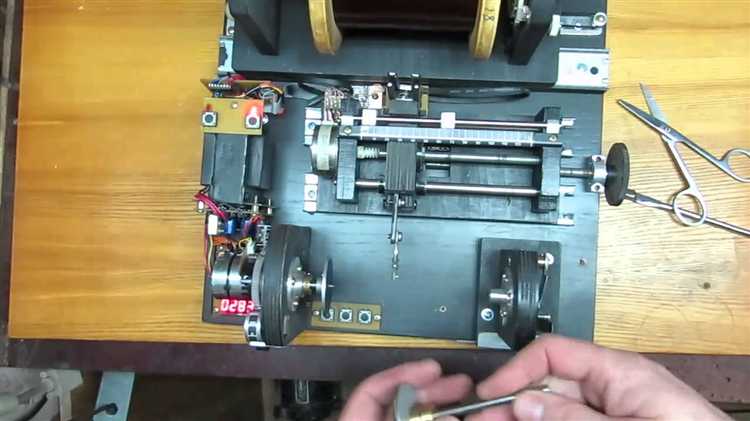

Решения для привода: ручной механизм или электродвигатель

Ручной привод подходит для намотки небольших катушек с минимальным количеством витков и низкой скоростью намотки. Обычно используется поворотная рукоятка с подшипниковым узлом для уменьшения трения. Такой вариант прост в изготовлении, не требует электричества и легко ремонтируется. Однако точность и равномерность намотки ограничены силой и устойчивостью оператора.

Электродвигатель обеспечивает стабильную скорость и возможность автоматизации процесса. Для самодельных станков чаще применяют двигатели постоянного тока с регулируемыми оборотами через широтно-импульсную модуляцию (ШИМ) или асинхронные моторы с частотным преобразователем. Выбор зависит от требуемой мощности и удобства регулировки.

Оптимальная мощность электродвигателя для намотки трансформаторных катушек обычно составляет 10–50 Вт. При меньшей мощности возможны срывы и нестабильность, а избыточная мощность увеличивает габариты и энергопотребление без заметной пользы.

Для крепления электродвигателя рекомендуется использовать демпфирующие резиновые прокладки, снижающие вибрации и шум. Передаточное отношение между валом двигателя и шпинделем должно обеспечивать плавный и точный ход намотки. Чаще всего применяется ременная или зубчатая передача с коэффициентом 3–5, что снижает обороты и повышает момент.

Для контроля скорости с электроприводом желательно использовать тахогенератор или оптический энкодер, позволяющие контролировать число оборотов и обеспечить повторяемость параметров намотки. Для ручного привода подобные устройства неприменимы, что ограничивает точность и автоматизацию.

Выбор между ручным и электрическим приводом зависит от объема работы и требований к качеству. При периодической намотке мелких партий оправдан ручной механизм. Для серийного производства или больших катушек необходим электропривод с возможностью регулировки и контроля параметров.

Изготовление счётчика витков и фиксация провода

Для точного контроля количества витков на катушке необходим простой и надёжный счётчик витков. Чаще всего применяют механические или оптические варианты, легко реализуемые в домашних условиях.

Механический счётчик изготавливается из небольшого шестерёнчатого механизма, связанного с осью намотки. Для этого:

- Используйте миниатюрный счётчик шагов от старых электромеханических устройств или изготовьте зубчатое колесо из пластика или дерева диаметром 20-30 мм.

- Прикрепите зубчатое колесо к валу шпинделя с помощью фиксирующего винта или клея, чтобы оно вращалось синхронно с намоткой.

- Поставьте счётный механизм в контакт с зубчатым колесом, обеспечив передачу вращения и учёт оборотов.

- Рассчитайте соотношение между оборотом счётчика и количеством витков, учитывая диаметр катушки и намоточного провода.

Оптический метод основан на прерывании светового луча. Для его реализации потребуются:

- Источник света (светодиод).

- Фотодатчик (фототранзистор или фотодиод).

- Диск с прорезями, закреплённый на валу намотки.

- Электронная схема для подсчёта импульсов с датчика.

Каждое прохождение прорези фиксируется датчиком и учитывается контроллером или микросхемой счётчика. Такой метод позволяет обеспечить высокую точность и легко интегрируется с цифровыми системами.

Фиксация провода на катушке важна для равномерного и аккуратного наматывания. Используйте следующие рекомендации:

- Начальный конец провода закрепите к шпинделю при помощи небольшой капли клея, термоклея или скотча, чтобы предотвратить соскальзывание при начале намотки.

- Для удержания провода во время намотки применяйте натяжители из пружин или резиновых колец, обеспечивающих постоянное натяжение.

- Следите, чтобы провод ложился ровными витками без перекрытий; для этого шпиндель должен иметь направляющий механизм с ограничителями или направляющей планкой.

- По завершении намотки закрепите край провода зажимом или клеем, чтобы избежать разматывания.

Точная фиксация и подсчёт витков минимизируют вероятность ошибок и улучшают качество изготовленного трансформатора.

Материалы и инструменты для сборки станка

Каркас станка изготавливается из алюминиевого профиля 20×20 мм или стального уголка 25×25 мм толщиной не менее 2 мм. Для крепежа потребуются М6 болты с гайками и шайбами, а также саморезы по металлу длиной 20–30 мм.

Шпиндель лучше делать из стального прутка диаметром 8–12 мм с точной обработкой торцов и посадочных мест под подшипники 608 или 6200. Подшипники применяются с минимальным люфтом, желательно с закрытыми металлическими крышками.

Для фиксации провода пригодятся зажимы из ПВХ или нейлоновые стяжки. Счетчик витков удобнее всего реализовать на базе оптического или магнитного датчика с микроконтроллером, однако можно обойтись механическим счетчиком на базе вращающегося колеса с контактным датчиком.

В приводе используются электродвигатели постоянного тока 12–24 В с редуктором, либо шаговые двигатели NEMA 17 для точной дозировки оборотов. Для ручного привода достаточно вращающейся ручки с подшипниковым узлом и шестерней.

Инструменты для сборки: электродрель с набором сверл от 2 до 8 мм, шуруповерт, ключи под М6 и М8, паяльник для соединения проводов, напильники и металлическая пила для обработки профиля и прутков. Для точной разметки требуется металлическая линейка и маркер.

Провода для намотки – эмалированный медный провод с диаметром от 0,1 до 1,5 мм, в зависимости от типа трансформатора. Для изоляции используется термоусадочная трубка и электроизоляционная лента ПВХ.

Проверка работоспособности и настройка перед использованием

После сборки станка необходимо проверить плавность вращения шпинделя. Он должен вращаться без заеданий и люфтов, с минимальным сопротивлением. Для этого вручную прокрутите шпиндель не менее 10 оборотов, контролируя отсутствие рывков и посторонних звуков.

Проверьте надежность крепления всех элементов, особенно держателей катушек и фиксирующих болтов. Любой люфт приводит к смещению провода при намотке и снижает качество трансформатора.

Если используется электропривод, подключите двигатель на минимальной скорости и зафиксируйте время одного полного оборота шпинделя. Скорость должна быть стабильной, без скачков и вибраций. При наличии регулятора скорости убедитесь в его корректной работе по всему диапазону.

Настройте натяжение провода. Оно должно быть достаточным для равномерной укладки, но без сильного растягивания жилы. Для этого вручную протяните провод через направляющие и отрегулируйте зажимы или пружинные натяжители.

Проверьте работу счётчика витков, если он установлен. Он должен корректно фиксировать каждый оборот шпинделя. Для проверки сделайте 20 оборотов и сравните показания с реальным числом.

Выполните тестовую намотку небольшой катушки. Обратите внимание на равномерность укладки провода по всей длине каркаса. При необходимости отрегулируйте положение направляющей или измените скорость вращения шпинделя.

Убедитесь в отсутствии контактов провода с острыми краями или выступами на станке, которые могут повредить изоляцию. При обнаружении – удалите или сгладьте проблемные участки.

Вопрос-ответ:

Какие материалы подойдут для изготовления рамы самодельного станка для намотки трансформаторов?

Для рамы обычно используют алюминиевый или стальной профиль сечением 20х20 мм или 30х30 мм. Эти материалы обеспечивают прочность и устойчивость конструкции при относительно небольшой массе. Можно также использовать деревянные бруски, но они менее долговечны и менее устойчивы к нагрузкам. Важно, чтобы элементы рамы были жестко соединены между собой, без люфтов, чтобы не нарушалась точность намотки.

Как правильно подобрать шпиндель для намоточного станка?

Шпиндель должен соответствовать диаметру сердечника трансформатора и типу провода. Он должен надежно фиксировать катушку и обеспечивать плавное вращение без биения. Чаще всего используют металлические валы диаметром от 6 до 12 мм, с установленными подшипниками для снижения трения. Важно, чтобы шпиндель можно было легко снимать и ставить, а также чтобы он не создавал дополнительных механических нагрузок при вращении.

Какой привод лучше использовать для самодельного станка — ручной или электрический?

Ручной привод проще в реализации и не требует дополнительных источников питания, что подходит для небольших объемов намотки или разовых работ. Электрический привод удобнее для больших объемов и повышает точность и стабильность скорости намотки. Для электрического варианта чаще всего применяют низкооборотные моторы с редуктором, которые позволяют плавно регулировать скорость. Выбор зависит от задач и доступных ресурсов.

Какие меры нужно принять для точного подсчёта витков при намотке?

Для подсчёта витков можно использовать механический или электронный счетчик. В простейшем варианте устанавливают оптический датчик или микрокнопку, которая срабатывает при каждом обороте шпинделя. Также важно надежно фиксировать начало провода, чтобы избежать соскальзывания. Внимание к равномерности натяжения провода предотвращает перекручивание и обеспечивает равномерное распределение витков на катушке.

Как проверить работоспособность и точность собранного станка перед началом эксплуатации?

Сначала проверяют свободное вращение шпинделя без нагрузки — не должно быть заеданий и люфтов. Затем устанавливают катушку и тестируют привод на разных скоростях, наблюдая стабильность вращения. Для оценки точности подсчёта витков проводят пробную намотку с контролем числа оборотов. Все крепления проверяют на прочность, а узлы смазывают при необходимости. Только после этих проверок станок допускается к рабочему использованию.