Аргонная сварка (TIG-сварка) требует точной настройки оборудования и соблюдения определённых технических условий. Для начала потребуется инверторный сварочный аппарат постоянного тока с возможностью подключения аргоновой горелки. Важно, чтобы аппарат поддерживал функции высокочастотного поджига (HF-start) и регулировки тока на низких амперах – это критично при работе с тонкими материалами.

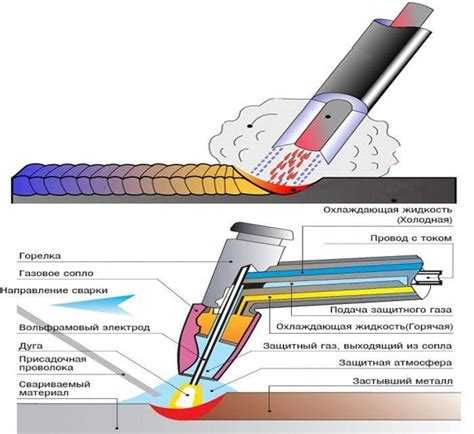

Ключевым компонентом является газовая аргоновая горелка с водяным или воздушным охлаждением. Для большинства начальных задач достаточно модели с воздушным охлаждением и цанговым держателем под вольфрамовые электроды диаметром 1,6–2,4 мм. Электроды следует подбирать в зависимости от материала: серые или золотые (2% церий или лантан) – универсальный вариант для стали и нержавейки.

Необходим баллон с аргоном высокой чистоты (не ниже 99,9%) и редуктор с расходомером. Расход газа подбирается в пределах 6–10 литров в минуту в зависимости от диаметра сопла. Некачественный аргон или нестабильная подача приведут к пористым швам и нестабильной дуге.

Для защиты глаз и лица потребуется маска с автоматическим светофильтром с минимальным уровнем затемнения DIN 9. Также обязательны перчатки из кожи, плотная огнестойкая одежда и вытяжка для удаления сварочных газов. Пренебрежение средствами защиты чревато серьёзными ожогами и повреждением зрения.

Начинающему сварщику важно подготовить набор расходников: сопла разного диаметра, цанги, держатели электродов, вольфрам, проволока (например, ER308L для нержавейки) и наждачную ленту для заточки. Также желательно иметь аргоновую проверочную лампу или детектор утечек для контроля герметичности системы подачи газа.

Выбор источника питания и сварочного инвертора для TIG-сварки

Для TIG-сварки предпочтительно использовать инверторный источник постоянного тока с возможностью точной регулировки параметров дуги. Устройства с функцией HF-зажигания дуги обеспечивают безконтактный поджиг, что критически важно при работе с тонкими материалами и чувствительными соединениями.

Оптимальный сварочный ток для большинства задач в пределах 5–200 А. Выбор зависит от толщины металла: для тонкостенных изделий – достаточно 10–80 А, для более массивных заготовок – до 200 А. Наличие функции «плавного старта» (Soft Start) и «затухания дуги» (Down Slope) важно при сварке алюминия и нержавеющей стали.

Если предполагается работа с алюминием, инвертор должен поддерживать переменный ток (AC) и функцию балансировки волны (AC Balance) – это позволяет эффективно разрушать оксидную пленку и минимизировать перегрев вольфрамового электрода. Также важен режим импульсной сварки (Pulse TIG) при сварке тонких деталей – он снижает тепловложение и улучшает контроль шва.

Выходное напряжение холостого хода должно быть не менее 60 В для стабильного поджига. Обращайте внимание на класс изоляции и систему защиты от перегрева – качественные модели оснащаются датчиками температуры и вентиляцией с задержкой отключения.

Для мобильных работ предпочтительны компактные инверторы массой до 10 кг с возможностью подключения к бытовой сети 220 В. Если предполагается использование генератора, инвертор должен быть устойчив к скачкам напряжения и иметь корректирующий блок PFC (Power Factor Correction).

Подбор горелки и расходных элементов под тип задач

При выборе горелки для TIG-сварки необходимо учитывать ампераж, режим работы, охлаждение, а также удобство доступа к сварочной зоне. Для тонкостенных конструкций из нержавеющей стали и алюминия до 3 мм подойдут воздушно-охлаждаемые горелки, например, типа WP-17. При токах свыше 150 А или при длительных швах предпочтительнее использовать водоохлаждаемые горелки, такие как WP-20 или WP-18, чтобы избежать перегрева и увеличить срок службы оснастки.

Длина шланг-пакета зависит от условий работы: стандартом считается 4 метра, но в условиях ограниченного пространства или при работе на высоте может потребоваться удлинённый или укороченный вариант. Наличие гибкого головного модуля (Flex Head) значительно облегчает доступ в труднодоступные зоны.

Ключевыми расходниками являются:

- Электроды из вольфрама: для углеродистых сталей применяют серые (2% церий), для нержавеющих – золотые (1,5% лантан), для алюминия – чистые зелёные. Диаметр подбирается по току: 1,6 мм до 100 А, 2,4 мм – до 200 А.

- Керамические сопла: номер 6–8 используется чаще всего. Для сварки в ограниченном пространстве подходят удлинённые или узкие сопла (например, №4), при этом ухудшается охлаждение дуги.

- Цангодержатели и цанги: должны соответствовать диаметру электрода. Износ этих элементов ухудшает контакт и стабильность дуги.

- Газлинзы: обеспечивают равномерный поток аргона и особенно важны при сварке тонких деталей и цветных металлов.

Для серийного производства рекомендуется иметь комплект сменных расходников для быстрой замены, особенно если применяются разные типы материалов или режимы сварки. Каждый элемент оснастки должен соответствовать спецификации производителя горелки, чтобы избежать перегрева и нестабильной дуги.

Какой баллон, редуктор и аргон необходим для начала

Редуктор должен быть рассчитан на работу с инертными газами и выдерживать давление до 250 бар. Лучше использовать мембранный редуктор с возможностью точной регулировки расхода газа в диапазоне 0–20 л/мин. Модели с интегрированным ротаметром облегчают контроль расхода и уменьшают вероятность ошибок при настройке подачи аргона.

Баллон должен быть оборудован защитным колпаком и технически пригодным вентилем с резьбой W21.8×1/14″ – это стандарт для баллонов с аргоном в странах СНГ. При покупке стоит обращать внимание на дату последней аттестации баллона: она должна быть не старше 5 лет. Также необходимо наличие металлического паспорта или клейма на горловине с указанием даты и заводского номера.

Хранить баллон следует вертикально, вдали от источников тепла и прямых солнечных лучей. Категорически запрещено использовать кислородные редукторы для аргона, так как это может привести к аварийным ситуациям из-за различий в конструкции и материалах уплотнений.

Выбор вольфрамового электрода по материалу и току

Для нержавеющей стали и углеродистых сталей при переменном и постоянном токе (DC) оптимален электрод с добавками церия (WC20). Он обеспечивает стабильную дугу на низких и средних токах, облегчает поджиг и меньше подвержен оплавлению. Диаметр 1,6 мм подходит для тока до 90 А, 2,4 мм – для диапазона до 150 А.

При сварке алюминия и магния на переменном токе (AC) предпочтителен электрод с оксидом тория (WT20) или лантана (WL20). Лантановые электроды более универсальны, дольше сохраняют форму при высоких температурах. Для токов до 120 А используется диаметр 2,0 мм, при более высокой нагрузке – 2,4 или 3,2 мм.

Для сварки титана и никеля рекомендуется применять чистый вольфрам (WP), особенно в условиях повышенных требований к чистоте шва. Однако при нестабильной дуге лучше использовать WL20 с минимальными добавками лантана – он стабилизирует процесс и снижает вероятность загрязнения шва включениями электрода.

На постоянном токе с обратной полярностью (DCEN) электроды с торием и церем дают наиболее сконцентрированную дугу, что важно при сварке тонких изделий. При токах ниже 50 А удобны электроды 1,0 мм, при 70–100 А – 1,6 мм. Увеличение диаметра оправдано только при необходимости держать ток свыше 150 А.

Необходимые средства защиты для аргонной сварки

Сварочная маска с фильтром – обязательный элемент защиты глаз и лица. Используйте маску с автоматическим затемнением (хамелеон) с DIN 9–13, в зависимости от силы тока и типа сварки. Это позволяет быстро реагировать на изменение яркости дуги и снижает нагрузку на глаза.

Защитная одежда из огнеупорного материала предотвращает ожоги и раздражение кожи от ультрафиолетового излучения и искр. Оптимальны куртки и брюки из хлопка с пропиткой или специальных сварочных тканей с плотностью не менее 300 г/м².

Перчатки для TIG-сварки должны обеспечивать хорошую гибкость и теплоизоляцию. Рекомендуются перчатки из спилка или кожи с удлиненным манжетом, минимальная толщина – 1,2 мм. Они защищают от горячих брызг и контактного тепла без ограничения подвижности пальцев.

Средства защиты дыхательных путей важны при работе с металлами, выделяющими вредные аэрозоли. Используйте респираторы с фильтрами класса P2 или выше, особенно в закрытых помещениях или при недостаточной вентиляции.

Защита ушей и головы необходима при работе в шумной среде или рядом с источниками искрообразования. Применяйте сварочные шлемы с подкладкой и защитные наушники с уровнем шумоподавления не менее 25 дБ.

Обувь с металлическим носком и устойчивой подошвой предотвращает травмы от падения тяжелых предметов и защищает стопу от проникновения искр и расплавленного металла.

Подготовка деталей перед сваркой: очистка и фиксация

Для обеспечения качественного шва важна тщательная подготовка поверхностей. Очистка должна исключать любые загрязнения, способные вызвать пористость или загрязнение сварочной ванны.

- Удаление окалины и ржавчины: применяется металлическая щетка из нержавеющей стали или шлифовальный круг с зернистостью 40-60.

- Очистка масла и жиров: используется обезжириватель на основе ацетона или спирта, наносится ветошью без ворса.

- Снятие старой краски и покрытий: рекомендуется механическая очистка с последующим контролем отсутствия остатков.

- При необходимости – обезжиривание паром или химическими составами, совместимыми с материалом детали.

После очистки поверхность должна быть сухой и без остатков абразива.

Фиксация деталей критична для стабильного положения и предотвращения деформаций при нагреве.

- Использование сварочных струбцин с устойчивой фиксацией без повреждения поверхности.

- Применение магнитных приспособлений для удержания мелких и плоских элементов.

- Монтаж на сборочные приспособления или шаблоны при сложных конфигурациях для точного позиционирования.

- Проверка зазоров: оптимально 1-2 мм для обеспечения стабильного горения дуги и равномерного провара.

В случае тонколистовых деталей рекомендуется предварительная точечная сварка или прижиг, чтобы избежать смещения в процессе работы.

Подготовка и фиксация влияют на качество и повторяемость сварочных швов, сокращают риск дефектов и доработок.

Проверка настроек тока, газа и полярности перед работой

Перед началом аргонной сварки необходимо установить правильные параметры тока в зависимости от толщины и типа материала. Для тонких листов (до 2 мм) оптимальный сварочный ток находится в диапазоне 10–40 А, для средних толщин (3–6 мм) – 50–120 А, для толстых деталей свыше 6 мм – от 130 А и выше.

Расход аргона регулируется так, чтобы обеспечивать защиту зоны сварки от окисления без излишнего расхода газа. Стандартная скорость подачи газа составляет 6–15 литров в минуту, при работе с тонкими деталями и закрытыми помещениями расход можно снизить до 4–6 л/мин, на открытом воздухе – увеличить до 12–15 л/мин.

Полярность определяется типом сварки и материалом. Для TIG-сварки чистого алюминия и нержавеющей стали используется обратная полярность (DCEN, положительный электрод на детали), что обеспечивает устойчивую дугу и минимальное прожигание. Для обычной стали чаще применяется прямая полярность (DCEP, положительный электрод на электроде), особенно при использовании присадочного материала.

Проверка настроек производится в следующем порядке:

| Параметр | Рекомендации по установке | Примечания |

|---|---|---|

| Сварочный ток | Настройка в зависимости от толщины детали: 10–40 А (тонкие), 50–120 А (средние), 130+ А (толстые) | Использовать мультиметр или встроенный амперметр для проверки |

| Расход аргона | 6–15 л/мин, корректировать в зависимости от условий сварки | Проверить утечки и стабильность подачи газа манометром |

| Полярность | DCEN для TIG (алюминий, нержавейка), DCEP для стали с присадкой | Проверять подключение кабелей на источнике питания |

Перед началом работы рекомендуется выполнить пробную сварку на аналогичном материале с этими настройками. Это позволяет оценить качество шва и при необходимости скорректировать параметры тока и подачи газа.

Вопрос-ответ:

Какие параметры оборудования нужно настроить перед началом аргонной сварки?

Перед запуском процесса необходимо установить правильный ток сварки, подобрать расход газа и определить полярность. Ток выбирают в зависимости от толщины и типа металла — для тонких листов требуется меньшая сила тока, чтобы избежать прожогов. Расход аргона обычно регулируется в диапазоне 8–15 литров в минуту, что обеспечивает защиту сварочной ванны от кислорода и азота воздуха. Полярность зависит от типа сварки: для TIG-сварки чистых металлов чаще используется прямая полярность, при которой электрод подключается к отрицательному выводу, а деталь — к положительному.

Какие расходные материалы нужны для работы с аргонной сваркой и как их выбирать?

Основные расходные материалы — вольфрамовый электрод, присадочная проволока и защитный газ аргон. Вольфрамовые электроды бывают разных видов, например, с добавлением тория, церия или лантана, и подбираются по типу металла и требуемому току. Присадочная проволока должна совпадать по составу с основным металлом, чтобы обеспечить качественное соединение. Аргон должен быть высокой чистоты (обычно не ниже 99.996%), чтобы избежать примесей и дефектов сварного шва.

Как правильно подготовить поверхность деталей перед аргонной сваркой?

Поверхность деталей необходимо тщательно очистить от грязи, масла, ржавчины и окалины. Для этого применяют механическую очистку щеткой по металлу, шлифовальные круги или химическую обработку с использованием растворителей. Фиксация деталей важна для предотвращения смещения во время сварки, особенно при сложных конструкциях. Неподвижность деталей обеспечивает ровный и прочный сварной шов без дефектов.

Какие средства защиты нужно использовать при работе с аргонной сваркой?

Для защиты необходимы сварочная маска с фильтром, предотвращающим попадание ультрафиолетового излучения и искр, защитные перчатки из огнеупорного материала, спецодежда без синтетики, чтобы избежать возгорания, и защитные очки для дополнительной защиты глаз. Важно также обеспечить хорошую вентиляцию рабочего места, так как при сварке выделяются вредные газы и аэрозоли. Использование респиратора или вытяжной системы поможет снизить риск вдыхания опасных веществ.