Бронза представляет собой сплав на основе меди с добавлением различных элементов, влияющих на её свойства. Наиболее распространённый компонент после меди – олово. В классических оловянных бронзах содержание меди составляет от 85% до 95%, а олова – от 5% до 15%. Этот диапазон обеспечивает хорошую прочность, коррозионную стойкость и обрабатываемость.

В технических бронзах могут использоваться и другие легирующие элементы. Например, алюминиевая бронза содержит от 5% до 12% алюминия и до 1,5% железа. Такой состав повышает износостойкость и жаропрочность. Кремниевая бронза обычно содержит от 2% до 4% кремния при 94–96% меди. Она применяется в условиях повышенной вибрационной нагрузки и агрессивной среды.

Фосфористая бронза отличается наличием до 0,5% фосфора, который используется не только как раскислитель, но и как упрочняющий компонент. Также добавляется до 10% олова. Такой сплав востребован в электротехнике и машиностроении благодаря высокой пружинистости и устойчивости к усталостным нагрузкам.

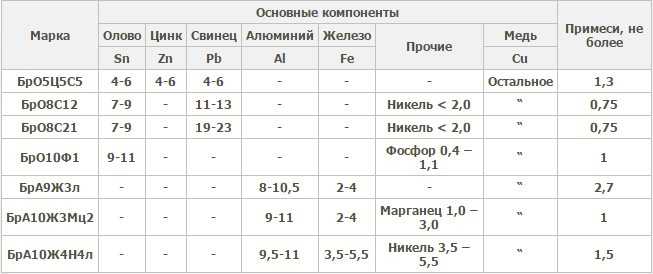

Для выбора марки бронзы важно учитывать соотношение меди к другим элементам. Превышение 10% олова увеличивает хрупкость, а превышение 12% алюминия снижает пластичность. При использовании бронз в агрессивных средах рекомендуется выбирать сплавы с добавками никеля или железа, каждое из которых не должно превышать 2%, чтобы не ухудшить обрабатываемость и спаиваемость.

Как определить процент меди в бронзе для литья

Процент меди в бронзе напрямую влияет на литейные свойства сплава – текучесть, усадку, температуру плавления и механическую прочность. Для точного определения содержания меди используется несколько методов, отличающихся по точности, стоимости и доступности.

- Спектральный анализ (оптическая эмиссионная спектроскопия): применяется в лабораториях и на металлургических предприятиях. Образец распыляется или плавится в дуге, спектр анализируется по интенсивности линий меди. Погрешность составляет не более ±0,2%.

- Рентгенофлуоресцентный анализ: позволяет безразрушительно определить содержание меди в готовом образце. Прибор сканирует поверхность, программа вычисляет процентные доли. Метод удобен для экспресс-контроля, особенно при приёмке сырья.

- Химический метод (титрование): предполагает растворение пробы в кислоте и последовательное осаждение компонентов. Подходит для лабораторий с ограниченным доступом к спектрометрам. Погрешность до 1%.

- Контроль по плотности: теоретическая плотность бронзы снижается при увеличении содержания олова или других добавок. Сравнение измеренной плотности с эталонными значениями позволяет приблизительно оценить содержание меди. Метод неточный, используется как вспомогательный.

Для литья предпочтительно использовать бронзу с содержанием меди 88–92%. Превышение 92% ухудшает текучесть, уменьшение ниже 85% может привести к хрупкости. При самостоятельном приготовлении сплава важно использовать весы с точностью не ниже 0,1 г и учитывать возможные потери меди при плавке (до 1,5%).

- Возьмите пробу массы не менее 5 г после плавки.

- Очистите поверхность от окалины и загрязнений.

- Проведите анализ выбранным методом.

- Сравните результат с нормативами для литейных бронз, например, БрО10Ф1 содержит около 89% меди.

При серийном производстве рекомендуется ввести регулярный контроль содержания меди не реже одного раза на 5 плавок.

Роль олова в сплавах и его допустимые концентрации

Олово в бронзовых сплавах выполняет функцию основного легирующего элемента, повышающего твердость, износостойкость и коррозионную стойкость. Его содержание напрямую влияет на механические и литейные свойства материала.

При содержании олова до 5% сплавы сохраняют хорошую пластичность и обрабатываются давлением. Такие составы применяются для холодной штамповки, прокатки и изготовления гибких изделий. Повышение концентрации до 8–10% увеличивает твердость и прочность, делая сплав пригодным для литья деталей со средней нагрузкой.

При содержании 10–12% получают бронзы с высоким сопротивлением износу. Они используются для подшипников, втулок и направляющих. Концентрация олова в пределах 14–16% обеспечивает высокую прочность, но снижает ударную вязкость. Такие бронзы применяются в ответственных узлах, работающих при постоянной нагрузке.

Содержание выше 20% приводит к повышенной хрупкости, поэтому такие сплавы используются ограниченно – в основном для декоративных или антифрикционных целей, где важна устойчивость к коррозии, а не ударная прочность.

Допустимый диапазон массовой доли олова в зависимости от назначения – от 1 до 22%. Выбор конкретного значения должен учитывать условия эксплуатации: режим нагрузки, тип обработки и требуемый ресурс детали.

Влияние алюминия на свойства бронзы и его содержание

Алюминиевая бронза представляет собой сплав меди с содержанием алюминия в диапазоне от 5 до 12%. Повышение доли алюминия влияет на структуру, коррозионную стойкость, твердость и прочность сплава.

- При 5–7% алюминия бронза сохраняет пластичность и хорошо поддается холодной деформации. Прочность умеренная, коррозионная стойкость выше, чем у оловянных бронз.

- При 8–10% значительно увеличивается прочность (до 700 МПа и выше при термообработке), но снижается ударная вязкость. Эти сплавы подходят для работы в агрессивных средах и при высоких нагрузках.

- Содержание свыше 10% повышает хрупкость и ограничивает область применения. Такие бронзы применяют преимущественно в литейном производстве.

Алюминий образует с медью интерметаллидные фазы, укрепляющие сплав. Примеси железа (до 5%) дополнительно повышают прочность и износостойкость, но при этом ухудшают свариваемость.

Для улучшения свойств алюминиевых бронз применяют закалку с последующим старением. После термической обработки возможно повышение твердости до 200–250 HB.

При выборе содержания алюминия учитывают назначение детали, тип обработки и требования к механическим свойствам. Оптимальное значение – 8–9% для большинства конструкционных целей.

Почему добавляют никель и сколько его должно быть

Никель повышает прочность бронзы при сохранении пластичности. Особенно это важно для сплавов, используемых при повышенных нагрузках и температуре. В сочетании с оловом никель улучшает сопротивление износу и коррозии, особенно в морской воде и слабокислых средах.

В оловянно-никелевых бронзах массовая доля никеля обычно составляет от 1 до 4 %. При содержании около 2,5 % достигается оптимальный баланс между прочностью и обрабатываемостью. Превышение 4 % нецелесообразно из-за снижения пластичности и увеличения хрупкости.

В безоловянных бронзах на основе меди и никеля доля никеля может доходить до 20–30 %. Такие сплавы применяются в условиях агрессивных сред и высокой температуры, но в классику бронз они уже не входят.

Добавка никеля также стабилизирует структуру, снижает склонность к дендритному распаду и улучшает свариваемость, что важно для деталей, подвергающихся ремонту или сборке термическими методами.

Процентное содержание фосфора в технической бронзе

Фосфорсодержащая бронза применяется в узлах с повышенными требованиями к износостойкости и упругости. В технической бронзе содержание фосфора варьируется от 0,01% до 0,35% в зависимости от марки и области применения.

При добавлении фосфора в пределах 0,01–0,05% достигается раскисление сплава и улучшение однородности структуры. Такой уровень характерен для деформируемых бронз, например, марки БрОФ6.5-0.15, где фосфор служит исключительно для улучшения литейных свойств.

При увеличении содержания фосфора до 0,1–0,35% бронза приобретает повышенную твердость и износостойкость. Такие сплавы используются в производстве втулок, шестерён, направляющих и пружинных элементов. В литейных марках типа БрОФ10-1 фосфор действует как упрочняющий компонент, но при превышении 0,35% наблюдается резкое снижение пластичности и обрабатываемости.

Допустимое отклонение содержания фосфора обычно не превышает ±0,01%. При контроле важно учитывать равномерность распределения фосфора, так как локальное перенасыщение вызывает охрупчивание зон и снижение ресурса деталей.

Оптимальное содержание подбирается с учётом соотношения с оловом и другими легирующими элементами. Например, при 6–8% олова рекомендуется не превышать 0,2% фосфора, чтобы избежать избыточной твёрдости и хрупкости.

Как марганец влияет на прочность и сколько его нужно

Марганец в бронзе повышает прочность за счёт улучшения механических свойств сплава. Введение марганца от 0,3% до 1,5% увеличивает твёрдость и износостойкость за счёт формирования твердых фаз и упрочнения твердого раствора.

При содержании марганца до 1% наблюдается заметное повышение предела текучести и сопротивления разрушению, что важно для деталей, работающих под нагрузкой. При превышении 1,5% прочность растёт менее эффективно, но увеличивается хрупкость, что снижает пластичность.

Оптимальное количество марганца для бронз с высокой прочностью обычно составляет 0,5–1,2%. В этом диапазоне достигается баланс между твердостью и пластичностью без существенного ухудшения коррозионной устойчивости.

Для технических бронз, применяемых в условиях трения и ударных нагрузок, рекомендуется содержание марганца около 1%, что обеспечивает стабильные характеристики износостойкости и сопротивления усталости.

Превышение 2% марганца приводит к образованию крупных карбидов и снижению общей однородности структуры, что отрицательно сказывается на долговечности изделий.

Допустимые пределы примесей в бронзовых сплавах

Основными примесями в бронзах выступают свинец, сурьма, мышьяк, фосфор и железо. Их концентрация строго регулируется для сохранения прочностных и коррозионных характеристик сплава.

Свинец допускается в количестве не более 0,1–0,2%, при превышении увеличивается хрупкость и ухудшается обработка металла. Сурьма ограничивается 0,05–0,1%, так как повышает твердость, но снижает пластичность. Мышьяк не должен превышать 0,02%, иначе снижается ударная вязкость и появляется склонность к межкристаллитной коррозии.

Фосфор часто добавляют намеренно в пределах 0,01–0,35% для повышения прочности и износостойкости, но его содержание выше 0,4% приводит к хрупкости. Железо обычно содержится не более 0,3%, при превышении вызывает образование карбидов, ухудшающих пластичность и обрабатываемость.

Превышение допустимых значений примесей ведёт к снижению механических свойств и ухудшению технологических параметров, что недопустимо для ответственных конструкций. Контроль химического состава проводят с помощью спектрального анализа и других методов, обеспечивающих точность до 0,01%.

Вопрос-ответ:

Какие элементы входят в состав бронзы и в каких примерно пропорциях?

Основной компонент бронзы — медь, обычно её содержание составляет от 80 до 95 %. В сплав могут добавляться олово, алюминий, никель, кремний, железо и другие элементы. Олово обычно находится в пределах 5–20 %, а остальные примеси встречаются в небольших количествах, часто менее 5 %. Соотношение этих элементов определяет свойства сплава.

Как содержание олова влияет на свойства бронзы?

Увеличение количества олова повышает прочность и износостойкость бронзы, а также улучшает её коррозионную стойкость. Однако при слишком большом содержании олова сплав становится более хрупким и сложным в обработке. Обычно оптимальное содержание олова находится в диапазоне 8–12 %, что обеспечивает баланс между прочностью и пластичностью.

Почему в некоторых типах бронзы добавляют алюминий и сколько его может быть?

Алюминий вводится в бронзу для повышения коррозионной стойкости и улучшения механических характеристик. Его количество обычно не превышает 10 %, но даже малые дозы (от 5 до 8 %) способны значительно изменить свойства сплава, делая его более прочным и устойчивым к воздействию окружающей среды.

Какие разновидности бронзы выделяют по составу, и чем они отличаются по процентам элементов?

Существует несколько основных типов бронзы. Оловянная бронза содержит примерно 88–95 % меди и 5–12 % олова. Алюминиевая бронза состоит из меди (около 80–90 %) и алюминия (6–11 %), иногда с добавлением железа или никеля для улучшения свойств. Кремнистая бронза включает медь с добавками кремния до 3 %. Каждая разновидность имеет свои особенности прочности, твердости и устойчивости к коррозии, которые зависят от процентного состава.