Выбор станка для заточки сверл по металлу напрямую влияет на точность, ресурс инструмента и качество отверстий. При рассмотрении моделей следует учитывать диаметр затачиваемых сверл. Бытовые модели, как правило, рассчитаны на диапазон от 3 до 13 мм. Профессиональные станки работают с более широким спектром – от 2 до 30 мм и выше.

Ключевой параметр – угол заточки. Для большинства сверл по металлу оптимальным считается угол в пределах 118–135°. Некоторые станки позволяют регулировать угол, что критично при заточке нестандартного инструмента или переходе от работы с мягкими к твердым материалам. Фиксированный угол уместен лишь при однородной линейке сверл.

Тип абразивного элемента определяет точность заточки и срок службы станка. Алмазные круги предпочтительны для быстрорежущей стали (HSS) и твердосплавных сверл, тогда как электрокорундовые – для обычных легированных сталей. Диаметр и зернистость круга также влияют на результат: мелкозернистые круги дают более чистую фаску.

Наличие автоматической центровки и систем охлаждения – опции, упрощающие работу и повышающие повторяемость результата. Скорость вращения круга должна подбираться под материал сверла: при заточке твердосплавного инструмента рекомендуется пониженная скорость – до 4000 об/мин, тогда как для HSS можно использовать стандартные значения – 5000–7000 об/мин.

Дополнительные функции, такие как регулировка подачи, контроль глубины съема и точная настройка положения сверла, становятся критичными при серийной работе. Отсутствие этих параметров допустимо только при эпизодическом использовании в быту. Надежный корпус из литого алюминия и качественная фиксация сверла обеспечивают безопасность и стабильность заточки.

Какие параметры сверл учитывать при выборе станка

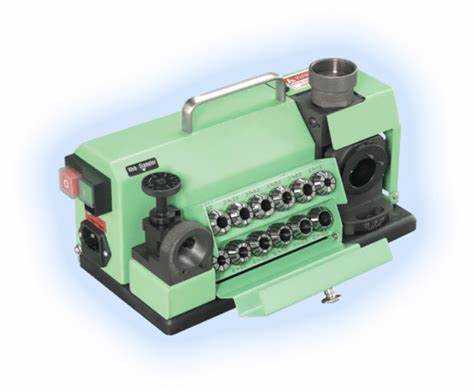

Первый критически важный параметр – диаметр сверл. Большинство бытовых станков рассчитаны на диапазон 3–13 мм. Для работы с инструментом до 20 мм потребуется полупрофессиональная модель с усиленной конструкцией и более мощным приводом. Для сверл свыше 20 мм необходим промышленный станок с системой принудительного охлаждения и высокой точностью позиционирования.

Второй параметр – тип хвостовика. Если используются только цилиндрические сверла, достаточно стандартного держателя. Для конусных хвостовиков (Морзе) потребуется адаптер или специализированный зажим. Несовместимость держателя и хвостовика делает заточку невозможной.

Угол заточки – следующий ключевой параметр. Станок должен позволять настраивать угол в пределах 90–140°, чтобы можно было затачивать сверла под сталь (118°), нержавеющую сталь (130°) или цветные металлы (90–100°). Отсутствие регулировки ограничивает сферу применения.

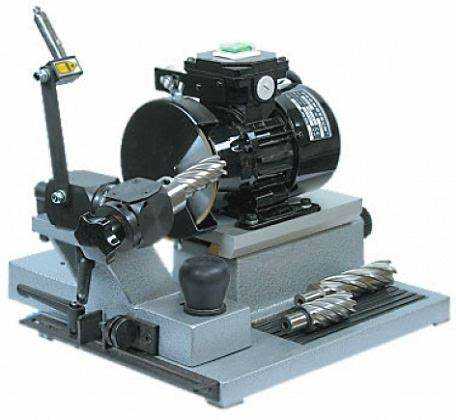

Также необходимо учитывать тип сверла. Классические спиральные сверла требуют одних условий, а ступенчатые или корончатые – совершенно других. Большинство станков рассчитаны только на спиральные модели. Для других форм потребуется универсальный или специализированный станок с регулируемыми упорами и дополнительными шаблонами.

Материал сверла влияет на выбор абразива. Для быстрорежущей стали (HSS) достаточно корунда. Для твердосплавных сверл необходим алмазный круг. Несоответствие приведёт к перегреву, разрушению кромки или быстрой порче круга.

Чем отличаются абразивные и алмазные круги для заточки

Выбор между абразивными и алмазными кругами зависит от материала сверла, требований к точности и ресурса оснастки.

- Абразивные круги из оксида алюминия (корунда) или карбида кремния применяются для заточки сверл из легированных и углеродистых сталей. Они дешевле, легко переформовываются, но быстрее изнашиваются.

- Алмазные круги подходят исключительно для твердых сплавов (например, ВК8, ВК10). Они обладают высокой твердостью, сохраняют форму, обеспечивают минимальный съем материала и высокую точность.

Особенности эксплуатации:

- Алмазный круг не перегревает режущую кромку, но чувствителен к перегрузке и требует точного соблюдения режима подачи.

- Абразивный круг при перегреве быстро теряет режущую способность, особенно при работе с твердосплавными материалами.

Рекомендации:

- Для заточки сверл по стали – выбирайте абразивные круги с зернистостью 80–120.

- Для твердосплавных сверл – только алмазные круги, желательно с бакелитовой или металлической связкой.

- Не используйте алмаз для заточки быстрорежущей стали (HSS) – это приводит к преждевременному износу круга.

Итог: материал сверла определяет тип круга. Ошибка в выборе снижает срок службы инструмента и качество заточки.

Как определить подходящий угол заточки для сверл по металлу

Угол заточки напрямую влияет на производительность сверла и качество отверстий. Стандартный угол заточки для сверл по стали – 118°, он обеспечивает баланс между режущей способностью и износостойкостью. Такой угол оптимален для низко- и среднеуглеродистых сталей.

Для твердых сплавов и нержавеющей стали целесообразно увеличивать угол до 135°. Это снижает давление на режущую кромку и уменьшает риск её сколов при высоких нагрузках. Однако сверло с таким углом требует меньшего усилия подачи и повышенной стабильности закрепления заготовки.

Для мягких металлов, таких как алюминий, эффективен угол 90–100°. Он обеспечивает агрессивное врезание и снижает налипание стружки, особенно при использовании СОЖ. При этом важно следить за чистотой режущих кромок, так как мягкий металл быстро забивает фаски.

Проверку угла удобно выполнять угломером или шаблоном. Для высокой точности заточки целесообразно использовать станок с регулируемым углом, особенно при серийной работе с разными металлами.

Почему важна система позиционирования сверла в станке

Точность заточки напрямую зависит от правильного расположения сверла относительно абразивного круга. Если ось сверла смещена даже на доли миллиметра, угол заточки изменяется, что приводит к нарушению симметрии режущих кромок. Это снижает ресурс инструмента и ухудшает точность сверления.

Современные станки оснащаются системами позиционирования с микрорегулировкой, позволяющими выставлять сверло по продольной и поперечной осям, а также задавать точный угол наклона. Надёжный фиксатор исключает смещение при контакте с кругом. Особенно это критично при заточке сверл диаметром менее 6 мм, где даже незначительное отклонение приводит к поломке инструмента.

Важен также упор, ограничивающий глубину подачи. Он предотвращает чрезмерное снятие материала с режущей кромки. При отсутствии точной системы позиционирования оператору приходится выполнять ручную настройку «на глаз», что в условиях серийного производства недопустимо.

При выборе станка следует обращать внимание на наличие направляющих с возможностью точной юстировки, шкал градуировки и фиксирующих винтов. Эти элементы обеспечивают воспроизводимость результата при заточке одинаковых типов сверл, что критично для поддержания стабильности качества.

На что влияет мощность и тип привода заточного станка

Мощность двигателя напрямую влияет на эффективность заточки и продолжительность непрерывной работы. Для сверл диаметром до 10 мм достаточно станка с мощностью 120–180 Вт. Если предстоит регулярно затачивать сверла 10–20 мм, потребуется не менее 250–300 Вт. Для сверл свыше 20 мм – только модели от 400 Вт и выше.

Недостаточная мощность вызывает перегрев и снижение точности обработки, особенно при заточке твердосплавных инструментов. Это приводит к ускоренному износу абразивного круга и снижению ресурса сверл.

Тип привода влияет на стабильность оборотов под нагрузкой. Бытовые модели чаще оснащены коллекторными двигателями. Они компактны, но чувствительны к перегрузкам и быстро выходят из строя при интенсивной эксплуатации. Индукционные двигатели устойчивы к перегреву, работают тише и служат дольше, что критично при регулярной заточке сверл из быстрорежущей стали.

Прямой привод передаёт крутящий момент без потерь, обеспечивает точную балансировку и минимальную вибрацию. Ременной привод допускает замену передаточного отношения, но требует ухода и точной настройки.

Оптимальный выбор – станок с индукционным двигателем мощностью не менее 250 Вт и прямым приводом, если планируется постоянная заточка сверл различного диаметра в мастерской или на производстве.

Как проверить совместимость станка с конкретными типами сверл

Первый шаг – определить максимальный диаметр сверл, который станок способен обрабатывать. Это указано в технических характеристиках и должно соответствовать вашим рабочим требованиям. Для сверл меньшего диаметра выбирайте модель с возможностью тонкой настройки, чтобы избежать повреждения режущей кромки.

Обратите внимание на тип заточного круга. Для твердосплавных сверл требуется абразив с высокой твердостью, например, кубический нитрид бора (CBN) или алмазный круг. Для быстрорежущей стали подойдет классический электрокорунд. Совместимость круга и сверла критична для качественной заточки.

Проверьте наличие регулировок углов заточки. Разные типы сверл требуют разных углов: например, спиральные сверла для стали обычно затачивают под углом 118°, а для алюминия – 90–100°. Станок должен позволять установить и фиксировать нужные углы с точностью до 1°.

Уточните, поддерживает ли станок заточку сверл с различной геометрией режущей части: прямой канавкой, спиралью или специальными фасками. Некоторые модели оснащены сменными адаптерами или насадками для разных форм, что расширяет возможности использования.

Важно проверить, подходит ли система крепления сверл. Станок должен обеспечивать надежную фиксацию, исключающую вибрации и смещения во время заточки. Если в работе планируется использовать сверла с нестандартными хвостовиками, требуется наличие универсальных или сменных держателей.

Обратите внимание на мощность и скорость вращения. Для твердосплавных и больших сверл необходима высокая мощность и стабильная скорость, обеспечивающая равномерное снятие материала без перегрева. Если в технической документации отсутствуют параметры, уточните у производителя или дилера.

Что учесть при выборе станка для регулярного или редкого использования

При выборе станка для заточки сверл важен объём предполагаемой работы. Для регулярного применения стоит выбирать модели с мощностью не менее 250 Вт и наличием системы автоматической подачи, что обеспечивает стабильное качество и снижает нагрузку на оператора. Желательна возможность точной регулировки угла заточки – от 90° до 140°, чтобы работать с разными типами сверл.

Для редкого использования подойдёт более простой и компактный станок с мощностью до 150 Вт, без сложных автоматических функций, но с удобной системой крепления сверл. При этом важно, чтобы абразивный круг имел универсальный диаметр (например, 150 мм) и легко заменялся.

Материал корпуса влияет на вибрацию и точность. Регулярная эксплуатация требует станков с корпусом из металла или чугуна, которые уменьшают вибрации. Для нерегулярного использования допустимы модели с пластиковым корпусом, но с устойчивой конструкцией.

Наличие системы охлаждения критично для постоянной работы, поскольку предотвращает перегрев сверла и круга. В моделях для редкого применения охлаждение может отсутствовать, но важно, чтобы была возможность использовать охлаждающую жидкость вручную.

Еще один момент – запасные части и абразивные круги. Для регулярного применения лучше выбирать бренды с широкой сетью поставок и возможностью быстрого обслуживания. При редком использовании можно рассматривать менее известные марки, если цена и функционал устраивают.

Вопрос-ответ:

Какие параметры станка для заточки сверл по металлу влияют на качество заточки?

На качество заточки влияют такие характеристики станка, как мощность двигателя, точность настройки углов заточки и тип используемого абразивного круга. Важна возможность точно регулировать угол заточки, чтобы сохранить геометрию сверла и обеспечить его долговечность. Кроме того, наличие системы охлаждения предотвращает перегрев и сохраняет структуру металла сверла.

Можно ли использовать универсальный станок для заточки сверл разного диаметра?

Универсальные станки часто рассчитаны на определённый диапазон диаметров сверл, обычно от нескольких миллиметров до около 20 мм. Если планируется заточка сверл как очень мелких, так и крупных, стоит выбирать модель с регулируемыми зажимами и гибкими настройками. При заточке сверл, выходящих за пределы рекомендованных размеров, качество и точность обработки могут снижаться.

Какой тип абразивного круга лучше подходит для заточки сверл по металлу?

Для заточки сверл по металлу чаще всего используют круги из оксида алюминия или карбида кремния. Оксид алюминия хорошо подходит для стандартных инструментов из быстрорежущей стали, а карбид кремния лучше для более твердых материалов. Также встречаются алмазные круги, но они используются в основном для особо твёрдых и износостойких сверл.

Какие дополнительные функции станка могут облегчить процесс заточки сверл?

Полезными считаются наличие угломера для точной установки угла заточки, автоматические подачі абразивного круга, а также система охлаждения, которая предотвращает перегрев. Некоторые модели оборудованы зажимами с быстрым креплением сверла, что экономит время. Наличие подсветки и удобной шкалы настроек также делает работу комфортнее и точнее.