Центробежные насосы в ряде технологических процессов требуют точной регулировки производительности. Снижение подачи может потребоваться для предотвращения кавитации, согласования с изменяющимися характеристиками системы или уменьшения энергопотребления. Применение правильного метода зависит от конструкции насоса, условий эксплуатации и требований к точности регулирования.

Один из наиболее распространённых способов снижения производительности – дросселирование на напорной линии. Оно позволяет снизить расход без изменения скорости вращения рабочего колеса. При этом давление на выходе увеличивается, а КПД падает. Метод подходит для ситуаций, где допустимы энергетические потери и требуется простая реализация.

Регулирование частоты вращения с помощью преобразователя частоты обеспечивает наиболее эффективный контроль. Уменьшение оборотов снижает расход и напор, а также снижает потребляемую мощность по кубическому закону. Метод особенно эффективен в системах с переменной нагрузкой и позволяет поддерживать оптимальные рабочие параметры без перегрузки оборудования.

Установка перепускного байпаса с регулировочным клапаном – ещё один способ. Он позволяет части потока возвращаться во всасывающую линию или в резервуар. Хотя это снижает производительность на выходе, насос продолжает работать на полную мощность, что приводит к перерасходу энергии. Метод оправдан, когда необходимо поддерживать минимальную циркуляцию, например, для предотвращения перегрева насоса.

Изменение геометрии рабочего колеса, включая его обточку, позволяет снизить производительность на постоянной основе. Такой метод применяется при изменении условий эксплуатации оборудования. После механической доработки напор и расход снижаются, но вмешательство необратимо, и требуется точный расчёт новых характеристик.

Регулировка частоты вращения электродвигателя через преобразователь частоты

Изменение частоты вращения электродвигателя с помощью преобразователя частоты (ПЧ) позволяет точно управлять производительностью центробежного насоса. Плавное снижение частоты питания электродвигателя ведёт к уменьшению частоты вращения ротора, что прямо снижает расход и напор насоса.

Применение ПЧ эффективно для насосов с переменной нагрузкой. При снижении частоты с 50 Гц до 45 Гц производительность насоса уменьшается примерно на 20%, а энергопотребление – на 35–40%, благодаря кубической зависимости мощности от скорости вращения (P ∝ n³).

Для корректной настройки необходимо задать оптимальные параметры в ПЧ: минимально допустимую частоту вращения, пределы разгона и торможения, защиту от перегрузок. Рекомендуется устанавливать нижний предел частоты не ниже 30 Гц, чтобы избежать кавитации и срыва потока.

ПЧ следует подключать к электродвигателю с учётом характеристик последнего: номинального тока, мощности, схемы подключения. При эксплуатации важно контролировать гармоники и температурный режим двигателя, особенно при длительной работе на пониженной частоте.

Преобразователи с функцией обратной связи по давлению или расходу обеспечивают автоматическое поддержание заданных параметров системы, предотвращая перегрузку и гидроудары. Это особенно актуально для насосных станций с переменной нагрузкой.

Применение ПЧ требует настройки параметров ПИД-регулятора, если система использует сигнал от датчиков. Правильно подобранные коэффициенты позволяют минимизировать колебания давления и обеспечить стабильную работу насоса при любых изменениях в системе.

Дросселирование на нагнетательном трубопроводе с помощью задвижки

Дросселирование на нагнетательной линии осуществляется путем частичного закрытия задвижки, установленной после выхода из насоса. Этот метод позволяет снизить подачу без изменения частоты вращения двигателя и конфигурации насосного оборудования.

Сопротивление, создаваемое задвижкой, увеличивает потери давления, что приводит к сдвигу рабочей точки насоса на его характеристической кривой влево – в область меньших расходов и повышенного напора. В результате снижается объем подаваемой жидкости, а потребляемая мощность уменьшается незначительно, особенно при незначительном дросселировании. При сильном дросселировании часть энергии превращается в тепловые потери, что снижает эффективность всей системы.

Рекомендуется: использовать задвижку только в краткосрочном режиме регулирования. Для длительной эксплуатации предпочтительны регулируемые приводы или насосы с переменной частотой вращения.

Недопустимо: использовать дросселирование при работе насоса на минимально допустимой подаче, так как это может привести к кавитации и перегреву рабочего колеса.

Контроль температуры в зоне дросселирования и регулярный осмотр задвижки обязательны при длительной эксплуатации на пониженной подаче. При неправильной настройке возможно разрушение уплотнений и ускоренный износ арматуры.

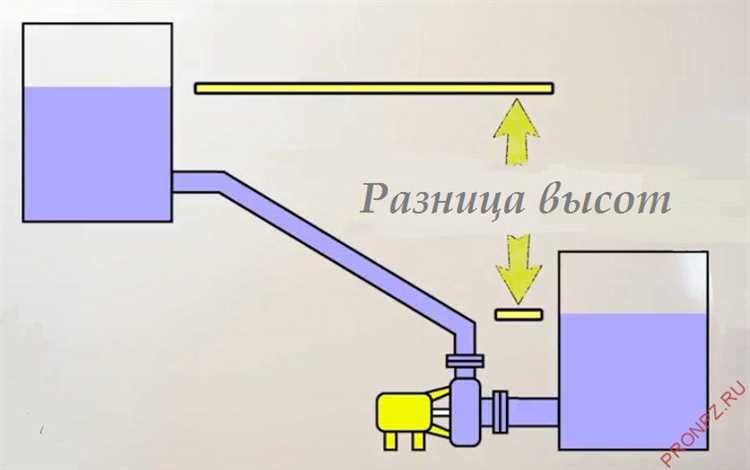

Установка обводного байпасного трубопровода с возвратом жидкости во входной патрубок

Применение обводного байпасного трубопровода с возвратом части перекачиваемой жидкости во входной патрубок центробежного насоса позволяет снизить его производительность без изменения конструкции рабочего колеса. Такой метод особенно эффективен при необходимости временного уменьшения подачи без остановки агрегата.

Для реализации используется трубопровод, соединяющий напорную линию с входом насоса. В него врезается регулирующий элемент – чаще всего дроссельный клапан или регулируемый обратный клапан. Диаметр байпаса подбирается исходя из требуемого снижения подачи: при возврате 10–20% объема циркуляции наблюдается уменьшение производительности в пределах 5–15%.

Ключевые требования к системе:

1. Гидравлическое сопротивление в байпасной линии должно быть рассчитано таким образом, чтобы не создавать паразитную кавитацию во входной зоне. Не допускается перераспределение потока, вызывающее вихревые зоны у рабочего колеса.

2. Материалы трубопровода подбираются в соответствии с температурой и химическим составом среды. Для абразивных жидкостей рекомендуется применение футерованных или стальных труб с износостойким покрытием.

3. Управление потоком должно быть точным. Использование автоматизированных регулирующих клапанов с обратной связью позволяет динамически изменять объем обратного потока, адаптируя насос к текущим условиям.

Байпас целесообразно размещать на минимальной длине, чтобы избежать избыточных потерь напора. Установка обратного клапана на линии подачи предотвращает возникновение рециркуляции при остановке насоса.

Такое решение эффективно для поддержания работы насоса в диапазоне допустимой производительности при нестабильных режимах системы, исключая перегрузку двигателя и снижая износ рабочих элементов.

Обрезка рабочего колеса для уменьшения подаваемого объёма

Рекомендуется обрезать диаметр не более чем на 15% от первоначального, поскольку при большей степени снижения существенно падает КПД. Например, уменьшение с 200 мм до 180 мм может снизить подачу на 10–12% с потерей КПД в пределах 3–5%. Более радикальные вмешательства могут привести к срывам потока, кавитации и нестабильной работе.

Важно: перед обрезкой необходимо пересчитать рабочую точку системы, убедившись, что новый режим соответствует требованиям по напору и подаче. После механической обработки обязательно проведение динамической балансировки колеса, поскольку даже незначительная асимметрия может привести к вибрациям и износу подшипников.

Уменьшение наружного диаметра рабочего колеса позволяет эффективно снизить производительность центробежного насоса без вмешательства в конструкцию корпуса или изменение характеристик привода. Этот метод применяется, когда требуется адаптировать насос под изменившиеся условия работы – например, при снижении потребности в расходе или напоре.

- Снижение диаметра на 5–10 % приводит к уменьшению производительности на 10–20 % и напора на 20–30 %, в зависимости от геометрии проточной части.

- При уменьшении диаметра необходимо пересчитать рабочие параметры с учетом закона аффинности: расход пропорционален диаметру, напор – квадрату диаметра, мощность – кубу.

- Замена колеса должна выполняться с учетом гидравлического баланса: избыточное уменьшение может привести к неустойчивой работе и кавитации.

- Изготовление колеса с меньшим диаметром возможно как методом механической обработки стандартного колеса, так и заказом нового, специально рассчитанного рабочего органа.

- Перед переходом обязательно провести моделирование или расчет характеристик по заводским кривым и согласовать изменения с производителем насоса, если он сертифицирован.

- После замены требуется повторная балансировка вала и проверка зазоров, так как уменьшенный диаметр влияет на распределение потоков и нагрузок.

Метод особенно эффективен при понижении давления в системе или переходе на более энергоэффективный режим без полной замены насосного агрегата. Однако использовать его следует только при наличии точных расчетов и анализа влияния на всю гидравлическую систему.

Использование регулируемых направляющих аппаратов на входе

Регулируемые направляющие аппараты на входе центробежного насоса позволяют изменять угол атаки потока перед рабочим колесом, что напрямую влияет на производительность и КПД агрегата. Такой способ снижения подачи эффективен при необходимости точной подстройки режима работы без изменения частоты вращения или геометрии крыльчатки.

Практическая реализация заключается в установке лопастных направляющих с возможностью поворота в диапазоне от 0 до 30 градусов. При увеличении угла поворота происходит частичное перекрытие потока и изменение направления потока, что снижает скорость жидкости на входе и уменьшает расход.

Исследования показывают, что при повороте направляющих на 15° производительность насоса может снижаться до 70-80% от номинала при сохранении стабильной гидравлической характеристики. При этом потери энергии и кавитационные риски минимальны по сравнению с дросселированием на выходе.

Для оптимальной работы регулируемые направляющие должны быть выполнены из износостойких материалов и оснащены механизмом точной фиксации угла. Управление осуществляется вручную или автоматизировано с помощью сервоприводов, позволяющих адаптировать режим под изменяющиеся условия потребления.

Рекомендуется регулярно проверять и обслуживать уплотнения и подшипники направляющих, так как от их состояния зависит точность регулировки и долговечность системы. Такой подход увеличивает срок службы насоса и снижает эксплуатационные затраты.

Вопрос-ответ:

Какие основные причины снижения производительности центробежного насоса?

Производительность центробежного насоса может уменьшаться из-за различных факторов, таких как износ рабочих колес, образование отложений на внутренней поверхности, наличие воздушных пробок, неправильная установка оборудования и нарушение условий эксплуатации, например, превышение допустимого давления или скорости потока. Каждый из этих факторов приводит к ухудшению гидравлических характеристик и снижению подачи жидкости.

Как влияет загрязнение на работу центробежного насоса и как с этим бороться?

Загрязнение трубопроводов и самого насоса вызывает образование налёта или засоров, которые уменьшают проходное сечение и создают дополнительное сопротивление потоку жидкости. В результате насос работает с меньшей эффективностью и подачей. Для борьбы с этим применяют регулярную очистку и промывку, используют фильтры для предотвращения попадания крупного мусора, а также контролируют качество перекачиваемой среды, чтобы снизить риск образования отложений.

Почему неправильный подбор насоса может привести к снижению его производительности?

Если насос выбран без учёта характеристик системы, например, с неподходящей напорной или производительной способностью, он может работать вне оптимального режима. В таком случае происходит чрезмерный износ деталей, увеличение нагрузки на двигатель и появление вибраций, что уменьшает КПД и ресурс оборудования. Подбор должен учитывать параметры трубопроводов, вязкость и температуру жидкости, а также требуемую подачу и напор.

Как влияет кавитация на производительность центробежного насоса и как её избежать?

Кавитация возникает, когда давление в насосе падает ниже давления насыщения жидкости, что вызывает образование и последующий взрыв паровых пузырьков. Это приводит к повреждению рабочих поверхностей и снижению производительности из-за нарушения потока. Чтобы уменьшить риск кавитации, нужно обеспечить достаточное давление на входе в насос, снизить скорость жидкости и контролировать температуру перекачиваемой среды.

Можно ли восстановить производительность центробежного насоса после её снижения и как это сделать?

Восстановить производительность возможно, если устранить причины снижения. Например, при износе рабочих колёс их можно отбалансировать или заменить, при загрязнениях — провести очистку или промывку. Также важна проверка правильности монтажа и состояния уплотнений. После проведения таких мер насос обычно возвращается к близким к первоначальным характеристикам работы.

Какие основные причины снижения производительности центробежного насоса могут возникнуть в процессе его эксплуатации?

Снижение производительности центробежного насоса может происходить по нескольким причинам. Одна из самых распространённых — износ рабочего колеса, который приводит к изменению гидравлических характеристик и снижению напора. Также часто встречается засорение проточных каналов или фильтров, что ограничивает поток жидкости. Неправильная регулировка частоты вращения двигателя или снижение подачи жидкости на входе также негативно влияют на работу насоса. Важно проверять состояние уплотнений и подшипников, так как их износ вызывает дополнительное трение и может снизить общую производительность оборудования.