Козлы – это базовый, но критически важный элемент в столярной мастерской. Они обеспечивают устойчивую опору для распила, строгания и сборки. Самодельные козлы при правильной конструкции выдерживают нагрузку до 250 кг и служат годами без деформаций. Чтобы добиться такой прочности, необходимо учитывать выбор материала, геометрию конструкции и способ соединения деталей.

Основу козлов лучше делать из обрезной доски сечением 45×95 мм или 50×100 мм. Такой размер обеспечивает оптимальное соотношение между жёсткостью и весом конструкции. Для поперечин подойдёт брус 40×90 мм. Важно, чтобы древесина была сухой, без трещин и сучков в местах будущих соединений.

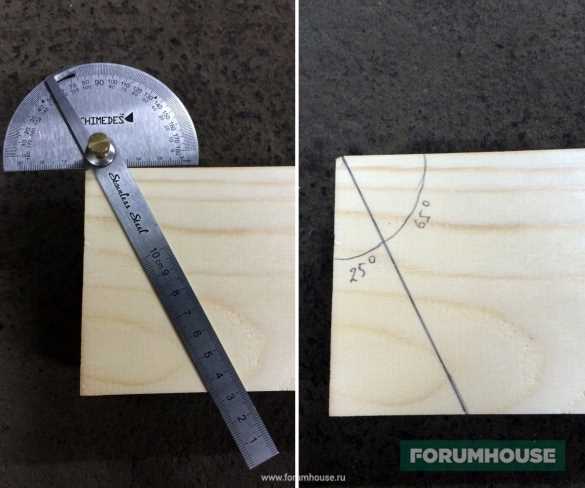

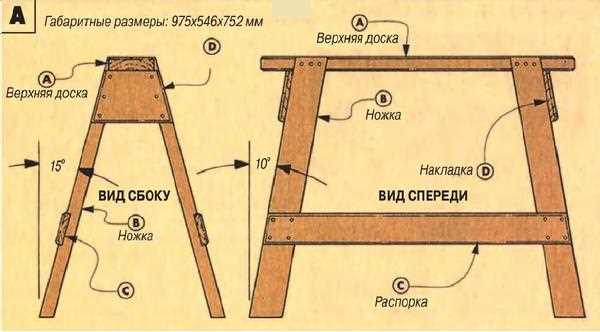

Наилучшую устойчивость даёт трапециевидная форма ножек с углом наклона около 15 градусов. Это снижает вероятность опрокидывания при боковой нагрузке. Все соединения следует усиливать клеем ПВА D3 и фиксировать саморезами длиной не менее 75 мм. Для складывающихся конструкций лучше использовать металлические петли и фиксирующие планки, чтобы избежать люфта при работе.

Высота козлов подбирается под рост мастера и характер работ. Универсальное значение – 750–800 мм. Такой уровень удобен как для ручных операций, так и для использования электроинструмента. Оптимальная длина рабочей части – 900–1200 мм, этого достаточно для устойчивой поддержки щитов и досок средней длины.

Выбор подходящих материалов для каркаса козлов

Для сборки прочного каркаса оптимальны доски из хвойных пород толщиной от 40 до 50 мм. Сосна и ель – наиболее доступные варианты, обладающие достаточной прочностью при умеренном весе. Для несущих элементов используйте обрезную доску 50×100 мм. Она выдерживает точечные нагрузки без деформации, особенно при правильной ориентации волокон.

Стойки и перекладины должны изготавливаться из цельной древесины без сучков в местах сверления и соединения. Трещины и смоляные карманы недопустимы – они резко снижают несущую способность. При выборе досок обращайте внимание на плотность и отсутствие изгибов: даже лёгкое «винтовое» скручивание затруднит сборку и ослабит конструкцию.

Для соединений предпочтительнее использовать саморезы по дереву длиной не менее 70 мм с антикоррозийным покрытием. Гвозди менее надёжны, особенно при поперечных нагрузках. Дополнительно усилить каркас можно металлическими уголками толщиной от 2 мм – они обеспечивают стабильность в зонах нагрузки и повышают жёсткость узлов.

Если предполагается использование козлов на улице, древесину следует обработать антисептиком глубокого проникновения. Это предотвратит растрескивание и гниение в местах соединений, где обычно скапливается влага. Подходящие составы: на основе алкидных смол или масел, специально для конструкционных элементов.

Для складных моделей можно применять фанеру марки ФСФ толщиной от 18 мм для боковых связей. Она обеспечивает стабильную геометрию, при этом легче цельной доски. Обратите внимание, что фанера должна быть влагостойкой и не иметь расслаивающихся краёв.

Оптимальные размеры и пропорции конструкции

Прочные козлы должны обеспечивать устойчивость, выдерживать значительную нагрузку и быть удобными для работы с различными заготовками. Для этого важно соблюдать проверенные размеры и пропорции.

- Высота: 750–800 мм – оптимальна для большинства столярных операций в положении стоя. При необходимости работы в сидячем положении допустимо снижение до 600–650 мм.

- Ширина верхней перекладины: 100 мм – обеспечивает устойчивость при укладке досок и щитов, не мешает доступу к детали.

- Длина козлов: 800–1200 мм – достаточна для поддержки стандартных щитов, досок и фанеры. При необходимости более длинной опоры можно использовать поперечную доску, соединяющую два козла.

- Расстояние между ногами по нижнему краю: 500–600 мм – минимизирует раскачивание. Чем выше конструкция, тем шире должна быть база.

- Угол между ногами и вертикалью: 15–20° – оптимален для устойчивости без перерасхода материала.

- Сечение верхней перекладины: 40×100 мм – прочная опора, не прогибается под весом досок и деталей.

- Сечение ножек: 30×70 мм или 40×90 мм – обеспечивает жёсткость при переноске и динамических нагрузках.

Если предполагается частая работа с тяжёлыми заготовками (от 100 кг и выше), рекомендуется усиление конструкции поперечными распорками и использование твёрдых пород древесины: дуб, ясень, берёза.

Способы крепления элементов для повышения прочности

Для обеспечения максимальной жесткости столярных козлов необходимо использовать комбинацию проверенных методов соединения. Один из наиболее надёжных способов – использование столярных шипов с клеевым соединением. Прямоугольные шипы длиной не менее 40 мм обеспечивают высокую устойчивость к сдвигу при нагрузке. Рекомендуется применять клей на основе ПВА D3 или эпоксидный состав, особенно в условиях повышенной влажности.

Для соединения ножек с верхней балкой предпочтительно использовать метод «в паз». Глубина паза должна составлять не менее 15 мм, ширина – под размер ножки с зазором не более 0,5 мм. Такой метод снижает вероятность расшатывания конструкции при динамических нагрузках.

Дополнительную прочность обеспечивают саморезы по дереву длиной не менее 70 мм, вкрученные под углом 45° (техника «встык на косой шуруп»). Использование предварительного сверления под углом снижает риск раскола древесины. При выборе саморезов важно учитывать диаметр – не менее 4 мм для основных соединений.

Для горизонтальных стяжек рекомендуется использовать металлические уголки толщиной от 2 мм с оцинкованным покрытием. Уголки крепятся саморезами длиной 25–35 мм к верхней балке и к ножкам, обеспечивая сопротивление боковому раскачиванию.

Крестовые распорки между ножками (диагонали) следует крепить врезкой с углублением до 5 мм и фиксировать клеем и саморезами. Диагональное расположение позволяет равномерно распределить весовую нагрузку и исключает скручивание всей конструкции при давлении сбоку.

Изготовление складного механизма для удобства хранения

Для создания складного механизма потребуется четыре металлических петли (карточные или мебельные), восемь шурупов по дереву длиной 30 мм, две стальные шпильки М8 длиной 150 мм с гайками и шайбами, а также дрель с набором сверл по дереву и металлу.

Начните с подготовки ножек: отпилите по две заготовки длиной 800 мм для каждой опоры. Верхние концы скосите под углом 10° для плотного прилегания к поперечине. Соедините ножки попарно при помощи петель на внутренней стороне, отступив по 50 мм от верхнего края. Петли обеспечивают вращение ножек внутрь, позволяя сложить конструкцию.

К нижней части ножек закрепите горизонтальную планку (распорку) длиной 400 мм, чтобы предотвратить расхождение. Отступите от низа 150 мм и зафиксируйте планку на саморезы с клеем ПВА для дополнительной жёсткости.

Для фиксации разложенного положения используйте шпильки М8: просверлите отверстия в ножках с обеих сторон на высоте 300 мм от пола. Вставьте шпильки и зафиксируйте гайками с шайбами. При необходимости фиксация снимается, и ножки складываются внутрь.

Для компактного хранения используйте откидной верх из фанеры толщиной 18 мм. Прикрепите его к одной из верхних перекладин на мебельных петлях, чтобы он откидывался вдоль ножек. В сложенном виде козлы занимают менее 150 мм в ширину, что удобно для хранения даже в узком пространстве.

Обработка поверхности и защита от влаги

Перед нанесением защитных составов все поверхности необходимо тщательно обработать. Шлифовка проводится наждачной бумагой зернистостью P80, затем P120. Углы и кромки слегка скругляют, чтобы предотвратить отслаивание покрытия.

Древесину обезжиривают уайт-спиритом или ацетоном. Если использовался клей, его остатки полностью удаляют, иначе в этих местах не произойдет впитывание пропитки.

Для защиты от влаги применяют антисептические пропитки на алкидной или водной основе. Алкидные составы глубже проникают и лучше подходят для неотапливаемых помещений. Наносят кистью в два слоя с интервалом в 6–8 часов. Обязательно обрабатываются все торцы – именно они наиболее подвержены впитыванию влаги.

После высыхания антисептика поверхность покрывается влагостойким лаком или маслом с воском. Лак должен быть полиуретановым или алкидно-уретановым, не менее двух слоёв, с межслойной шлифовкой абразивом P240.

Если планируется использование козлов на улице, предпочтительнее масло с высоким содержанием твёрдых фракций. Оно глубже проникает и не образует трещин при перепадах температуры. Обновление защитного слоя проводится раз в сезон при интенсивной эксплуатации.

Проверка устойчивости и нагрузочного запаса

Устойчивость козлов проверяют, устанавливая их на ровную поверхность и проверяя отсутствие раскачивания при приложении усилия в верхней части конструкции. Допустимый люфт не должен превышать 3 мм при нагрузке до 100 кг. Для дополнительной проверки фиксируют груз весом 150% от предполагаемой рабочей нагрузки и контролируют деформации. Если козлы не деформируются и сохраняют геометрию, конструкция выдерживает запас прочности.

Нагрузочный запас рассчитывают исходя из максимального веса, который будут поддерживать козлы, с коэффициентом запаса не менее 2. Для столярных работ с большими деталями рекомендуют запас прочности 300–400 кг, если максимальная рабочая нагрузка – 150–200 кг.

Особое внимание уделяют надежности соединений: все крепежные элементы должны выдерживать не менее 500 циклов нагрузки без признаков ослабления. Проверку проводят путем многократного нагружения и снятия нагрузки с фиксированным грузом в пределах расчетного предела. В случае появления трещин или люфтов конструкцию усиливают дополнительными распорками или заменяют слабые элементы.

Контроль углов наклона ножек обязателен – отклонение более 2° снижает устойчивость и повышает риск опрокидывания. Для точной проверки используют строительный уровень и угломер. При необходимости ножки корректируют, подрезая или устанавливая регулируемые подпятники.

Вопрос-ответ:

Какие материалы лучше всего подходят для изготовления прочных козлов для столярных работ?

Для изготовления надежных козлов обычно выбирают древесину твердых пород, например, бук, дуб или ясень. Такие материалы обладают высокой прочностью и устойчивы к деформациям под нагрузкой. Кроме того, можно использовать качественную сухую доску толщиной не менее 40 мм. Металлические детали для соединений придают дополнительную жесткость конструкции и увеличивают срок службы козлов.

Как правильно сконструировать соединения козлов, чтобы они выдерживали большие нагрузки?

Оптимальным вариантом будет применение крепежа с болтами и гайками, а не просто гвоздями или шурупами. Болтовые соединения обеспечивают надежную фиксацию и позволяют регулировать плотность стягивания деталей. Для повышения устойчивости в местах соединений рекомендуют использовать косынки — металлические или деревянные уголки. Важно точно подгонять элементы и избегать люфтов, которые могут привести к шаткости конструкции.

Какой размер и высота козлов лучше всего подходят для комфортной работы за столом?

Оптимальная высота козлов зависит от роста человека и вида работ. Для большинства столяров комфортным считается уровень около 70–75 см от пола до верхней части опоры. Это позволяет работать стоя или сидя на низкой табуретке без сильного наклона корпуса. По ширине конструкции стоит выдержать около 40–50 см между ножками, чтобы обеспечить устойчивость и достаточное пространство для крепления рабочего стола или доски.

Какие дополнительные элементы можно добавить к козлам для удобства использования в мастерской?

Для удобства часто делают полки или перекладины между ногами козлов, чтобы хранить инструменты и материалы прямо под рабочей поверхностью. Также можно предусмотреть регулируемые опоры или подкладки, чтобы компенсировать неровности пола и сохранить горизонтальность стола. Иногда устанавливают крепежные элементы для фиксации заготовок — струбцины или зажимы, что облегчает выполнение точных операций.