Ротор представляет собой ключевой элемент насосного агрегата, от которого напрямую зависит эффективность перекачивания жидкостей. В центробежных насосах ротор обычно выполнен в виде крыльчатки, жестко закреплённой на валу. Его вращение создаёт центробежную силу, которая обеспечивает перемещение жидкости от центра к периферии корпуса насоса. В винтовых и шестеренчатых насосах ротор может иметь форму спирального винта или зацепляющихся шестерён, формирующих замкнутые объёмы для транспортировки жидкости.

Материалы роторов подбираются в зависимости от условий эксплуатации. Для агрессивных сред используются сплавы на основе нержавеющей стали или керамики. При работе с абразивными веществами применяются износостойкие покрытия. Точная балансировка ротора необходима для минимизации вибраций и продления ресурса подшипников. В случае неправильной балансировки наблюдается ускоренный износ уплотнений, что приводит к утечкам и аварийным ситуациям.

Роторы с переменной геометрией или магнитным приводом используются в высокоточных насосах, например, в фармацевтической и пищевой промышленности. Оптимальный выбор конструкции ротора определяет как стабильность напора, так и точность дозирования. При выборе насоса рекомендуется учитывать не только номинальные параметры, но и конструктивные особенности ротора – его диаметр, шаг лопастей или винта, частоту вращения и характеристики сопряжённых поверхностей.

Ротор в насосе: устройство, принцип работы и назначение

Ротор – ключевой элемент насосов объемного и динамического типов. Его задача – преобразование механической энергии в гидравлическую, обеспечивая движение рабочей среды внутри корпуса насоса.

- Материалы: Для изготовления роторов применяются легированные стали, нержавеющие сплавы, композиты, устойчивые к абразивному износу и коррозии.

- Форма и конструкция: В винтовых насосах ротор имеет геометрию одно- или многозаходного винта. В центробежных – это массивный вал с закреплёнными рабочими колесами. В вихревых – лопатки на ободе ротора формируют зону турбулентности.

- Допуски: Критичны параметры биения, соосности и балансировки. Нарушение этих характеристик вызывает вибрации, перегрев, снижение КПД и ускоренный износ подшипников.

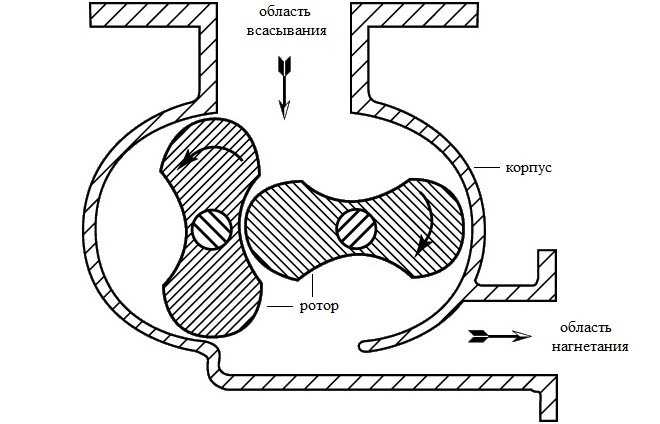

Принцип действия ротора зависит от типа насоса:

- В центробежных насосах: ротор вращает рабочее колесо, создающее центробежную силу, выталкивающую жидкость к периферии корпуса.

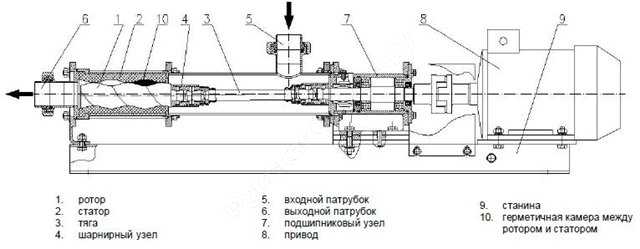

- В винтовых насосах: вращение ротора в статоре формирует герметичные камеры, последовательно перемещающие жидкость.

- В вихревых насосах: ротор образует вихревое движение, многократно ускоряющее жидкость перед выходом из корпуса.

Назначение ротора – обеспечение непрерывного и устойчивого перемещения жидкости с заданными параметрами давления и расхода. Конструкция подбирается с учетом:

- вязкости и агрессивности среды;

- требуемого напора и производительности;

- допустимых уровней вибрации и шума;

- условий эксплуатации – температуры, давления, пульсаций нагрузки.

При проектировании и обслуживании насосов следует регулярно контролировать износ ротора, биение и люфт вала, герметичность уплотнений, а также следить за состоянием подшипников. Несвоевременная замена или дисбаланс ротора приводят к аварийному выходу насоса из строя.

Из чего состоит ротор в насосе и какие материалы применяются

Ротор в насосе представляет собой вращающийся элемент, преобразующий механическую энергию в гидравлическую. Его конструкция зависит от типа насоса, но в большинстве случаев включает вал, рабочие колёса или винтовую спираль, а также опорные и уплотнительные элементы.

Вал ротора изготавливается из нержавеющей стали марок AISI 304, 316 или 431 – они обладают высокой коррозионной стойкостью и достаточной прочностью при длительной эксплуатации. В насосах для агрессивных сред применяются сплавы на основе титана или Hastelloy.

Рабочие элементы ротора – лопастные колёса, винтовые секции или эксцентриковые винты – изготавливаются из легированных сталей, бронзы или полимеров с наполнителями. В химических насосах распространено использование фторопласта (PTFE) или полиэтилена высокой плотности (PE-HD), устойчивых к агрессивным жидкостям и абразиву.

Для роторных насосов с высоким уровнем износа применяются износостойкие материалы: керамика, карбид вольфрама, спечённые металлы. Их используют в зонах контакта с корпусом или статорами, где критична минимизация зазора и долговечность уплотнений.

При выборе материалов учитываются вязкость перекачиваемой среды, наличие абразива, рабочая температура и требования по санитарии (например, в пищевой промышленности используются материалы, сертифицированные по FDA и EHEDG).

Как ротор взаимодействует с другими элементами насоса

Ротор – ключевой движущий элемент, который преобразует крутящий момент двигателя в механическую работу, передаваемую на перекачиваемую среду. Его взаимодействие с другими узлами определяет эффективность, стабильность и срок службы насоса.

Стапель ротора включает вал, подшипники, уплотнения и рабочее колесо. Вал соединяется с приводом через муфту, передающую вращательное движение без осевых смещений. Дисбаланс в этом узле приводит к вибрациям, перегреву и преждевременному износу опор.

Подшипники стабилизируют положение ротора и гасят радиальные и осевые нагрузки. При несоосности вала и корпуса возрастает нагрузка на обоймы, что вызывает овальность и заклинивание. Использование прецизионных опор с автокомпенсацией снижает износ и повышает ресурс.

Уплотнительные узлы изолируют полость насоса от внешней среды. На ротор устанавливаются торцевые или лабиринтные уплотнения, критически чувствительные к биению вала. Даже минимальные отклонения от соосности увеличивают утечки и риск аварийного разгерметизирования.

Рабочее колесо жестко или шлицевым соединением закрепляется на валу. Геометрия лопастей рассчитывается с учётом скорости вращения ротора и характеристик жидкости. При несбалансированном колесе ротор испытывает неравномерную нагрузку, что приводит к усталостным разрушениям.

Корпус насоса формирует направляющий канал, в котором вращается ротор. Зазоры между ротором и стенками определяют уровень гидравлических потерь. Минимизация этих зазоров при строгом контроле размеров – ключ к повышению КПД.

Эффективная работа ротора возможна только при точной юстировке всех сопряжённых компонентов. Любое отклонение – причина роста вибраций, перегрева и снижения давления на выходе. Рекомендуется регулярно контролировать соосность, балансировку и состояние подшипников, чтобы предотвратить критические повреждения.

Чем отличается ротор центробежного насоса от винтового

Ротор в центробежном насосе и винтовом насосе выполняет разные функции и конструктивно отличается по ряду критических параметров, определяющих производительность, тип перекачиваемой среды и сферу применения.

- Геометрия и принцип движения: В центробежном насосе ротор выполнен в виде рабочего колеса с изогнутыми лопастями. Он вращается внутри улиткообразного корпуса и создает центробежную силу, которая передает энергию жидкости. В винтовом насосе ротор имеет форму одно- или многозаходного винта, перемещающего жидкость вдоль оси в герметичной камере за счет вращения внутри эластичной статора.

- Рабочая среда: Центробежные насосы подходят для чистых и маловязких жидкостей, так как зазоры между ротором и корпусом велики, и вязкие среды вызывают резкое снижение КПД. Винтовые насосы эффективны при перекачке вязких, загрязненных и абразивных жидкостей – конструкция обеспечивает герметичное разделение камер и стабильный поток.

- Давление и подача: Центробежный ротор обеспечивает высокую подачу при сравнительно низком напоре. Для создания высокого давления требуется каскадная установка. Винтовой ротор способен развивать значительное давление даже на одной ступени, но его производительность ограничена по объему.

- Чувствительность к кавитации: Центробежные насосы крайне чувствительны к кавитации. При недостаточном входном давлении возникает риск разрушения лопастей ротора. В винтовых насосах кавитация менее критична – винтовая конструкция обеспечивает плавное перемещение жидкости без резких скачков давления.

- Износ и обслуживание: В центробежных насосах ротор изнашивается в основном от абразива и кавитации. Обслуживание связано с заменой рабочих колес и уплотнений. В винтовых насосах основной износ приходится на статор из эластомера, требующий периодической замены при работе с абразивами или при перегреве.

Выбор типа ротора зависит от характеристик среды, требуемого давления и стабильности подачи. При работе с чистой водой – центробежный, с густыми и агрессивными жидкостями – винтовой насос обеспечивает надежность и ресурс.

Как ротор преобразует механическую энергию в гидравлическую

Ротор в насосе играет ключевую роль в процессе преобразования механической энергии вращения в гидравлическую энергию потока жидкости. Это достигается за счёт направленного воздействия на рабочую среду внутри гидравлической системы.

При вращении вала, соединённого с приводом (электродвигателем или ДВС), ротор передаёт вращательный момент на рабочие элементы, такие как лопасти, винтовые пары или шестерни, в зависимости от типа насоса. Это создаёт зону пониженного давления на входе и повышенного – на выходе. За счёт этого разности давлений жидкость втягивается в насос и принудительно выталкивается в напорную магистраль.

В центробежных насосах ротор, снабжённый крыльчаткой, при вращении передаёт кинетическую энергию жидкости. Под действием центробежной силы жидкость отбрасывается к периферии камеры, где происходит её торможение и преобразование кинетической энергии в давление. Такой процесс особенно эффектив при работе с чистыми и маловязкими средами.

В винтовых насосах ротор в виде спиралевидного винта движется внутри эластомерной обоймы, образуя герметичные камеры. При вращении винта эти камеры перемещаются вдоль оси, непрерывно транспортируя жидкость без пульсаций. Данный механизм актуален для перекачки вязких и абразивных сред.

Ключевые параметры, влияющие на эффективность преобразования энергии:

- Частота вращения ротора: влияет на производительность и напор;

- Геометрия рабочих органов: определяет характер потока и потери энергии;

- Материалы ротора и уплотнений: важны для минимизации трения и износа;

- Зазоры между ротором и статором: влияют на утечки и КПД.

Для стабильной работы важно избегать кавитации и контролировать параметры жидкости – вязкость, наличие твердых включений и температуру. При отклонении от расчетных условий эффективность преобразования энергии снижается, увеличивается износ и потребление энергии.

Какие поломки ротора встречаются чаще всего и почему

Деформация лопастей возникает из-за избыточных вибраций и гидравлических ударов. Часто причиной служит неправильный подбор режима работы или попадание твердых частиц в рабочую камеру. Рекомендуется регулярно контролировать состояние лопаток и избегать работы насоса на крайних точках характеристик.

Износ подшипников происходит из-за недостаточной смазки, загрязнений и перегрузок ротора. Из-за этого увеличивается люфт и снижается точность вращения, что приводит к дисбалансу и ускоренному износу деталей. Важно соблюдать регламент обслуживания и использовать рекомендованные смазочные материалы.

Коррозионные повреждения появляются при работе с агрессивными средами без соответствующей защиты. Металл ротора разрушается, что снижает его прочность и баланс. Для предотвращения необходимо выбирать материалы с повышенной коррозионной стойкостью и применять защитные покрытия.

Динамический дисбаланс возникает из-за скопления отложений или разрушения элементов ротора. Это приводит к повышенным вибрациям и нагрузкам на подшипники. Регулярная очистка и балансировка ротора позволяют поддерживать стабильную работу и продлить срок службы.

Рекомендации: использовать качественные фильтры, проводить плановые осмотры, соблюдать технические требования по эксплуатации и проводить своевременную балансировку для предотвращения наиболее частых поломок ротора.

Как выбрать ротор для замены в промышленном насосе

При замене ротора в промышленном насосе важна точная идентификация его параметров и соответствие техническим требованиям оборудования. Ошибки при подборе могут привести к снижению эффективности и ускоренному износу.

- Определите тип ротора – центробежный, осевой или винтовой. Выбор зависит от конструкции насоса и сферы применения.

- Измерьте геометрию ротора – диаметр, длину, количество и форму лопастей, ширину канала. Отклонения более 0,1 мм могут негативно повлиять на гидравлические характеристики.

- Материал изготовления должен соответствовать рабочей среде: нержавеющая сталь или специальные сплавы для агрессивных жидкостей, бронза или чугун для менее агрессивных условий.

- Учитывайте частоту вращения и балансировку. Ротор должен выдерживать заданные обороты без вибраций, соответствовать классам балансировки G2.5 или лучше.

- Проверяйте совместимость с валом – посадочный диаметр, длина и тип соединения (шпонка, коническая втулка и пр.) должны совпадать с оригиналом.

- Изучите допуски и сертификаты производителя. Запчасть должна иметь документацию, подтверждающую качество и соответствие стандартам (ISO, API и пр.).

- Обратите внимание на конструктивные особенности – например, наличие защитных покрытий, усиленных лопастей или специальных каналов для улучшения охлаждения.

Использование оригинальных или рекомендованных производителем роторов гарантирует стабильную работу и увеличивает срок службы насоса.

Влияние износа ротора на производительность и ресурс насоса

Износ ротора напрямую снижает эффективность работы насоса за счет изменения гидродинамических характеристик. При износе увеличивается зазор между ротором и корпусом, что приводит к повышенному внутреннему протечкам жидкости и снижению напора. Потеря напора может достигать 15–25% при износе более 0,3 мм, что значительно снижает производительность системы.

Кроме снижения КПД, износ способствует вибрациям и шуму, увеличивая нагрузку на подшипники и уплотнения. Это ускоряет общий износ насоса и сокращает его ресурс на 20–30%. Наиболее критичны повреждения рабочих кромок ротора, которые ухудшают захват и перемещение жидкости.

Для минимизации негативных последствий рекомендуется регулярный мониторинг состояния ротора с помощью вибродиагностики и измерения зазоров. Замена или ремонт ротора при превышении допустимого износа (обычно 0,2–0,3 мм в зависимости от модели) позволяет сохранить стабильную производительность и предотвратить аварийные ситуации.

Использование материалов с повышенной износостойкостью и применение защитных покрытий сокращают скорость деградации ротора, продлевая межремонтный интервал на 25–40%. Важна также правильная эксплуатация – снижение работы насоса в режиме кавитации и поддержание оптимальных скоростей вращения уменьшают износ ротора и сохраняют ресурс оборудования.

Методы балансировки ротора при сборке и ремонте насоса

Балансировка ротора – ключевой этап, влияющий на надежность и срок службы насоса. Несбалансированный ротор вызывает вибрации, ускоренный износ подшипников и возможные повреждения корпуса. При сборке и ремонте применяются два основных метода балансировки: статическая и динамическая.

Статическая балансировка проводится на специальном стенде, где ротор устанавливается на опорные валы с минимальным трением. Вращение ротора позволяет выявить неуравновешенные массы, которые смещают центр тяжести относительно оси вращения. Для устранения дисбаланса используются точечное удаление металла (снятие массы на шлифовальном круге) или установка балансировочных грузов. Статическая балансировка эффективна для роторов с низкими скоростями вращения и небольшой массой.

Динамическая балансировка необходима для роторов, работающих на высоких оборотах. Ротор вращается на балансировочном станке, оснащенном датчиками вибрации и скорости. Метод позволяет определить не только величину дисбаланса, но и его фазу на нескольких плоскостях ротора. Балансировка проводится корректировкой массы на разных уровнях: чаще всего за счет снятия материала с шейки вала или крыльчатки, либо установки балансировочных грузов. Для насосов с ротором длиной более 300 мм предпочтительна именно динамическая балансировка.

При ремонте, если дефекты поверхности затрудняют точечное снятие металла, применяют сварку с последующей механической обработкой для корректировки массы и формы ротора. Важно проводить балансировку после каждого этапа механической обработки, чтобы избежать накопления дисбаланса.

Для контроля качества балансировки используются показатели остаточного дисбаланса, нормируемые по ГОСТ 30762-2001. Для насосов центробежного типа максимально допустимый дисбаланс составляет 1-2 г·мм на кг массы ротора, с учетом частоты вращения. При превышении этих значений требуется дополнительная корректировка.

Практическая рекомендация: балансировка должна выполняться в условиях, приближенных к реальным условиям эксплуатации – с использованием штатных подшипников и валов, если это возможно. Это исключает появление новых дисбалансов при сборке и эксплуатации.

Вопрос-ответ:

Как устроен ротор в насосе и какие основные детали входят в его конструкцию?

Ротор в насосе представляет собой вращающийся элемент, который обычно состоит из вала и закрепленных на нем лопастей или крыльчатки. Вал передает вращательное движение от двигателя, а лопасти создают необходимое давление и перемещают жидкость внутри корпуса насоса. Конструкция может включать подшипники для поддержки вала и уплотнения, препятствующие вытеканию жидкости.

Каким образом ротор обеспечивает перемещение жидкости в насосе?

Когда ротор начинает вращаться, лопасти захватывают жидкость из входного патрубка и придают ей ускорение. Под действием центробежной силы поток перемещается к периферии, где давление увеличивается. Благодаря этому создается разница давлений между входом и выходом насоса, что и обеспечивает подачу жидкости в систему.

Для каких целей используется ротор в насосах и в чем его роль?

Ротор служит главным рабочим элементом насоса, обеспечивая преобразование механической энергии вращения в энергию движения жидкости. Он отвечает за создание давления и поток, необходимых для подачи воды, масел, химикатов и других жидкостей в системах отопления, водоснабжения, промышленности и других областях.

Какие особенности конструкции ротора влияют на производительность насоса?

Размер, форма и количество лопастей ротора напрямую влияют на скорость потока и создаваемое давление. Например, более широкие или изогнутые лопасти позволяют увеличить объем перекачиваемой жидкости, а геометрия влияет на энергоэффективность и уровень шума. Материал ротора также важен — он должен быть прочным и устойчивым к коррозии и износу.