Самодельный держатель для сварочного электрода – практичное решение для мастеров, которым важно контролировать каждый элемент своей оснастки. Заводские держатели часто не соответствуют требованиям по весу, форме или надежности зажима. Изготовление держателя своими руками позволяет учесть все нюансы работы: тип сварки, диаметр электродов, мощность аппарата и даже условия эксплуатации.

Для корпуса рекомендуется использовать медные или латунные трубки диаметром 12–14 мм – они хорошо проводят ток и устойчивы к нагреву. Контактный зажим можно выполнить из стальной пружины или прижимающего механизма с фиксатором. Изоляция обязательна: применяют термостойкую стеклоткань или силиконовую трубку, устойчивую к температуре не менее 200°C. Ручка формируется из диэлектрического материала – карболита, текстолита или плотной древесины, предварительно пропитанной антисептиком и лаком.

Длина держателя не должна превышать 250 мм, чтобы обеспечить удобство манипуляций в ограниченном пространстве. Контактный элемент обязательно фиксируется пайкой или винтовым соединением, чтобы избежать перегрева и потерь тока. Вес конструкции должен быть минимален, особенно при работе на вертикальных поверхностях или потолке. Для защиты кабеля от излома в точке входа в ручку стоит предусмотреть гибкий ограничитель или уплотнительное кольцо.

Перед первым использованием важно проверить сопротивление на соединениях мультиметром: оно не должно превышать 0,02 Ом. Если сварка вызывает сильное нагревание держателя – конструкцию следует доработать, усилив контакт или заменив изоляцию. Самодельный держатель может служить не хуже фабричного, если учтены особенности электропроводности, термостойкости и механической прочности.

Выбор материалов для самодельного держателя электрода

Основой держателя служит токопроводящий сердечник. Оптимальный вариант – медный стержень диаметром 8–10 мм. Он обеспечивает низкое сопротивление и выдерживает высокий ток без перегрева. Допускается использование латуни, но с увеличением сечения из-за худшей проводимости.

Для внешнего корпуса подходит термостойкий и диэлектрический материал. На практике используют стеклотекстолит, бакелит или толстостенную трубку из фторопласта. Эти материалы не плавятся и не проводят ток даже при температуре выше 150°C.

Пружинящий механизм фиксации электрода изготавливают из стали марки 65Г или аналогичной пружинной. Толщина заготовки – 1–1,5 мм. Изгиб придаёт необходимое давление без деформации со временем.

Для контактной прокладки между электродом и токопроводящей частью допустимо использовать графитовую пластину или медную сетку. Это снижает искрение и улучшает контакт при длительной сварке.

Изоляция рукоятки выполняется из термоусадочной трубки с рабочим напряжением не ниже 1 кВ. Дополнительно можно использовать силиконовую накладку для термозащиты руки.

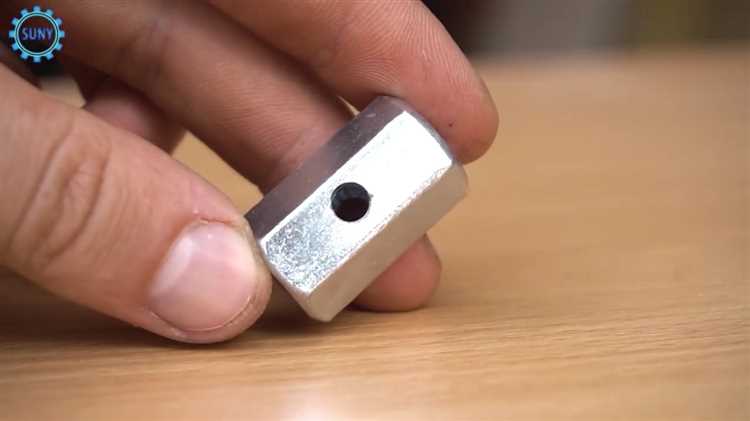

Изготовление контактной группы из меди или латуни

Контактная группа обеспечивает надежную подачу тока к сварочному электроду. Для ее изготовления лучше использовать медь М1 или латунь Л63 благодаря высокой электропроводности и стойкости к термическим нагрузкам.

- Выберите заготовку сечением не менее 10×10 мм. При использовании круглого прутка – диаметр от 12 мм.

- Отрежьте заготовку длиной 80–100 мм. Один конец заострите напильником или на токарном станке – это обеспечит плотный контакт с электродом.

- Во втором конце просверлите отверстие диаметром 6–8 мм на глубину 20–30 мм под крепежный винт или штифт. Лучше использовать метчик для нарезки резьбы М6 или М8.

- Если используется латунь, избегайте перегрева при пайке – сплав склонен к выгоранию цинка. Вместо пайки рекомендуется винтовое соединение.

- Для надежного крепления электрода сделайте на заостренном конце продольный пропил длиной 20–25 мм. В него будет вставляться электрод с последующей фиксацией зажимным болтом.

- Просверлите поперечное отверстие под болт М6 – примерно на 10 мм от края пропила. Установите болт с гайкой-барашком или винтом с накаткой для быстрой фиксации.

Перед окончательной сборкой очистите поверхность от окислов мелкой наждачной бумагой. При необходимости используйте термостойкую пасту для снижения переходного сопротивления.

Формирование корпуса держателя из доступных подручных средств

В качестве основы корпуса оптимально использовать отрезок пластиковой или текстолитовой трубы диаметром 25–30 мм и длиной около 150 мм. Эти материалы обладают достаточной термостойкостью и изоляционными свойствами. Металлические элементы исключаются, чтобы предотвратить короткое замыкание и поражение током.

Для фиксации электрода в передней части корпуса необходимо высверлить поперечное отверстие диаметром 4–5 мм, в которое вставляется пружинный фиксатор. Его можно изготовить из изогнутой полосы нержавеющей стали шириной 10 мм и толщиной 0,5 мм. Фиксатор должен плотно прижимать электрод, но не препятствовать его замене.

Заднюю часть корпуса заполняют термостойким клеем или эпоксидной смолой для фиксации провода. Перед этим на конце провода снимается изоляция на 20 мм, а жила обжимается латунной гильзой. Гильзу вставляют в корпус и заливают смолой, обеспечивая прочное крепление и контакт.

Для повышения эргономики корпус обматывается термоусадочной трубкой или изолентой с противоскользящей поверхностью. Это улучшает хват и снижает риск выскальзывания при работе.

Обеспечение надежной изоляции и термостойкости конструкции

Основная задача изоляции держателя электрода – исключить прохождение тока к руке сварщика при сохранении полной работоспособности конструкции при нагреве до 200–250 °C. При самостоятельном изготовлении важно учитывать следующие параметры материалов: электрическая прочность не менее 15 кВ/мм, термостойкость – от 200 °C, стойкость к механическим нагрузкам – не ниже 40 МПа.

Для ручки рекомендуется использовать стеклотекстолит или фторопласт. Эти материалы устойчивы к высоким температурам и не теряют диэлектрических свойств при длительной нагрузке. Категорически не подходят пластики с неизвестными характеристиками: при нагреве они могут размягчиться, нарушив контакт и изоляцию.

Изолирующая втулка между зажимом и ручкой должна быть выполнена из керамики или бакелита толщиной не менее 5 мм. Металлические элементы внутри конструкции необходимо полностью экранировать с помощью термостойкой трубки из стеклоткани с кремнийорганическим покрытием (допустимое напряжение – 1,5 кВ, температурный режим – до 250 °C).

Все резьбовые соединения обрабатываются термостойким лаком или компаундом на основе эпоксидной смолы с температурной стойкостью от 180 °C. Это предотвращает самопроизвольное раскручивание и защищает от проникновения влаги.

Ниже указаны рекомендованные материалы и их свойства:

| Материал | Температурная стойкость | Электрическая прочность |

|---|---|---|

| Стеклотекстолит ГЕТ | до 250 °C | 20–25 кВ/мм |

| Фторопласт-4 | до 260 °C | 60 кВ/мм |

| Бакелит | до 180 °C | 15–18 кВ/мм |

| Керамика оксидная | до 1000 °C | 30 кВ/мм |

При сборке необходимо обеспечить отсутствие воздушных зазоров в месте крепления электрода. Используется прижим с термостойкой прокладкой из слюдопласта, предотвращающей пробой при нагреве. Все открытые металлические участки тщательно изолируются. Недопустимо применение термоусадочных трубок низкой категории – они теряют свойства выше 120 °C.

Крепление провода и обеспечение надежного контакта

Для подключения сварочного кабеля к самодельному держателю электрода используется медная жила сечением не менее 16 мм². Это обеспечивает достаточную проводимость при высоких токах и предотвращает перегрев.

Контактная площадка на держателе должна быть выполнена из латуни или меди. Эти материалы обладают низким сопротивлением и устойчивы к коррозии. Поверхность контактной зоны зачищается до блеска мелкозернистой шкуркой и обрабатывается токопроводящей пастой на основе графита или серебра.

Провод фиксируется при помощи болтового соединения с использованием медных наконечников под пресс. Обжим выполняется гидравлическим прессом, чтобы исключить ослабление соединения при длительной работе. Дополнительно рекомендуется пропаять место соединения для улучшения проводимости.

Для разгрузки точки крепления от механических нагрузок кабель фиксируется хомутом к корпусу держателя на расстоянии 5–7 см от контактной зоны. Это предотвращает разрыв или расшатывание при перемещениях и вибрациях.

Изоляция участка соединения выполняется термоусадочной трубкой с коэффициентом усадки не менее 3:1. После усадки материал должен плотно облегать контакт и прилегающий участок кабеля, исключая доступ влаги и пыли.

Проверка собранного держателя на прочность и безопасность

Первый этап проверки – визуальный осмотр креплений и сварных соединений. Все болты и гайки должны быть затянуты с моментом не менее 15 Н·м, отсутствие люфтов и деформаций обязательно. Трещины и следы коррозии недопустимы.

Далее проводят статическую нагрузочную проверку. К электрододержателю прикладывают усилие до 10 кг, имитируя рабочую нагрузку, и фиксируют отсутствие смещения и деформаций более 0,5 мм. Для этого можно использовать пружинный динамометр или груз соответствующего веса.

Проверка изоляции выполняется мультиметром с диапазоном измерения сопротивления не менее 20 МОм. Между токоведущими частями и металлическим корпусом сопротивление должно превышать 10 МОм, что гарантирует отсутствие токовых утечек и защиту оператора.

Испытание на нагрев проводят при максимальном токе сварки (рекомендуется проверить при 150 А). После 10 минут работы температура контактов не должна превышать 70 °C, чтобы исключить риск ожогов и разрушения изоляции.

Завершающий этап – проверка надежности фиксации электрода. Электрод вставляют в держатель и подвергают механическим вибрациям и небольшим рывкам. Фиксация должна оставаться жесткой, без люфтов и выпадения электрода.

Вопрос-ответ:

Какие материалы и инструменты понадобятся для изготовления держателя для электрода своими руками?

Для изготовления держателя потребуется металлическая пластина или полоса толщиной около 3-5 мм, пружина для фиксации электрода, несколько болтов с гайками, а также изолирующий материал — например, деревянная или пластиковая ручка. Из инструментов понадобятся сварочный аппарат, болгарка или ножовка по металлу, дрель с набором сверл, плоскогубцы и ключи. Если нет пружины, её можно заменить металлической полоской с достаточной упругостью.

Как обеспечить надежный контакт электрода с держателем, чтобы сварка проходила без перебоев?

Чтобы контакт был надежным, нужно тщательно зачистить все контактные поверхности от ржавчины и грязи, обеспечить плотное прижатие электрода к металлической части держателя. Использование пружины или пружинного механизма помогает удерживать электрод без люфтов. Также важно, чтобы металлические детали были из хорошего проводящего материала, например, меди или меди с добавками, либо хорошо обработанной стали. Проверка контакта тестером перед началом работы поможет избежать проблем.

Можно ли сделать держатель для электрода, если нет сварочного аппарата для сборки деталей?

Да, можно. В этом случае детали можно соединить с помощью болтов и гаек или использовать крепежные элементы типа хомутов. Важно, чтобы соединения были плотными и прочными, так как держатель испытывает механическую нагрузку во время работы. Металлические детали можно подготовить заранее с помощью болгарки и дрели, а сборку произвести вручную. Изоляция ручки также остаётся важным моментом, чтобы избежать поражения током.

Как правильно подобрать размеры держателя под электрод разных диаметров?

Размеры держателя зависят от толщины электрода, обычно это 2,5 мм, 3,2 мм или 4 мм. Важно, чтобы держатель надежно фиксировал электрод, но при этом не повреждал его покрытие. Для этого металлическая часть, куда вставляется электрод, должна иметь соответствующий внутренний диаметр или форму, позволяющую легко вставлять и вынимать электрод. Пружина или зажим должны создавать достаточное усилие удержания без излишнего давления, которое может повредить электрод.

Какие меры безопасности следует соблюдать при изготовлении и использовании самодельного держателя для сварки?

При изготовлении нужно использовать защитные очки и перчатки, особенно при работе с болгаркой, сверлами и сварочным аппаратом. Все металлические края следует тщательно обработать, чтобы избежать порезов. При использовании держателя необходимо проверить надёжность изоляции ручки, чтобы избежать удара электрическим током. Не рекомендуется использовать поврежденные или изношенные детали, а также стоит регулярно проверять крепежные элементы на предмет ослабления. Соблюдение правил электробезопасности и использование средств индивидуальной защиты при сварке обязательно.

Как выбрать материалы для изготовления держателя электрода своими руками?

Для создания держателя электрода потребуется материал, обладающий хорошей теплопроводностью и стойкостью к высоким температурам. Обычно используют медные или латунные детали, так как они хорошо проводят ток и не деформируются от нагрева. Также можно взять стальную пластину, но она должна быть достаточно толстой, чтобы выдержать нагрузку и тепло. Изоляционные элементы делают из материалов, не проводящих электричество, например, из резины или пластика, чтобы обеспечить безопасность при работе. При выборе деталей важно учитывать их прочность и устойчивость к коррозии, поскольку держатель будет подвергаться воздействию сварочной дуги и высоких температур.

Какие основные этапы нужно выполнить, чтобы сделать надежный держатель для сварочного электрода?

Сначала необходимо подготовить все инструменты и материалы: металлическую основу, изоляционные детали, крепежные элементы и пружину или зажим для фиксации электрода. Затем вырезают или вытачивают из металла корпус держателя, который должен плотно удерживать электрод и обеспечивать хороший контакт. Далее устанавливают изоляционные прокладки, чтобы избежать замыканий и обеспечить безопасность пользователя. На следующем этапе монтируют зажимной механизм — это может быть пружина или винтовой зажим, который фиксирует электрод в нужном положении. После сборки проверяют работу держателя: надежность фиксации электрода, отсутствие люфта и устойчивость к нагреву. Если все элементы работают правильно, держатель готов к использованию и прослужит длительное время при соблюдении правил эксплуатации.