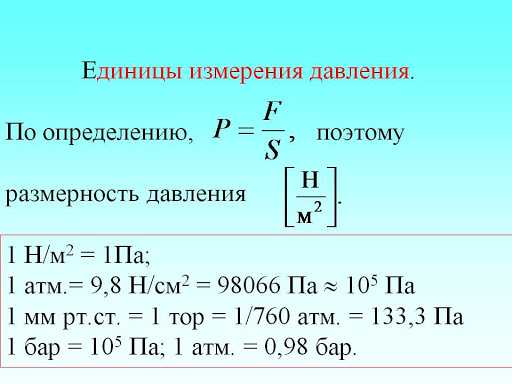

Контроль давления в газопроводах – ключевой аспект безопасной и эффективной эксплуатации газотранспортной системы. Для этого используются различные единицы измерения, и выбор подходящей напрямую зависит от задач мониторинга и уровня давления в конкретном участке трубопровода. Наиболее часто применяются паскали (Па), килопаскали (кПа), мегапаскали (МПа), атмосферы (атм), бар и миллиметры ртутного столба (мм рт. ст.).

В промышленных газопроводах высокого давления основным стандартом являются мегапаскали, где 1 МПа соответствует 10 бар. При измерении давления в бытовых или распределительных сетях чаще используются килопаскали и миллибар, поскольку значения давления в этих системах значительно ниже. Например, давление подачи в дом может составлять около 1,8–2,5 кПа, что эквивалентно 18–25 мбар.

Важно избегать смешения единиц в одной системе, особенно при работе с контрольно-измерительными приборами. Манометры могут быть градуированы в разных единицах, и неправильная интерпретация данных способна привести к ошибкам настройки оборудования. Рекомендуется строго придерживаться принятых на объекте единиц и обеспечивать единообразие на всех уровнях измерения и контроля.

При проектировании новых участков газопроводов инженер должен учитывать не только диапазон рабочих давлений, но и стандартные метрологические нормы, действующие в стране. В России официальной единицей измерения давления является паскаль, но в технической документации нередко продолжают использовать атм и бар по инерции прежних стандартов. Важно проводить конвертацию точно: 1 атм = 101325 Па, 1 бар = 100000 Па.

Для точного анализа параметров давления необходимо использовать поверенные приборы с соответствующим классом точности. Особенно это критично при работе с узлами редуцирования давления, где точность измерений влияет на безопасность эксплуатации системы. Правильный выбор единицы измерения – основа корректной интерпретации данных и эффективного функционирования газопровода.

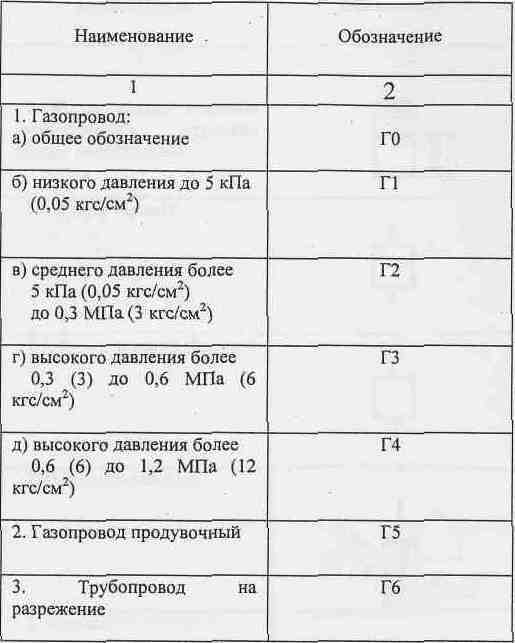

Какие единицы давления применяются в российских газопроводах

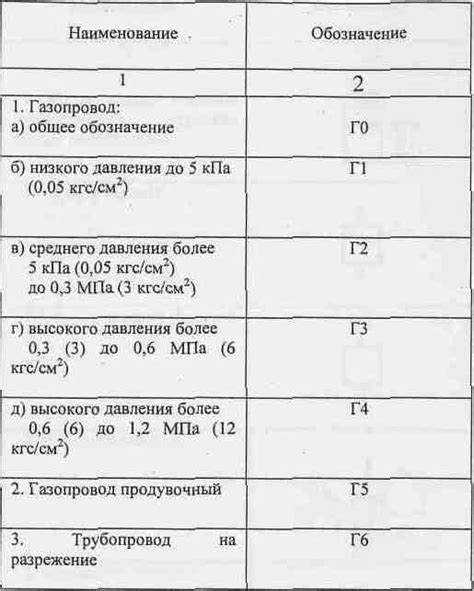

Для технологических нужд и оперативных измерений также используется килопаскаль (кПа), особенно в распределительных системах низкого и среднего давления. В некоторых случаях, особенно при использовании старого оборудования и в бытовом секторе, могут встречаться килограмм-сила на квадратный сантиметр (кгс/см²), однако такая практика постепенно вытесняется в пользу МПа и кПа.

Перевод между единицами осуществляется по следующим соотношениям:

| 1 МПа | = 1000 кПа |

| 1 МПа | ≈ 10,197 кгс/см² |

| 1 кгс/см² | ≈ 0,09807 МПа |

В технической документации к оборудованию и в проектных расчетах строго рекомендуется использовать мегапаскали. Это снижает вероятность ошибок при интерпретации данных и соответствует требованиям ГОСТ Р 8.586 и другим нормативным актам РФ в области метрологии.

Для точности измерений применяются датчики, градуированные в МПа или кПа. Перед вводом новых участков в эксплуатацию давление в трубопроводах также указывается в МПа, в том числе при проведении гидравлических испытаний и продувок.

Перевод между мегапаскалями, барами и миллиметрами ртутного столба

1 мегапаскаль (МПа) соответствует 10 барам и примерно 7500,62 мм рт. ст. Для практического использования достаточно округлить: 1 МПа ≈ 10 бар ≈ 7501 мм рт. ст.

Чтобы перевести мегапаскали в бары, умножьте значение в МПа на 10. Например, 0,6 МПа × 10 = 6 бар. Обратный перевод: 6 бар ÷ 10 = 0,6 МПа.

Перевод из мегапаскалей в миллиметры ртутного столба осуществляется умножением на 7500,62. Пример: 0,2 МПа × 7500,62 = 1500,124 мм рт. ст.

Из бар в миллиметры рт. ст. используется коэффициент 750,062. Пример: 2 бар × 750,062 = 1500,124 мм рт. ст. Чтобы получить значение в барах из мм рт. ст., делите на 750,062: 1500,124 ÷ 750,062 ≈ 2 бар.

При инженерных расчетах используйте значения с тремя-четырьмя значащими цифрами. Для точных вычислений рекомендуется учитывать полное значение коэффициентов: 1 МПа = 10 бар = 7500,616827 мм рт. ст.

Зачем учитывать абсолютное и избыточное давление при измерениях

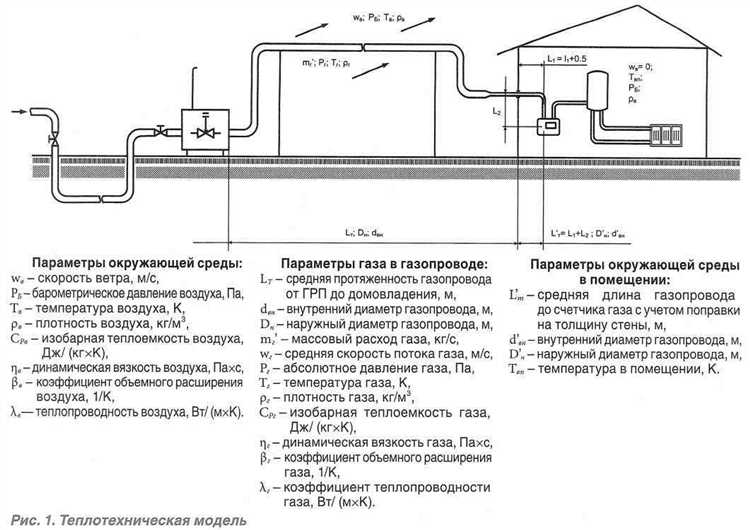

В газовой промышленности критически важно правильно интерпретировать показания давления. Различие между абсолютным и избыточным давлением напрямую влияет на расчётные параметры расхода, плотности и термодинамических характеристик газа.

- Абсолютное давление учитывает атмосферное давление и выражает полный уровень давления относительно абсолютного нуля. Используется при термодинамических расчётах, таких как определение коэффициента сжимаемости и плотности газа.

- Избыточное давление показывает превышение давления в системе относительно атмосферного. Применяется при эксплуатации оборудования, расчётах прочности трубопроводов и контроле рабочих параметров.

Например, манометр показывает 4 бар, при атмосферном давлении 1 бар. Это означает, что абсолютное давление составляет 5 бар. Игнорирование этой разницы может привести к ошибке до 25% при определении массы или объёма газа.

- При измерении расхода с использованием уравнения состояния газа обязательно использовать абсолютное давление. Применение избыточного давления даст некорректные результаты.

- При проектировании оборудования давление следует указывать как избыточное, поскольку именно оно определяет нагрузку на конструктивные элементы.

- Для метрологической поверки и настройки датчиков давления необходимо чётко указывать тип измеряемого давления, чтобы избежать расхождений между показаниями и расчётами.

Ошибки в учёте типа давления приводят к перерасходу газа, нестабильности технологических процессов и риску выхода оборудования из строя. Поэтому выбор между абсолютным и избыточным давлением должен основываться на назначении измерений и нормативных требованиях к конкретной задаче.

Какой датчик давления выбрать для бытового газопровода

Для контроля давления в бытовом газопроводе применяются манометрические или электронные датчики с диапазоном измерения от 0 до 6 кПа. Давление в системах низкого давления (до 5 кПа) требует высокой точности, поэтому подходят устройства с минимальной погрешностью – не более ±1% от полного диапазона.

Тип подключения имеет значение. Для бытовых трубопроводов обычно используется резьба G1/4 или G1/2. Обратите внимание на герметичность соединения – утечки газа недопустимы.

Материал корпуса должен быть устойчив к коррозии и агрессивной среде – предпочтительно латунь или нержавеющая сталь. Пластиковые корпуса недопустимы при установке на основной линии подачи газа.

Тип выходного сигнала зависит от системы контроля. Для интеграции в «умный дом» выбираются датчики с цифровым интерфейсом (Modbus, 4–20 мА). Для локального контроля подойдут модели с аналоговой шкалой или выходом 0,5–4,5 В.

Температурный диапазон должен перекрывать рабочую температуру окружающей среды: минимум от -30 до +60 °C. Нарушение этого условия приведёт к искажению показаний или отказу устройства.

Важно: датчик должен иметь допуск к применению в газовых средах – наличие сертификата соответствия требованиям ГОСТ Р или ТР ТС обязательно.

Для частного дома с газовой плитой и котлом подойдёт компактный электронный датчик с диапазоном 0–6 кПа, резьбовым соединением G1/4, аналоговым выходом 0,5–4,5 В и погрешностью не более 0,5%.

Что показывает манометр на входе и выходе из редуктора

Манометр на входе редуктора отображает давление газа в магистрали до его снижения. В системах среднего давления этот показатель обычно составляет от 0,3 до 0,6 МПа, в высоконапорных – до 1,2 МПа и выше. Эти данные позволяют оценить стабильность подачи и наличие возможных сбоев в линии, включая засоры или падение давления в магистрали.

Манометр на выходе из редуктора показывает давление газа после редуцирования – это уже рабочее давление, поступающее к потребителю. Для бытовых систем оно составляет от 1,8 до 3,0 кПа, для промышленных – от 5 до 60 кПа, в зависимости от настроек редуктора и требований оборудования. Контроль этого параметра критичен: отклонения могут привести к неполному сгоранию газа или остановке оборудования.

Рекомендуется регулярно сверять показания обоих манометров. Если входное давление стабильно, а выходное падает – возможен износ мембраны редуктора или загрязнение фильтра. При аномальном росте выходного давления редуктор необходимо немедленно отключить – это может свидетельствовать о выходе из строя предохранительных механизмов.

Как измеряется давление при испытании газопровода на герметичность

Для проверки герметичности газопровода давление нагнетают до нормативного значения, превышающего рабочее, обычно в 1,5–2 раза. Для трубопроводов среднего и высокого давления используют манометры с классом точности не ниже 1,5, а для низкого давления – не ниже 2,5.

Методы измерения давления: чаще всего применяются манометры с жидкостной или мембранной системой. Важно проводить замеры при стабилизированном состоянии, не менее 10–15 минут после достижения нужного давления.

Перед испытанием манометры проверяют на исправность и градуировку. Для повышения точности рекомендуют использовать дифференциальные манометры или датчики с электронным выходом, подключаемые к регистраторам.

Контроль изменения давления осуществляется по графику: снижение не должно превышать нормативных значений, установленных в проектной документации, например, не более 5% за 30 минут для стальных труб.

Для безопасности при испытаниях допускается установка запорной арматуры с предохранительными клапанами и манометрами в местах с легким доступом для контроля и быстрого реагирования.

Все замеры фиксируют в протоколе с указанием даты, времени, температуры окружающей среды и результатов, что обеспечивает документальное подтверждение герметичности.

Нормативные требования к единицам измерения давления в проектной документации

В проектной документации на газопроводы давление должно указываться в единицах, установленных действующими нормативными актами РФ и международными стандартами, с обязательным соблюдением единообразия на всех стадиях проектирования и эксплуатации.

- Основной единицей измерения давления в проектах является мегапаскаль (МПа) согласно ГОСТ 8.417-2002 и ГОСТ Р 54808-2011.

- Для указания рабочих и максимальных давлений допускается также использовать килопаскали (кПа), но только в пределах одного проекта и с четким указанием масштаба.

- В проектных схемах и технических условиях допускается использование атмосферного давления (атм) исключительно при указании относительного давления, с обязательным пояснением стандарта измерения.

- Все значения давления должны сопровождаться точностью измерения, не ниже 0,01 МПа, что соответствует требованиям ПБ 12-529-03 и СНиП 42-01-2002.

Неприменение указанных единиц или смешение разных систем измерения в одной документации недопустимо и приводит к отказу экспертизы и корректировке проекта.

- При оформлении чертежей и схем давление указывается в скобках после цифрового значения с обязательным указанием единицы измерения (например, 1,6 МПа).

- В текстовых разделах документации единицы измерения приводятся в соответствии с ГОСТ 2.601-2013, без сокращений, кроме общепринятых (МПа, кПа, атм).

- При пересчете единиц необходимо указывать формулу преобразования и ссылаться на нормативные документы, чтобы избежать неоднозначностей.

Соблюдение этих требований гарантирует корректное восприятие проектной документации всеми участниками процесса и снижает риск ошибок при монтаже и эксплуатации газопроводов.

Вопрос-ответ:

Какие основные единицы измерения давления газа применяются в газопроводах?

В системах газопроводов чаще всего используются паскали (Па), бары (бар) и килопаскали (кПа). Паскаль — это базовая единица давления в Международной системе (СИ), определяемая как сила в один ньютон, действующая на площадь один квадратный метр. Бар и килопаскаль применяются для удобства, так как в промышленности давление часто достигает значений, при которых удобнее использовать более крупные или привычные единицы.

Почему давление в газопроводах измеряют именно в таких единицах, а не в других, например, в атмосферах?

Атмосфера (атм) — это тоже единица давления, исторически связанная с атмосферным давлением на уровне моря. В промышленности и инженерии чаще предпочитают бар или паскаль из-за их прямой связи с метрической системой и стандартизацией. Бар равен 100 000 паскалей, что близко к одному атмосферному давлению, но удобнее для расчетов и технических нормативов. Паскали же служат базовой единицей в научных и метрологических документах.

Как переводить давление из бар в паскали и наоборот?

Для перевода из бар в паскали нужно умножить значение на 100 000, так как 1 бар равен 100 000 паскалей. Например, давление 2 бара будет равно 200 000 паскалей. Обратный перевод выполняется делением: чтобы перевести паскали в бары, значение давления делится на 100 000. Эти расчёты помогают при работе с технической документацией, где используются разные системы измерения.

Как выбор единиц измерения давления влияет на безопасность и эксплуатацию газопроводов?

Выбор правильных единиц позволяет точно контролировать параметры давления и избегать ошибок при расчётах и настройках оборудования. Неверное понимание или преобразование значений может привести к неправильной эксплуатации, что повышает риск аварий и повреждений. Кроме того, стандартизация единиц облегчает обмен информацией между разными специалистами и компаниями, что положительно сказывается на техническом обслуживании и мониторинге.