Разборные конструкции широко применяются в машиностроении, мебельной индустрии, выставочном оборудовании и временных сооружениях. Их основное требование – прочное соединение с возможностью многократной сборки и разборки без потери функциональности. Это исключает использование сварки и клея, делая выбор крепежа критически важным этапом проектирования.

Резьбовые соединения – наиболее распространённый вариант. Применяются винты, болты и шпильки с гайками, иногда в сочетании с шайбами и гроверами для увеличения устойчивости к вибрации. Для алюминиевых и пластиковых узлов предпочтительны винты с крупной резьбой, минимизирующей риск повреждения посадочного места.

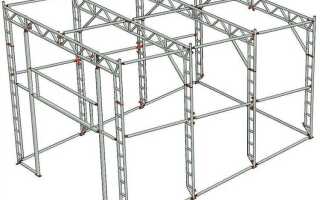

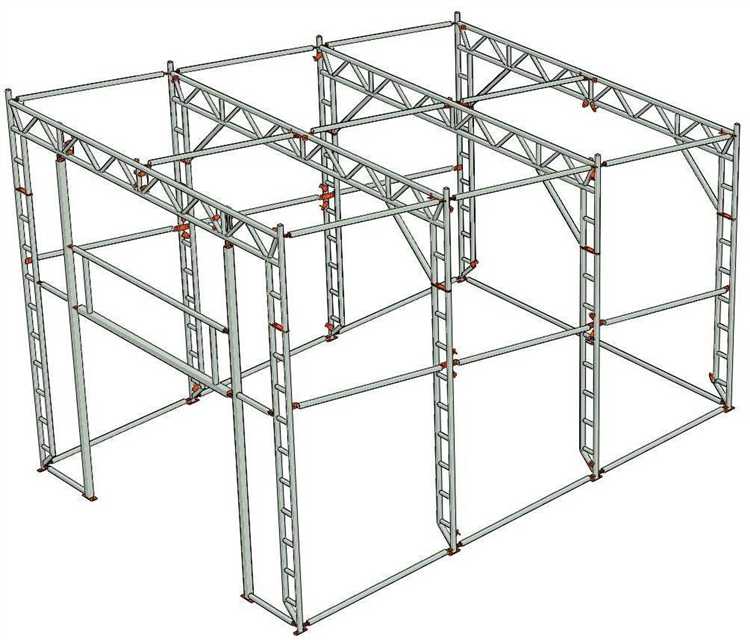

Быстросъёмные элементы – замки-защёлки, эксцентриковые фиксаторы, кулачковые зажимы – применяются там, где важна скорость сборки. Например, стенды, сценические конструкции, выставочные стенды используют механизмы с ручной фиксацией без инструмента. При выборе таких соединений необходимо учитывать ресурс циклов фиксации и условия эксплуатации (температура, влажность, пыль).

Пружинные штифты и запорные пальцы подходят для соединений с направляющими. Они обеспечивают надёжную фиксацию при минимальной трудоёмкости монтажа. Используются в сборке металлических каркасов, складных лестниц, транспортировочных конструкций. Важно выбирать материал крепежа с учетом нагрузки и типа соединяемых материалов.

Дополнительно применяются специальные крепежи с функцией самоблокировки, в том числе с пластиковыми вставками, предотвращающими самопроизвольное раскручивание. Они востребованы в вибронагруженных узлах и устройствах, подверженных частым перемещениям. При этом каждый тип крепления требует предварительного расчёта на сдвиг, растяжение и кручение, особенно в металлоконструкциях.

Выбор резьбовых соединений для временных конструкций

При проектировании разборных конструкций, предназначенных для кратковременного использования, резьбовые соединения применяются чаще всего. Основные требования: быстрая сборка и демонтаж, достаточная прочность, устойчивость к самопроизвольному раскручиванию.

Оптимальный выбор – метрическая резьба с крупным шагом (М6–М12). Она обеспечивает достаточную прочность при минимальном времени на монтаж. Для лёгких конструкций допустимо использование резьбы М4, но только при невысоких нагрузках и небольшом числе циклов сборки.

Рекомендуется использовать болты прочности не ниже класса 8.8. Для соединений с частыми циклами сборки – болты с цинковым покрытием или из нержавеющей стали A2. Это уменьшает риск заедания и коррозии при разборке.

Гайки выбираются с учётом способа фиксации. Для временных конструкций подходят:

- самоконтрящиеся гайки (с нейлоновой вставкой) – при умеренных температурах;

- гроверные шайбы и стопорные шайбы – при ограниченном бюджете;

- двойная контргайка – при отсутствии возможности применения специальных элементов.

Ключевой момент – защита от самораскручивания. Без неё резьбовое соединение теряет устойчивость после нескольких циклов вибрации. При низких вибрационных нагрузках достаточно шайбы. При высоких – обязательна комбинация: шайба + самоконтрящаяся гайка.

Допустимое усилие затяжки зависит от диаметра резьбы и класса прочности. Например, для болта М8 класса 8.8 стандартный момент – около 25 Н·м. Превышение усилия ведёт к повреждению резьбы, особенно в алюминиевых или пластиковых элементах. Использование динамометрического ключа снижает риск ошибок.

При многократной сборке предпочтительно использовать вставки с внутренней резьбой (типа Helicoil) в мягких материалах. Это увеличивает срок службы резьбовых соединений и предотвращает срыв витков.

Когда использовать эксцентриковые стяжки и их ограничения

Эксцентриковые стяжки применяются при сборке мебели из плитных материалов – ДСП, МДФ, фанеры – когда требуется скрытое и прочное соединение. Они обеспечивают точную фиксацию деталей без видимых элементов снаружи. Использование оправдано в корпусной мебели, особенно в шкафах, комодах и стенках, где важна аккуратность внешнего вида и возможность повторной сборки.

Монтаж требует предварительного сверления посадочных отверстий с высокой точностью. Обычно используется сверло диаметром 15 мм для корпуса эксцентрика и 8 мм – для штифта. Минимальная толщина детали – 16 мм, поскольку при меньшем значении снижается несущая способность и возрастает риск растрескивания материала.

Эксцентриковые стяжки не подходят для массивной древесины: неоднородная структура снижает точность фиксации. Также их не рекомендуется применять в узлах, подверженных динамическим нагрузкам и вибрациям, поскольку замковый механизм со временем может ослабнуть. Для таких соединений предпочтительны винтовые или шкантовые системы с клеем.

Нагрузка на одну стяжку ограничена, в среднем не превышает 30–40 кг. При сборке габаритных конструкций или при вертикальной нагрузке на полки требуется установка нескольких стяжек или комбинирование с другими крепёжными элементами.

Эксцентриковый механизм удобен для многоразовой сборки, но при частом демонтаже увеличивается износ отверстий, особенно в ДСП. Это снижает надёжность соединения, поэтому не рекомендуется разбирать изделие более 3–4 раз без замены элементов или восстановления посадочных мест.

Применение мебельных уголков при сборке и разборке

Мебельные уголки обеспечивают жёсткое соединение элементов конструкции под прямым углом. Их используют при сборке каркасов, шкафов, полок, столов и других модулей, где требуется сохранить точную геометрию. Основное назначение – фиксация деталей из ДСП, МДФ и массива древесины.

Для разборных конструкций подходят разъёмные уголки с винтовым креплением. Они позволяют многократную сборку без потери прочности. При этом отверстия под шурупы рекомендуется предварительно засверливать, чтобы исключить расслоение материала и сохранить точную посадку при повторной сборке.

Оптимальное размещение – на внутренней стороне соединения, с отступом 15–20 мм от края. Установка минимум двух уголков на каждое соединение повышает устойчивость. При габаритных элементах – от трёх и более. Для тяжёлых конструкций применяются усиленные стальные уголки толщиной от 2 мм, для лёгких – перфорированные или алюминиевые.

Демонтаж возможен без повреждения деталей, если использовались мебельные винты с цилиндрической головкой. При этом важно контролировать степень затяжки при повторной сборке, чтобы не допустить проворачивания крепежа в ослабленных отверстиях. Рекомендуется использовать металлические втулки или мебельные стяжки в сочетании с уголками, если предполагается частая разборка.

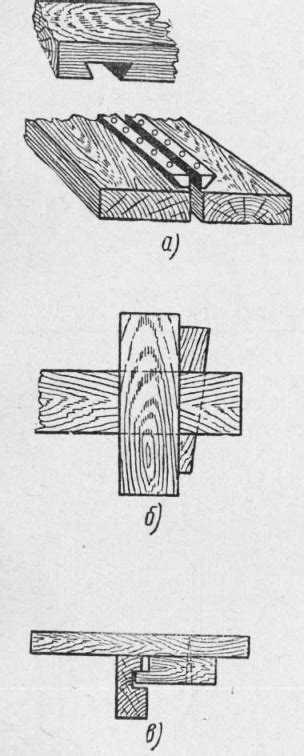

Роль направляющих шкантов в повышении точности сборки

Направляющие шканты обеспечивают жесткое позиционирование элементов конструкции, исключая смещение во время сборки. Диаметр шкантов обычно выбирают с учетом толщины соединяемых деталей: оптимально – 8–12 мм для стандартных мебельных конструкций.

Для повышения точности важно соблюдать глубину посадки шкантов, равную примерно 2,5–3 диаметрам шканта. Недостаточная глубина снижает стабильность соединения, избыточная – может привести к растрескиванию материала.

Размещение направляющих шкантов следует планировать с равномерным интервалом, не менее 150 мм друг от друга, при этом расстояние от края детали должно быть не менее 20 мм для предотвращения деформаций и раскалывания.

Применение направляющих шкантов сокращает время сборки за счет точной подгонки деталей и снижает необходимость дополнительной подгонки и регулировки на месте. Важно использовать сверлильные шаблоны или фрезерные приспособления для точного расположения отверстий.

Для увеличения надежности соединения допускается применение шкантов из твердых пород древесины или пластиков с высокой износостойкостью, что минимизирует люфт и износ при многократной сборке-разборке.

Направляющие шканты особенно эффективны в конструкциях с большим количеством соединений, где стабильность и геометрическая точность критичны, например, в модульной мебели и складных конструкциях.

Использование быстросъёмных замков в мобильных системах

Быстросъёмные замки применяются для обеспечения оперативной сборки и разборки мобильных конструкций без применения инструментов. Они позволяют существенно сократить время монтажа и увеличить частоту смены конфигураций.

Типичные варианты быстросъёмных замков включают шпиндели с фиксатором, рычажные зажимы и поворотные замки с защёлками. Для мобильных систем рекомендуется выбирать замки с высокой степенью фиксации и минимальным люфтом, что улучшает устойчивость конструкции при вибрациях и транспортировке.

Материал замков должен соответствовать условиям эксплуатации: коррозионностойкие сплавы или нержавеющая сталь подходят для уличных и влажных условий, тогда как алюминиевые варианты обеспечивают лёгкость без значительных потерь прочности.

Расположение быстросъёмных замков следует планировать так, чтобы обеспечить удобный доступ для оператора и равномерное распределение нагрузки по соединениям. Рекомендуется использовать замки с возможностью регулировки натяжения для компенсации износа и изменения толщины элементов конструкции.

Для мобильных систем с высокими требованиями к безопасности стоит выбирать модели с дополнительным фиксатором против случайного срабатывания, что предотвращает непреднамеренный разбор во время эксплуатации.

Периодический контроль состояния замков и своевременная замена изношенных элементов увеличивают срок службы всей конструкции и снижают риск аварийных ситуаций.

Как подобрать крепёж под повторную сборку без потери надёжности

Для повторной сборки важен крепёж, способный сохранять прочность после многократного демонтажа и монтажа. При выборе учитывайте тип нагрузки, материал деталей и условия эксплуатации.

- Материал крепежа – предпочтительны изделия из нержавеющей стали или сплавов с высокой коррозионной стойкостью и износостойкостью. Они минимизируют риск усталостных трещин при повторном использовании.

- Конструкция резьбы – рекомендуется использовать крепёж с трапецеидальной или круговой резьбой, которые выдерживают многократные циклы закручивания без деформации. Стандартная метрическая резьба быстрее изнашивается.

- Тип соединения – для повторной сборки эффективнее применять крепёж с самоконтрящимися элементами (например, гайки с нейлоновыми вставками или стопорными шайбами). Это снижает риск ослабления и необходимости дополнительной затяжки.

- Покрытие – выбирайте детали с долговечным антикоррозийным покрытием (цинк, хром, никель), способным выдерживать воздействие среды и механические нагрузки при многократной эксплуатации.

- Диаметр и длина крепежа – подбирайте с запасом прочности, чтобы избежать усталостных повреждений и деформаций при повторных циклах. Например, для ответственных соединений увеличивайте диаметр на 1–2 мм относительно минимального требуемого.

- Анализ условий эксплуатации – учитывайте вибрации, температурные колебания и агрессивные среды, так как они влияют на срок службы крепежа при повторной сборке.

Рекомендуется использовать специализированный крепёж, предназначенный для повторного монтажа – это сохраняет точность и прочность соединений, снижая риск повреждений деталей и увеличивая ресурс конструкции.

Материалы и покрытия метизов, влияющие на срок службы соединений

Метизы для разборных конструкций изготавливают из стали, нержавеющей стали, латуни, алюминия и специальных сплавов. Сталь применяется чаще всего из-за прочности и доступности, но без антикоррозионной обработки срок службы ограничен. Для защиты стальных метизов используют цинковое покрытие различной толщины: гальваническое цинкование выдерживает около 500 часов в соли, горячее цинкование – до 1500 часов. Выбор покрытия зависит от условий эксплуатации и требуемой коррозионной стойкости.

Нержавеющая сталь марки A2 (304) подходит для умеренных условий, устойчивость к коррозии достигается за счёт хрома и никеля. В агрессивной среде рекомендуется A4 (316) с добавлением молибдена, увеличивающего стойкость к хлоридам. Латунь и алюминиевые сплавы используются там, где важен вес и электропроводность, однако уязвимы к механическим повреждениям и химическому воздействию.

Покрытия на основе хрома и никеля повышают износостойкость и снижают трение. Применяют также фосфатные покрытия для улучшения адгезии смазок и красок. Для наружных конструкций в агрессивных условиях рекомендуются порошковые или эпоксидные покрытия поверх цинка.

При выборе метизов важно учитывать не только тип материала и покрытия, но и толщину слоя, однородность нанесения, а также совместимость с материалом соединяемых деталей для предотвращения гальванической коррозии. Рекомендовано проводить испытания на коррозионную стойкость и механическую прочность для подтверждения соответствия конкретным условиям эксплуатации.

Вопрос-ответ:

Какие основные типы крепежа применяются для разборных конструкций?

Для разборных конструкций обычно используют болты с гайками, винты, шпильки, заклепки и специальные соединители с быстроразъемными элементами. Болты и гайки обеспечивают надежное сцепление и возможность многократной сборки и разборки. Винты часто применяют там, где необходима более простая установка. Заклепки используются реже, так как их сложнее демонтировать без повреждения. Быстроразъемные соединители позволяют ускорить монтаж и демонтаж конструкций, что особенно удобно при частых изменениях конфигурации.

Как выбрать крепеж для конструкции, которая должна выдерживать значительные нагрузки?

Выбор крепежа зависит от типа нагрузки (статической, динамической, ударной), материала конструкции и условий эксплуатации. Для больших нагрузок предпочтительнее применять болты с высокой прочностью, например, класса 8.8 и выше, а также специальные гайки с фиксирующими элементами, предотвращающими самопроизвольное раскручивание. Также важно учитывать диаметр и длину крепежа, чтобы обеспечить достаточный запас прочности и правильное распределение усилий по соединению.

Какие недостатки имеют разборные крепежные элементы по сравнению с неразборными?

Основное отличие разборных крепежей — возможность многократного использования, но это может сопровождаться некоторым снижением надежности при частом монтаже и демонтаже из-за износа резьбы или деформации деталей. Кроме того, в некоторых случаях соединения с разборным крепежом могут быть менее жесткими, чем сварные или клеевые, что требует дополнительного контроля и периодического подтягивания элементов. Для особо ответственных конструкций необходимо тщательно следить за состоянием крепежа и вовремя заменять изношенные детали.

Можно ли использовать обычные болты для крепления конструкций из разных материалов, например, металла и дерева?

Возможность применения обычных болтов зависит от свойств материалов и условий эксплуатации. При соединении металла и дерева стоит учитывать, что дерево может со временем сжиматься или набухать от влажности, что влияет на плотность соединения. Для таких случаев часто используют специальные шайбы и прокладки, которые распределяют нагрузку и предотвращают повреждение древесины. Также важна правильная длина болта, чтобы не повредить дерево и обеспечить надежное сцепление. В некоторых случаях лучше применять комбинированные крепежи, специально разработанные для смешанных материалов.

Как правильно обслуживать и проверять разборные крепежи в эксплуатации?

Обслуживание крепежей включает регулярную проверку их состояния на предмет коррозии, износа резьбы и ослабления затяжки. Рекомендуется проводить осмотр хотя бы раз в полгода или после сильных нагрузок. При обнаружении признаков повреждения или люфта детали следует заменить. Для предотвращения коррозии используют антикоррозийные покрытия или специальные смазки. Также важно соблюдать момент затяжки, указанный для конкретного типа крепежа, чтобы избежать как недостаточной, так и избыточной затяжки, которые могут привести к поломке соединения.

Какие виды средств крепления чаще всего применяются для сборки разборных конструкций, и чем они отличаются друг от друга?

Для сборки разборных конструкций используют различные крепежные элементы: болты с гайками, винты, штифты, стяжки, а также специальные соединители. Болты с гайками обеспечивают прочное и надёжное соединение, легко разбираются и собираются повторно. Винты применяют, когда нужна простота монтажа и меньшая нагрузка. Штифты часто служат для точного позиционирования элементов, обеспечивая жёсткость конструкции. Стяжки — универсальное решение для временного или периодического крепления. Выбор зависит от типа конструкции, нагрузки и условий эксплуатации.