Сварной шов считается качественным, если он обладает равномерной структурой, отсутствием пор, подрезов и шлаковых включений. Для получения такого результата необходимо учитывать тип электрода, силу тока, положение детали и скорость ведения дуги.

Выбор электрода напрямую влияет на форму шва. Электроды с рутиловым покрытием подходят для вертикальных и потолочных швов, обеспечивая плавный расплав и стабильную дугу. Основные электроды требуют большей квалификации, но дают прочный шов при работе с ответственными конструкциями.

Ток подбирается в зависимости от диаметра электрода: на каждый миллиметр – около 30–35 ампер. Например, при диаметре 3 мм – ток должен быть в пределах 90–110 А. При недостаточном токе шов получится пористым, при избыточном – перегреется кромка, появятся подрезы и прожоги.

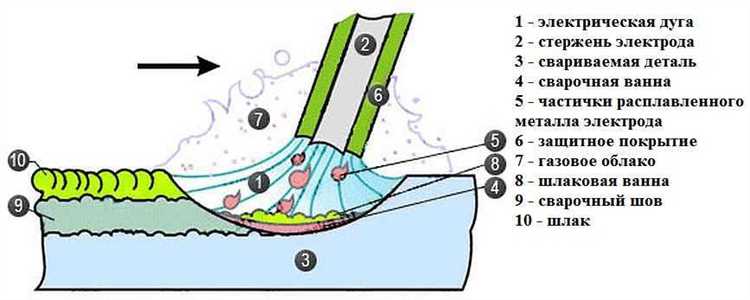

Скорость движения дуги влияет на равномерность и форму шва. При слишком медленном перемещении возникает избыточное проплавление и наплывы, при ускоренном – шов становится узким, с возможными непроплавами. Оптимальный темп – когда ванна расплава не «убегает» за электродом и равномерно заполняет шов.

Правильное положение электрода – под углом 70–80° к поверхности при нижнем положении шва. Угол в меньшую сторону снижает глубину проплавления, в большую – увеличивает риск прожога и шлаковых включений.

Поддержание короткой дуги – одно из ключевых условий. Расстояние между концом электрода и металлом не должно превышать 2–3 мм. Увеличение дуги приводит к разбрызгиванию металла и нестабильному горению, что затрудняет контроль над формированием шва.

Выбор типа электрода для конкретного металла

Для низкоуглеродистой стали оптимальны электроды с рутиловым или основным покрытием: марки типа АНО-21, МР-3 или УОНИИ-13/55. АНО-21 подходит для горизонтальных и вертикальных швов, обеспечивает стабильную дугу и минимальные брызги. УОНИИ-13/55 требует предварительной сушки, но даёт прочный шов с высокой вязкостью на разрыв, особенно при работе с ответственными конструкциями.

При сварке конструкций из нержавеющей стали используют электроды ЦЛ-11 или ОЗЛ-6. Первый вариант обеспечивает устойчивость к межкристаллитной коррозии, второй – хорошую пластичность шва. Эти электроды требуют короткой дуги и сварки на малых токах, чтобы избежать перегрева зоны шва.

Для чугуна применяют электроды с никелевым стержнем, например, ОЗЧ-4 или ОЗЧ-6. Они минимизируют риск трещин и обеспечивают приемлемую смачиваемость основного металла. Перед сваркой желательно прогреть зону соединения до 300–400 °C и проводить сварку короткими участками с промежуточным охлаждением.

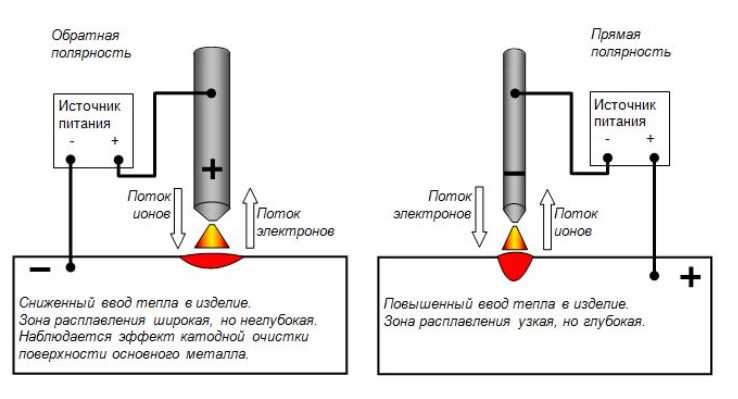

Алюминий требует электродов на основе алюминиево-магниевого сплава, таких как ОЗА-1. Они позволяют формировать плотный шов с хорошей коррозионной стойкостью. Работу ведут на переменном токе, электрод предварительно просушивают при 150–200 °C.

Цветные металлы (медь, бронза) свариваются специальными электродами – например, ОЗБ-1 для бронзы. При сварке меди необходимо соблюдать режим с высоким током и проводить предварительный подогрев до 300–400 °C.

При выборе электрода учитывают не только материал, но и положение шва, условия эксплуатации и требования к прочности. Ошибка на этом этапе приводит к пористости, непроварам и растрескиванию. Перед началом работы рекомендуется протестировать подобранный электрод на контрольном образце.

Регулировка сварочного тока под толщину заготовки

Для получения ровного шва без подрезов и непроваров необходимо точно настроить сварочный ток в зависимости от толщины металла. При сварке электродами Ø3 мм оптимальный ток для стали толщиной 3–4 мм составляет 90–110 А. При меньшей толщине (2 мм) ток снижается до 70–80 А, чтобы избежать прожогов. Для заготовок толщиной 5–6 мм ток увеличивается до 120–130 А.

При использовании электродов Ø2,5 мм для металла до 2 мм достаточно тока в пределах 60–70 А. Если заготовка толщиной 3 мм, ток повышается до 80–90 А. При превышении рекомендованного значения происходит перегрев, капли металла теряют форму, шов становится пористым.

На инверторах с плавной регулировкой необходимо настраивать ток вручную, ориентируясь на стабильность дуги и внешний вид ванны расплава. Дуговой столб должен быть устойчивым, без прерываний и рывков. Если дуга нестабильна, а металл не проваривается – тока недостаточно. При чрезмерной яркости и разбрызгивании – избыточен.

Перед началом сварки стоит выполнить пробную наплавку на отрезке аналогичной толщины. Это позволит точно подобрать ток без риска испортить деталь. После настройки важно следить за положением электрода: при правильном токе угол наклона влияет на глубину провара и ширину шва, но не на его стабильность.

Подготовка кромок и зачистка металла перед сваркой

Некачественная подготовка кромок и загрязнённая зона сварки – основные причины пористости, непроваров и других дефектов шва. Чтобы получить стабильное проплавление и надёжное соединение, необходимо строго соблюдать порядок подготовки поверхности.

- Очистка поверхности выполняется механическим или химическим способом. Удаляются окалина, ржавчина, масло, краска. Допустимый остаток загрязнений – не более 0,1 мм по толщине.

- Для удаления загрязнений применяют щётки по металлу, шлифовальные круги, абразивные диски, наждачную бумагу. При работе с конструкционной сталью допустимо применение растворителей (ацетон, уайт-спирит).

- Перед сваркой поверхность должна быть сухой. Конденсат и остатки влаги приводят к образованию пор и нарушению дуги.

Подготовка кромок зависит от толщины металла и типа соединения:

- До 3 мм – допускается сварка без разделки. Кромки выравниваются и зачищаются под прямым углом.

- От 3 до 12 мм – выполняется V-образная или Х-образная разделка под углом 60–70°. Стандартный зазор между деталями: 1–2 мм.

- Свыше 12 мм – обязательна подрезка с двух сторон. Угол и зазор подбираются с учётом положения шва и толщины электрода.

Острые кромки притупляются (1–2 мм) для предотвращения прожогов и неравномерного прогрева. После разделки кромок повторно удаляют окалину и масло, затем обезжиривают.

Подгонка деталей проводится без зазоров, перекосов и натяга. Отклонения по плоскости – не более 1 мм на 100 мм длины шва.

Непосредственно перед началом сварки кромки обдуваются сжатым воздухом или протираются чистой ветошью для удаления пыли и стружки.

Положение электрода и угол наклона при ручной дуговой сварке

Правильное положение электрода напрямую влияет на форму и прочность сварного шва. При сварке в нижнем положении электрод должен находиться под углом 70–80° к поверхности изделия по направлению движения. Это обеспечивает стабильное горение дуги и равномерное проплавление кромок.

При сварке вертикальных швов угол наклона уменьшается до 60–70°, при этом электрод слегка отклоняется вниз, чтобы расплавленный металл не стекал. Для потолочных швов угол еще меньше – около 50–60°, а подача электрода более плавная с короткой дугой.

Продольный угол (вдоль шва) регулируется в пределах 5–15° от вертикали в зависимости от положения сварки. Слишком большой наклон приводит к неравномерному заполнению ванны, а малый – к залипанию электрода и нестабильной дуге.

Боковой угол (перпендикулярно шву) должен быть строго 90°, отклонение в сторону вызывает образование наплывов и недостаточное проплавление одной из кромок.

Контролируйте расстояние от конца электрода до поверхности металла – оптимально 2–3 мм. При увеличении зазора дуга теряет стабильность, при уменьшении – возрастает риск короткого замыкания.

Следите за направлением подачи: при сварке на себя проще контролировать ванну, при сварке от себя – глубже проплавление. Для тонкого металла предпочтительнее сварка на себя, для толстого – от себя.

Контроль длины дуги для стабильного плавления

Оптимальная длина дуги при ручной дуговой сварке электродами – 1–1,5 диаметра стержня. Для электрода Ø3 мм это 3–4,5 мм. Увеличение расстояния приводит к неустойчивому горению, разбрызгиванию и пористости. При слишком короткой дуге возникает залипание и перегрев металла в зоне шва.

Постоянная длина дуги достигается за счёт уверенного удержания электрода с равномерным перемещением. Движения должны быть плавными, без рывков. При первых признаках нестабильности – треск, сбой в направлении дуги, увеличение капель – нужно корректировать расстояние до ванны, не останавливая сварку.

На сварочном токе длина дуги сказывается особенно резко. При высоком токе длинная дуга вызывает сильное разбрызгивание, а при низком – дуга может погаснуть. Настройка тока должна учитывать используемый диаметр электрода и пространственное положение шва.

Для тренировки важно отрабатывать ведение электрода по заготовке с фиксацией наглядного ориентира – например, сохранять расстояние между обмазкой и металлом на толщину монеты. При сварке в неудобных положениях (с потолка, вертикально) длину дуги контролируют короткими импульсами дуги с минимальным отрывом от ванны.

При недостаточном контроле длины дуги характерные дефекты – кратеры, непровары, поры. Они особенно опасны в нагрузочных швах. Поэтому корректное удержание дуги – обязательное условие качественного соединения.

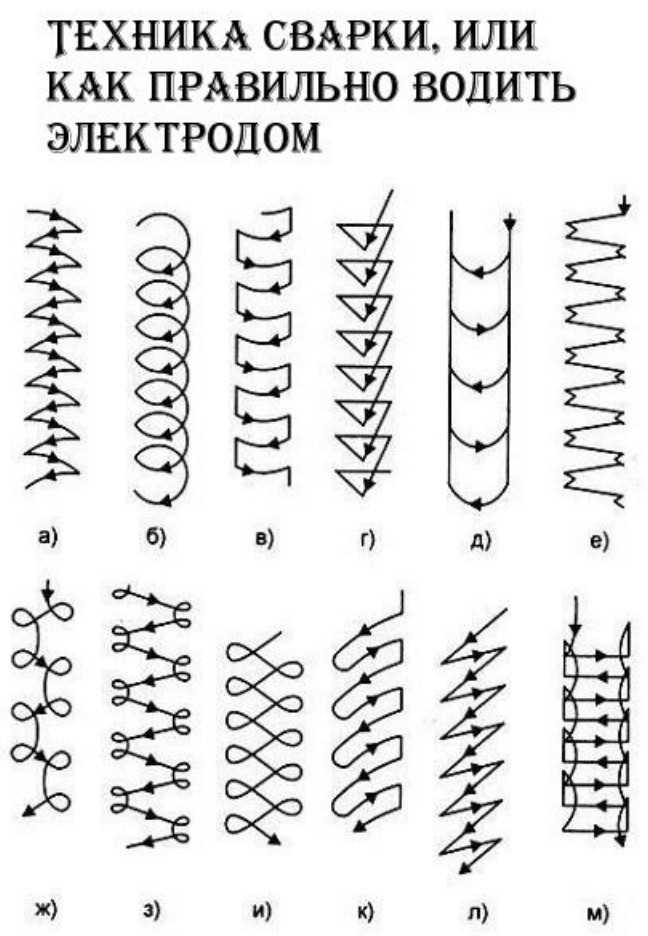

Техника ведения электрода для получения ровного шва

Угол наклона электрода должен составлять 70–80° к поверхности детали. Слишком большой угол приводит к разбрызгиванию, слишком малый – к недостаточному провару.

Скорость движения электрода варьируется в пределах 3–5 см/с. Замедленное ведение вызывает излишний нагрев и подрезы, ускоренное – непровар и пористость.

Движения должны быть равномерными, без резких рывков и остановок. Рекомендуется вести электрод по дуге плавно, сохраняя постоянное расстояние между кончиком электрода и металлом – 2–4 мм.

Для узких швов используется прямолинейное ведение, без колебаний. Для широких швов допускаются небольшие колебательные движения (восьмерка или зигзаг) шириной не более 5 мм.

Положение электрода относительно направления шва должно обеспечивать равномерный прогрев металла по всей длине. При работе вертикально вверх движение должно быть с плавным подъемом, а при вертикальном вниз – с контролем скорости для предотвращения провалов.

Периодическая проверка длины электрода и его замена после истирания необходимы для стабильности дуги и качества шва.

Выявление и устранение пор, прожогов и наплывов

Поры, прожоги и наплывы – частые дефекты сварных швов, влияющие на прочность и герметичность соединения. Для их своевременного обнаружения и устранения следует применять комплексный подход.

- Выявление пор:

- Визуальный осмотр: на поверхности шва видны мелкие отверстия или углубления диаметром от 0,5 мм.

- Применение магнитных или ультразвуковых методов контроля для выявления скрытых пор внутри металла.

- Проверка на герметичность (при необходимости) с помощью сжатого воздуха или жидкости под давлением.

- Устранение пор:

- Контроль влажности электродов и очищение металла от загрязнений перед сваркой – основа предотвращения пористости.

- Снижение скорости сварки для исключения захвата газов и улучшения выхода шлака.

- Удаление пор путем вырезания дефектного участка с последующей повторной сваркой.

- Выявление прожогов:

- Визуальная проверка наличия сквозных отверстий в зоне шва или рядом с ним.

- Проверка равномерности и толщины металла вокруг шва с помощью измерительных инструментов.

- Устранение прожогов:

- Регулировка силы тока и скорости сварки для предотвращения перегрева металла.

- Использование электродов с соответствующим диаметром и покрытием для конкретного типа металла.

- Вырубка прожога и восстановление шва с применением предварительного подогрева и контроля охлаждения.

- Выявление наплывов:

- Осмотр поверхности шва на наличие выступающих излишков металла и неровностей.

- Использование измерительных шаблонов для оценки ровности шва.

- Устранение наплывов:

- Оптимизация угла наклона электрода для равномерного распределения металла по шву.

- Снижение амплитуды колебаний электрода при сварке для уменьшения наплывов.

- Механическая обработка шва (шлифовка, зачистка) для удаления излишков и формирования ровной поверхности.

Проверка шва после сварки и устранение видимых дефектов

Первичный осмотр шва проводят сразу после охлаждения металла. Внимательно проверяют целостность поверхности, отсутствие трещин, пор, непроваров и подрезов. Для выявления дефектов применяют визуальный контроль при хорошем освещении и увеличение (лупа с увеличением от 5 до 10 крат).

Трещины выявляются как тонкие разрывы на поверхности или у корня шва. Они недопустимы, так как снижают прочность соединения. Для устранения трещин проводят зачистку дефектного участка до металлического блеска, затем выполняют повторную точечную или непрерывную сварку с корректировкой параметров тока и скорости движения электрода.

Поры проявляются в виде мелких отверстий и образуются из-за влажности электрода или загрязнений металла. Для их удаления необходимо зачистить область и повторно проварить шов с использованием сухих электродов. Дополнительно стоит проверить качество подготовки кромок и правильно настроить сварочный ток.

Непровар – это участки шва с недостаточным проникновением металла, обычно видны как впадины или расслоения. Для исправления проводят шлифовку до чистого металла и докладывают сварочный материал с меньшей скоростью перемещения электрода и увеличенным током.

Подрез – углубление вдоль кромки шва, снижающее прочность. Устраняется зачисткой и докладкой металла с уменьшением тока и плавным движением электрода без рывков.

После механической обработки дефектов проводят повторный визуальный осмотр и при необходимости – контроль с применением магнитопорошкового или ультразвукового метода для выявления скрытых дефектов. Последовательное устранение обнаруженных проблем гарантирует качественный ровный шов без критических нарушений.

Вопрос-ответ:

Какие основные причины появления дефектов при сварке электродами и как их избежать?

Чаще всего дефекты шва появляются из-за неправильной подготовки поверхности, выбора неподходящего электрода или режима сварки. Чтобы избежать проблем, важно тщательно очистить металл от ржавчины, грязи и масла, подобрать электроды с подходящим покрытием и диаметром, а также настроить силу тока согласно рекомендациям. Кроме того, нужно контролировать угол наклона электрода и скорость движения, чтобы шов получался ровным и плотным.

Какой угол наклона электрода наиболее оптимален для получения ровного сварочного шва?

Рекомендуется держать электрод под углом примерно 70-80 градусов относительно поверхности детали. Такой наклон обеспечивает стабильный дуговой разряд и позволяет равномерно расплавлять металл. Если угол будет слишком острым или слишком прямым, это может привести к неравномерному плавлению, разбрызгиванию или неплотному прилеганию шва.

Почему после сварки появляются трещины в шве и как предотвратить их появление?

Трещины возникают из-за быстрого охлаждения металла, неправильного выбора марки электрода или слишком высокого сварочного тока. Чтобы избежать этого, важно правильно подобрать тип электрода с нужным химическим составом, соблюдать температурный режим при сварке, а при необходимости проводить предварительный подогрев детали. Также помогает равномерное распределение шва и отсутствие резких перепадов толщины металла.

Как контролировать глубину проплавления шва при сварке электродами?

Глубина проплавления зависит от силы тока и скорости движения электрода. Чтобы добиться хорошего проплавления, нужно подобрать ток так, чтобы металл полностью расплавлялся и соединялся с основным материалом. Слишком маленький ток приведёт к слабому шву, а слишком большой — к прожогам. Практика и наблюдение за формированием ванны расплавленного металла помогут настроить параметры оптимально.

Какие подготовительные действия перед сваркой помогут сделать шов ровным и без дефектов?

В первую очередь, нужно тщательно очистить поверхность металла от ржавчины, жира, краски и пыли. Хорошая подготовка обеспечит лучшее сцепление и снизит риск появления пор и включений. После очистки важно правильно подобрать электрод и настроить сварочный аппарат. Кроме того, рекомендуется зафиксировать детали, чтобы исключить их смещение во время работы, и прогреть особенно толстые участки для равномерного прогрева металла.

Какие основные ошибки приводят к появлению дефектов в сварочных швах при работе электродами?

Чаще всего дефекты возникают из-за неправильного выбора силы тока, неподходящего угла наклона электрода и слишком быстрого или слишком медленного ведения сварки. Если ток слишком большой, металл перегревается и образуются прожоги. При слишком малом токе шов получается слабым и с плохим проплавлением. Также важно соблюдать равномерную скорость движения электрода — слишком быстрое движение ведет к непровару, а слишком медленное — к излишнему наплавлению и шлаковым включениям.