Сверло по металлу – специализированный режущий инструмент, предназначенный для создания отверстий в твёрдых материалах: стали, алюминии, меди, титане и сплавах. Его отличительная особенность – угол заточки кромок (обычно 118° или 135°), а также особая форма спирали для отвода стружки. Использование неправильного сверла может привести к перегреву, разрушению заготовки или поломке самого инструмента.

Для чёрных металлов (углеродистая сталь, чугун) предпочтительны быстрорежущие сверла HSS (маркировка Р6М5). Если предстоит сверлить нержавеющую сталь или закалённые сплавы, подойдут сверла с кобальтовыми добавками – HSS-Co (например, Р6М5К5). Алюминий требует инструмента с полированной спиралью и большим углом подъёма, чтобы предотвратить залипание стружки. Для цветных металлов подойдут стандартные сверла HSS, но с высокой скоростью вращения и минимальным нажимом.

Выбор конкретного сверла зависит от материала обрабатываемой детали, диаметра отверстия, типа станка или дрели и даже условий охлаждения. При работе с твёрдосплавными деталями стоит использовать сверла с твердосплавными напайками или полностью из твёрдого сплава. При сверлении глубоких отверстий – удлинённые модели с системой подачи СОЖ.

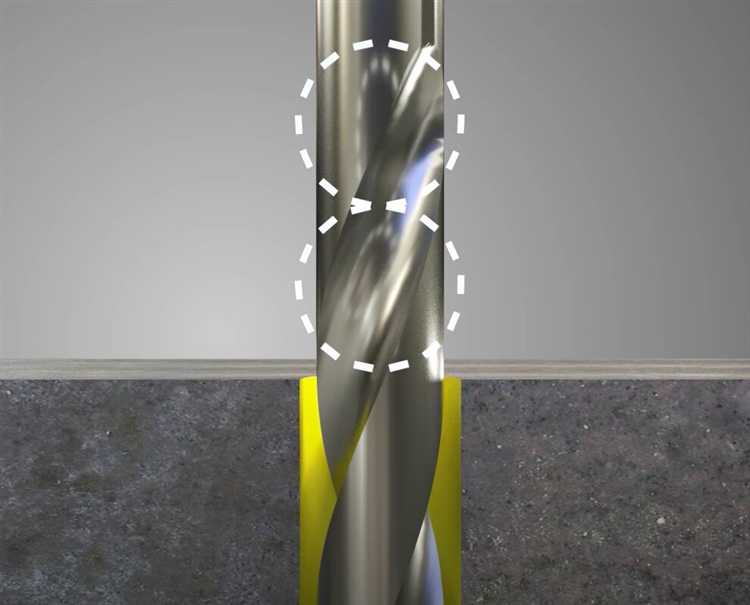

Надёжный способ отличить качественный инструмент – обратить внимание на маркировку, производителя и наличие равномерного покрытия (например, нитрида титана). Покрытие TiN, TiAlN или AlTiN не только продлевает срок службы сверла, но и улучшает теплоотвод, особенно важный при непрерывной работе без охлаждения.

Какие материалы, кроме металла, допустимо сверлить металлическим сверлом

Сверла по металлу из быстрорежущей стали (HSS) или с твердосплавными напайками подходят не только для работы с различными сплавами, но и с рядом других материалов, при условии соблюдения режимов сверления.

Древесина. Металлическое сверло легко справляется с мягкими и твёрдыми породами дерева. Важно уменьшить обороты и избегать перегрева, иначе возможно обугливание волокон. Для чистого отверстия желательно использовать предварительное центрование и ограничить глубину прохода.

Пластик (ПВХ, акрил, поликарбонат). Сверла HSS хорошо подходят для этих материалов, но необходим контроль температуры. Высокая скорость приводит к плавлению и застреванию стружки. Оптимально использовать малые обороты, умеренное давление и периодически охлаждать зону сверления.

Керамика и плитка. Только при наличии твердосплавного наконечника. Давление – минимальное, обороты – средние. Использовать без удара. Без дополнительного охлаждения возрастает риск растрескивания.

Композитные материалы (фанера, ДСП, ЛДСП). Сверла по металлу дают чистое отверстие, особенно при использовании центровки. Однако быстрая изнашиваемость режущей кромки возможна из-за включений смол и клеев. Рекомендуется затачивать инструмент чаще.

Резина и тонкие листовые материалы (например, алюминиевые или медные сплавы с полимерными прослойками) сверлятся металлическим сверлом, но могут сминаться или наматываться на спираль. В таких случаях предпочтительна ступенчатая или конусная геометрия.

Важно: при работе с неметаллическими материалами нужно подбирать подходящую скорость, избегать перегрева и контролировать состояние кромки. Универсальность металлического сверла позволяет использовать его в широком диапазоне задач, но соблюдение техники сверления критически важно для качества результата и ресурса инструмента.

Как определить совместимость сверла с типом металла: сталь, алюминий, медь

Для сверления стали применяются сверла из быстрорежущей стали (HSS) с кобальтовым сплавом (HSS-Co) или твердосплавные варианты. Угол заточки – не менее 135°. Подходит только жесткий сплав с высокой термостойкостью. При сверлении конструкционной стали важно использовать охлаждение, чтобы избежать перегрева и потери твердости режущей кромки.

Алюминий требует иного подхода. Здесь оптимальны сверла HSS с полированной спиралью или тефлоновым покрытием для снижения налипания стружки. Угол заточки – 118°. Алюминий мягче стали, но склонен к залипанию на режущей кромке, поэтому критично обеспечить высокую скорость вращения и отличную стружкоотводимость.

Для меди используют стандартные сверла HSS, предпочтительно с острым углом заточки – около 100–110°. Медь – вязкий металл, поэтому необходимо следить за чистотой реза и регулярно очищать кромку от стружки. Без достаточного отвода стружки сверло теряет эффективность, а отверстие получается неровным.

Совместимость сверла определяется по материалу, углу заточки, типу покрытия и способности к отводу стружки. Нельзя использовать универсальные решения – каждый металл требует точного соответствия инструмента, иначе снижается ресурс сверла и качество обработки.

Влияние угла заточки сверла на качество сверления разных металлов

Угол заточки режущей кромки напрямую влияет на эффективность сверления, чистоту отверстия и ресурс инструмента. Для мягких металлов, таких как алюминий и медь, оптимален острый угол – около 90–100°. Это снижает сопротивление при входе в материал и минимизирует заусенцы.

Для стали средней твёрдости, включая конструкционные и легированные марки, угол заточки должен составлять 118–120°. Такой угол обеспечивает баланс между режущей способностью и износостойкостью, предотвращая перегрев кромки и заклёпывание стружки.

Твёрдые и вязкие металлы, такие как нержавеющая сталь или титан, требуют более тупого угла – 135–140°. Это уменьшает давление на кромку и снижает риск её выкрашивания. Однако при таком угле возрастает нагрузка на ось сверла, поэтому необходимо использовать предварительное центрование и качественное охлаждение.

При неправильном выборе угла возможны следующие проблемы: перегрев сверла, застревание, неравномерный диаметр отверстия, повышенный износ. Угол следует корректировать в зависимости от диаметра сверла: чем тоньше инструмент, тем острее может быть заточка.

При работе с многослойными или разнородными металлами рекомендуется использовать универсальные сверла с углом около 118°, но при этом учитывать наиболее твёрдый материал в составе заготовки.

Какие патроны и дрели подходят для работы с металлическими сверлами

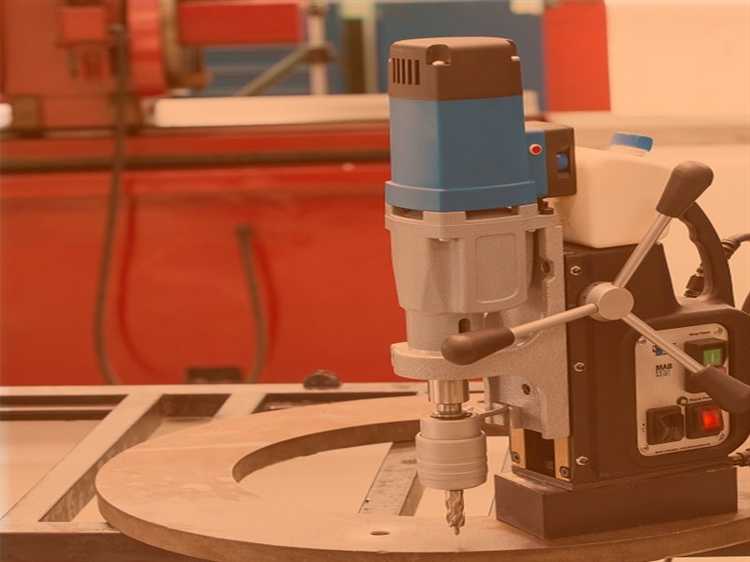

Для сверления металла важны не только качественные сверла, но и правильный выбор дрели и патрона. От этого зависит точность, безопасность и ресурс инструмента.

- Тип патрона: для работы по металлу предпочтительнее использовать кулачковые (зубчатые) патроны. Они обеспечивают более надежную фиксацию сверла, особенно при высоких нагрузках. Быстрозажимные модели часто не выдерживают продолжительной работы с твердыми сплавами.

- Диаметр хвостовика сверла: стандартные патроны рассчитаны на 1,5–13 мм. Для промышленных задач и сверл с хвостовиком до 16 мм используются мощные дрели с увеличенным посадочным диаметром или переходниками на SDS-plus/SDS-max.

- Способ крепления патрона: на резьбе (обычно 1/2″–20 UNF) или на конусе Морзе. Для тяжелой работы по металлу целесообразно выбирать дрели с конусным креплением – оно надежнее и выдерживает значительные усилия.

Дрель должна обладать следующими характеристиками:

- Мощность от 700 Вт: обеспечивает стабильное сверление даже толстого листового металла или стали.

- Регулировка оборотов: оптимальная скорость для сверления металла – 300–1500 об/мин. Высокие обороты вызывают перегрев сверла и ускоренный износ.

- Наличие функции реверса: важно при использовании ступенчатых или спиральных сверл, а также для удаления сверла из отверстия без риска его поломки.

- Металлический редуктор: повышает износостойкость инструмента при постоянной работе с твердосплавными материалами.

- Дополнительная рукоятка и муфта защиты от заклинивания: увеличивают контроль и безопасность при сверлении толстых деталей.

Угловые и аккумуляторные дрели применимы только для работы с тонкими металлическими листами или при труднодоступных местах. Для точного сверления отверстий в металле толщиной более 4–5 мм рационально использовать стационарные сверлильные станки с тисками и направляющими.

Чем отличаются быстрорежущие и кобальтовые сверла при сверлении твёрдых сплавов

Быстрорежущие сверла (HSS) изготавливаются из инструментальной стали с добавками вольфрама, молибдена или ванадия. Они подходят для обработки углеродистых и низколегированных сталей, но при сверлении твёрдых сплавов, таких как нержавеющая сталь или закалённый металл, теряют режущую способность из-за перегрева и снижения твёрдости кромки.

Кобальтовые сверла – это модификация HSS с добавлением 5–8% кобальта (обычно марки HSS-Co или M35/M42). Кобальт повышает термостойкость до 600–650 °C, увеличивает износостойкость и прочность режущей кромки. Это позволяет использовать их для сверления твёрдых материалов, включая жаропрочные сплавы, нержавеющую и высокоуглеродистую сталь, чугун и бронзу.

Кобальтовые сверла сохраняют форму кромки при длительной работе, обеспечивают стабильное сверление без перегрева. Однако они менее пластичны, поэтому при перекосе или ударной нагрузке могут сколоться. Использовать их следует с контролируемой подачей и охлаждением, особенно при диаметрах от 6 мм и выше.

При выборе инструмента для твёрдых сплавов рекомендуется отдавать предпочтение кобальтовым сверлам с углом заточки 135°, крестовой заточкой и нанесённым покрытием (например, TiN или TiAlN), что дополнительно снижает трение и увеличивает ресурс.

Нужно ли использовать охлаждение при сверлении металла и чем его заменить

Охлаждение при сверлении металла критично для сохранения остроты сверла и предотвращения деформации материала. Без него температура на режущей кромке может достигать 500–700 °C, что снижает твердость быстрорежущей стали и приводит к ускоренному износу инструмента. Особенно важно охлаждение при сверлении толстых или твердых сплавов, таких как нержавеющая сталь и титан.

Традиционно используют специализированные СОЖ (смазочно-охлаждающие жидкости), содержащие эмульсии на масляной или водной основе. Их применение снижает трение, уменьшает нагрев и способствует эффективному удалению стружки. Для сверл с диаметром более 6 мм и при глубине сверления свыше 3 диаметров охлаждение обязательно.

Если доступ к профессиональным СОЖ ограничен, допустимы альтернативы. Для стали средней твердости эффективно использовать растительное масло или керосин, нанося их кисточкой или из пульверизатора. При легких работах и малых диаметрах сверл можно применять воду с добавлением моющего средства для улучшения смачивания поверхности.

Для сверления алюминия и медных сплавов охлаждение менее критично, но рекомендуемо для предотвращения забивания сверла стружкой. В таких случаях достаточно регулярного удаления стружки и кратковременного охлаждения сверла вне процесса.

При работе на ручных или безмасляных станках альтернативой жидкостному охлаждению служит прерывистый режим сверления: сверло вводится в материал с перерывами для охлаждения и удаления стружки.

Когда стоит менять сверло: признаки износа и способы продлить срок службы

Основной признак износа сверла – ухудшение качества отверстия: появление заусенцев, увеличенный диаметр, трещины на кромках. Если сверло начинает перегреваться уже при обычной скорости, или металлоотвод ухудшается, это сигнал к замене. Другой важный симптом – заметное скалывание режущей кромки, которое снижает точность и увеличивает усилие сверления.

Регулярно проверяйте режущие кромки под увеличением – микротрещины и потертости существенно влияют на эффективность работы. Изношенное сверло требует большей силы, что увеличивает нагрузку на инструмент и снижает безопасность.

Для продления срока службы выбирайте сверла с покрытием из титана, нитрида титана или кобальта – они выдерживают повышенные температуры и сохраняют заточку дольше. Используйте охлаждающую жидкость или обильную смазку при работе с твердыми металлами, чтобы предотвратить перегрев и деформацию режущей части.

Оптимальная скорость вращения и подача зависят от материала и диаметра сверла: для стали 45-55 HRC рекомендуются 30-60 м/мин, для алюминия – 80-120 м/мин. Несоблюдение режимов ускоряет износ и ухудшает качество отверстия.

Заточка сверла должна проводиться специальным оборудованием с сохранением исходного угла заточки (обычно 118-130° для металла). Некорректная заточка приводит к быстрому износу и увеличению вибраций при работе.

Вопрос-ответ:

Какие материалы можно обрабатывать сверлом по металлу помимо металла?

Сверла по металлу подходят не только для работы с металлами, но и с другими твердыми материалами, например, с пластиком, деревом и некоторыми композитами. Главное — правильно подобрать скорость вращения и соблюдать осторожность, чтобы не перегреть инструмент и не повредить материал.

На что обратить внимание при выборе сверла для работы с нержавеющей сталью?

Для сверления нержавейки лучше выбирать сверла из быстрорежущей стали с кобальтовым сплавом или с покрытием из титана. Такие сверла прочнее и меньше нагреваются, что снижает риск деформации и износа. Также важно использовать смазку во время работы и соблюдать низкую скорость вращения.

Как правильно определить диаметр сверла для отверстия нужного размера?

Диаметр сверла выбирают согласно требуемому размеру отверстия. Обычно сверло должно быть равным или чуть меньше нужного диаметра, если планируется последующая обработка отверстия, например, развёртывание. Если нужен точный диаметр с первого раза, лучше взять сверло именно требуемого размера и избегать сильного давления во время сверления.

Можно ли использовать сверла по металлу для сверления керамики или стекла?

Сверла, предназначенные для металла, не подходят для керамики и стекла, так как эти материалы требуют специализированных сверл с алмазным напылением или из твердых сплавов. Использование обычного сверла приведёт к сколам и трещинам. Для таких материалов важно работать с малой скоростью и с постоянным охлаждением.

Как влияет скорость вращения дрели на качество сверления металла?

Скорость вращения напрямую влияет на точность и качество отверстия. При слишком высокой скорости сверло нагревается, что уменьшает его срок службы и может привести к заклиниванию. Для твердых металлов скорость следует снижать, чтобы избежать перегрева, а для мягких металлов можно применять более высокие обороты. Правильный режим работы помогает получить ровные и чистые отверстия.

Какие материалы можно сверлить сверлом по металлу?

Сверла по металлу предназначены для работы с твердыми и плотными материалами, такими как сталь, алюминий, медь, латунь и другие металлические сплавы. Кроме металлов, ими часто сверлят тонкие листы из пластика и даже древесину, если требуется точное отверстие. Однако для особо твердых материалов, например нержавеющей стали высокой твердости, лучше выбирать сверла с покрытием или из специализированных сплавов, чтобы инструмент не изнашивался слишком быстро.