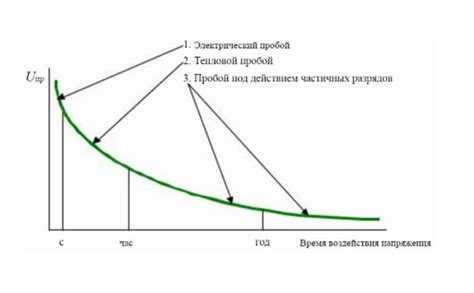

Электрическая прочность изоляции – это предельное значение электрического напряжения, при котором материал сохраняет свои диэлектрические свойства без пробоя. Для большинства современных полимерных изоляторов этот параметр варьируется в пределах от 10 до 100 кВ/мм в зависимости от состава, толщины и условий эксплуатации. Превышение порога приводит к пробою, сопровождающемуся резким снижением сопротивления и разрушением материала.

Наиболее уязвимы к снижению прочности изоляционные материалы при воздействии влаги, повышенной температуры и загрязнений. Например, при увеличении температуры на каждые 10 °C электрическая прочность может снижаться на 10–15 %. В условиях высокой влажности (более 90 %) наблюдается падение диэлектрических характеристик до 30 % от номинальных значений. Это требует регулярной диагностики состояния изоляции, особенно в высоковольтных установках.

Для оценки фактической электрической прочности применяют методы импульсного и переменного испытательного напряжения, что позволяет точно определить начало частичных разрядов. Рекомендуется проводить такие испытания не реже одного раза в год для оборудования напряжением свыше 1 кВ. Использование цифровых течеизмерителей и анализаторов частичных разрядов позволяет выявить скрытые дефекты до их перехода в аварийную стадию.

Практическая рекомендация: при выборе изоляционного материала для высоковольтных систем следует учитывать не только паспортную электрическую прочность, но и коэффициент запаса прочности, который должен быть не менее 2,5. Это позволяет компенсировать старение материала, механические повреждения и неблагоприятные условия эксплуатации.

Методы измерения электрической прочности диэлектриков в лабораторных условиях

Для точной оценки электрической прочности диэлектрических материалов в лабораторных условиях применяются стандартизированные методики, регламентируемые ГОСТ 6581, ГОСТ 6433 и IEC 60243. Ключевая цель – определить напряжение пробоя при заданных условиях испытаний.

- Импульсный метод: используется для оценки кратковременного воздействия высокого напряжения. К диэлектрику прикладывается одиночный или серийный импульс напряжения длительностью до 1,2/50 мкс. Метод эффективен для оценки способности материала выдерживать атмосферные перенапряжения.

- Метод переменного напряжения промышленной частоты (50 Гц): наиболее распространён. Диэлектрик подвергается плавно возрастающему напряжению до момента пробоя. Скорость нарастания регулируется – не более 2 кВ/с. Испытания проводятся при строго контролируемой влажности и температуре (обычно 23 ± 2 °C, 50 ± 5 % RH).

- Метод постоянного напряжения: применяется для твёрдых и жидких изоляторов. Диэлектрик выдерживает стабильное напряжение в течение заданного времени (обычно 1–10 мин). Применяется для оценки старения и деградации материала.

- Метод ступенчатого повышения напряжения: напряжение увеличивается поэтапно с фиксированным интервалом (например, по 1 кВ каждые 10 с). Метод позволяет локализовать дефекты структуры и оценить неоднородности материала.

Перед проведением измерений образцы очищаются от пыли, следов влаги и масел. Поверхность сушат при температуре не выше 60 °C. Контактные электроды – шаровые, плоские или игольчатые – подбираются в зависимости от формы и толщины материала.

Рекомендуется использовать испытательные установки с системой автоматического отключения при пробое, а также экранировать стенд для исключения влияния внешних электромагнитных помех. Регистрируется не только напряжение пробоя, но и характер разрушения: поверхностный, сквозной или коронный.

Для статистической достоверности измерений проводится не менее 10 испытаний на идентичных образцах. Результаты интерпретируются по методу наименьшего значения или по усреднённой оценке с учетом доверительного интервала.

Влияние влажности и температуры на электрическую прочность изоляционных материалов

Повышенная влажность приводит к адсорбции воды на поверхности и в объеме изоляционного материала. Это вызывает рост токопроводящих путей за счёт образования водных пленок, снижающих сопротивление и увеличивающих ток утечки. Например, при относительной влажности воздуха выше 80 % у органических диэлектриков наблюдается снижение электрической прочности до 30–50 % от номинального значения.

Температура оказывает двойственное влияние. Умеренный нагрев может снизить вязкость полимеров, улучшая перераспределение внутренних напряжений. Однако при превышении критического порога (обычно 70–90 °C для большинства термопластов) начинается термическое старение. Это сопровождается деградацией связей в полимерной структуре, выделением летучих продуктов и образованием микропор, резко понижающих диэлектрическую прочность. Например, у эпоксидных смол при 120 °C прочность падает с 25 кВ/мм до 10–12 кВ/мм.

Особенно чувствительны к совокупному воздействию температуры и влажности гигроскопичные материалы, такие как бумага и текстолит. При одновременном повышении температуры до 60 °C и влажности выше 70 % падение электрической прочности может достигать 70 % в течение 24 часов. В условиях эксплуатации необходимо применять сушку или барьерные покрытия, ограничивающие доступ влаги.

Для обеспечения стабильных параметров изоляции рекомендуется эксплуатация в диапазоне 10–35 °C при относительной влажности не выше 60 %. В особо ответственных применениях следует использовать герметизацию или вакуумную пропитку диэлектриков с целью предотвращения увлажнения.

Сравнение электрической прочности твёрдых, жидких и газообразных изоляторов

Электрическая прочность твёрдых изоляторов значительно превышает показатели жидких и газообразных сред. Например, у полимидов и эпоксидных смол значение электрической прочности достигает 200–400 кВ/мм. Керамика и фарфор обеспечивают около 100–200 кВ/мм. Их стабильность сохраняется при широком диапазоне температур и механических нагрузок, что делает твёрдые материалы предпочтительными для печатных плат и высоковольтных вводов.

Жидкие изоляторы, такие как трансформаторное масло, имеют электрическую прочность порядка 10–20 кВ/мм. На неё сильно влияет содержание влаги и наличие загрязнений. Например, при 0,01% воды в объёме масла прочность снижается более чем на 30%. Для сохранения характеристик требуется регулярная фильтрация и дегазация. Жидкие среды обеспечивают хорошее охлаждение, но уступают твёрдым по стабильности параметров при старении.

Газообразные диэлектрики, такие как воздух и элегаз (SF₆), обладают самой низкой электрической прочностью. Для воздуха она составляет около 0,3 кВ/мм при нормальных условиях. У элегаза – около 0,9 кВ/мм. Однако при высоком давлении (например, 6 атмосфер) прочность SF₆ возрастает до 5–6 кВ/мм. Газовые изоляторы применимы в компактных распределительных устройствах, но требуют герметичности и постоянного контроля утечек.

При выборе изоляционного материала учитывают не только электрическую прочность, но и геометрию конструкции, режимы работы, склонность к старению и возможности обслуживания. Твёрдые диэлектрики предпочтительны для стационарных решений с высокой плотностью изоляции, жидкие – для оборудования с высокой теплоотдачей, газообразные – для компактных, закрытых систем с регулируемыми параметрами среды.

Причины пробоя изоляции в силовых кабелях и способы его предотвращения

Частичные разряды особенно опасны для сшитого полиэтилена (XLPE), который применяется в большинстве современных кабелей. При наличии пустот, трещин или загрязнений внутри изоляции возникают локализованные разряды, которые постепенно приводят к её деградации. Источниками таких дефектов часто становятся ошибки на этапе изготовления или несоблюдение условий хранения кабелей.

Монтажные повреждения, включая микропорезы оболочки и некачественную герметизацию муфт, создают пути для проникновения влаги. Влажная среда ускоряет процессы электрохимической коррозии и снижает сопротивление изоляции. Особенно критично это для кабелей, проложенных в земле без надлежащей защиты от влаги.

Термические перегрузки, возникающие при превышении допустимого тока, приводят к тепловому старению изоляции. При постоянной работе кабеля на пределе токовой нагрузки структура изоляционного материала теряет однородность, а диэлектрические свойства ухудшаются. Это ускоряет образование треков и развитие термоэлектрических каналов пробоя.

Для предотвращения пробоев необходимо внедрение систем мониторинга частичных разрядов, особенно в сетях среднего и высокого напряжения. Применение диагностики методом времени пробега отражённых сигналов позволяет выявлять очаги дефектов задолго до отказа. Рекомендуется регулярная термовизионная инспекция муфт и мест соединения.

Монтаж должен осуществляться сертифицированными специалистами с соблюдением заводской технологии. Использование проверенных материалов, например, герметиков с высокой стойкостью к влаге и УФ-излучению, существенно снижает риск повреждений. Для прокладки в агрессивных средах предпочтительны кабели с тройной защитной оболочкой и экраном, устойчивым к блуждающим токам.

Контроль за температурным режимом эксплуатации, защита от перенапряжений с помощью ОПН и грамотное проектирование схем заземления существенно увеличивают срок службы изоляции и предотвращают пробои.

Требования к электрической прочности изоляции в высоковольтных установках

Для высоковольтных установок (выше 1 кВ) минимальные значения электрической прочности изоляции устанавливаются в соответствии с ГОСТ 1516.3 и МЭК 60060-1. Основное требование – способность выдерживать пробивное напряжение, превышающее рабочее как минимум в 2–3 раза в течение определённого времени без пробоя или коронного разряда.

Для трансформаторов 110 кВ изоляция должна выдерживать испытательное напряжение не менее 230 кВ переменного тока промышленной частоты в течение 60 секунд. В кабельных линиях на 10 кВ – не менее 35 кВ. При этом учитываются климатические факторы, степень загрязнения и высота над уровнем моря. Для изоляции на высоте свыше 1000 м коэффициент корректировки напряжения составляет 1,1.

В установках с импульсным напряжением (например, грозозащитные устройства) изоляция должна выдерживать ударные перенапряжения с амплитудой до 750 кВ, форма волны – 1,2/50 мкс. Важно обеспечить равномерное распределение напряжённости электрического поля по всей длине изолятора. Пренебрежение этим требованием приводит к локальным перегрузкам и преждевременному старению изоляции.

Для маслонаполненных устройств уровень частичных разрядов не должен превышать 5 пК при напряжении, равном 1,5-кратному рабочему. В сухих изоляционных системах допустимое значение – до 10 пК. Обязательна проверка на частичные разряды на заводе и при вводе оборудования в эксплуатацию.

В условиях повышенной влажности и загрязнённости воздуха применяется усиленная изоляция с увеличенным путём утечки – не менее 25 мм/кВ для наружных установок. Используются гидрофобные покрытия и композитные материалы с высокой стойкостью к трекингу и эрозии.

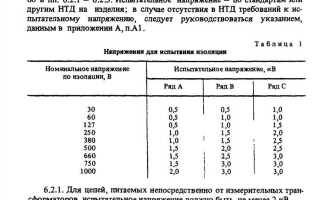

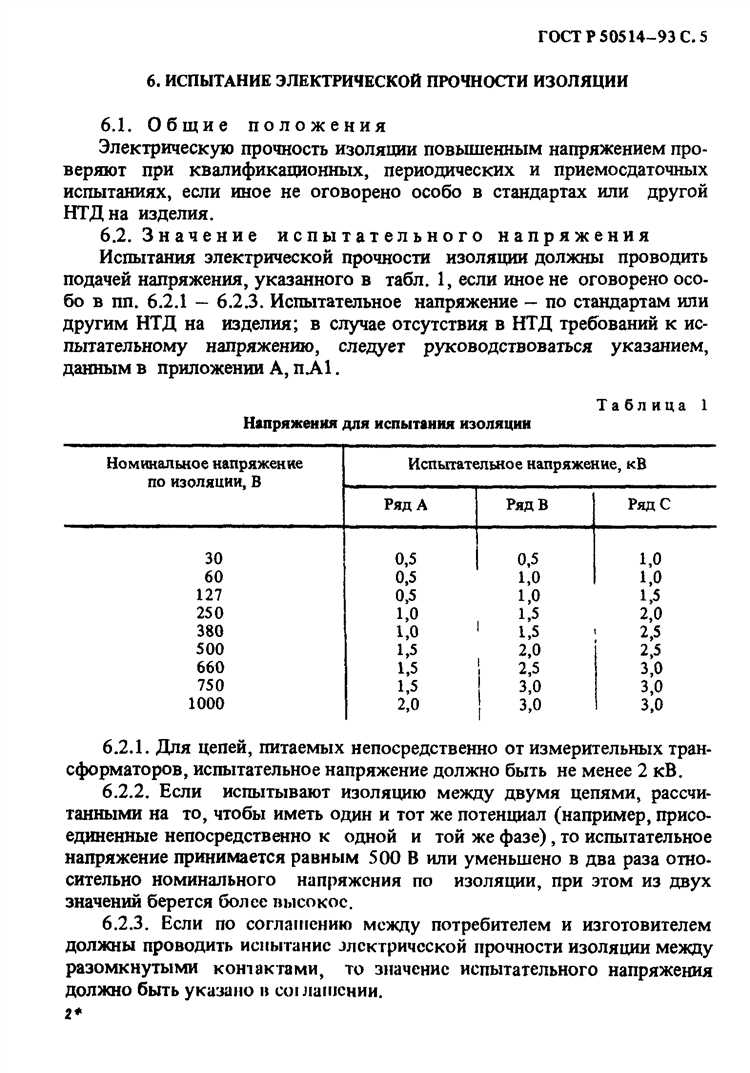

Испытания на пробой при производственном контроле электротехнической продукции

Испытания на пробой – ключевой этап контроля качества изоляционных материалов и компонентов электротехнической продукции. Их проводят для выявления дефектов, способных привести к электрическому пробою при эксплуатации. Стандартные методы предусматривают применение повышенного напряжения, превышающего номинальное в 1,5–3 раза, с выдержкой от 1 до 5 минут в зависимости от типа изделия и требований ГОСТ или IEC.

Напряжение испытания рассчитывается исходя из толщины изоляционного слоя и максимально допустимого напряжения пробоя материала. При испытании проводников с изоляцией толщиной до 1 мм используют напряжение 2–3 кВ, для толщины свыше 3 мм – 5–10 кВ. Важно контролировать скорость повышения напряжения – она должна составлять 500–1000 В/с, чтобы избежать ложных срабатываний из-за импульсных перенапряжений.

Производственный контроль включает проверку образцов с максимально возможными геометрическими и технологическими дефектами, поскольку именно они наиболее уязвимы к пробою. При обнаружении пробоя проводят повторные испытания с анализом места повреждения и оценкой необходимости изменения технологического процесса или материалов.

Для повышения достоверности результатов рекомендуют использовать автоматизированные системы с фиксацией параметров испытания и электрофизических характеристик пробоя. При этом фиксируется не только величина пробойного напряжения, но и время до пробоя и характер пробоя – поверхностный, внутренний или сквозной.

Результаты испытаний на пробой служат основой для принятия решения о допуске партии к эксплуатации. Несоответствие нормам приводит к обязательному устранению выявленных дефектов, повторному тестированию и документированию всех этапов контроля.

Материалы с повышенной электрической прочностью для применения в электронике

Для обеспечения надежной изоляции в электронной аппаратуре применяются материалы с электрической прочностью, превышающей 20 кВ/мм. К таким материалам относятся:

- Политетрафторэтилен (ПТФЭ) – диэлектрик с электрической прочностью до 60 кВ/мм. Используется в микросхемах и гибких печатных платах, где важна стабильность при высоких температурах до 260 °C.

- Эпоксидные композиты с наполнителями из диоксида кремния и алюмосиликатов обеспечивают электрическую прочность порядка 25–35 кВ/мм. Рекомендуются для корпусов электронных компонентов и печатных плат с высокой плотностью монтажа.

- Керамические изоляторы (например, нитрид алюминия) имеют электрическую прочность свыше 30 кВ/мм и обладают отличной термостойкостью и теплопроводностью, что критично для мощных полупроводников.

- Полиимидные пленки применяются в тонкопленочных изоляционных слоях с электрической прочностью 20–40 кВ/мм. Они сохраняют параметры при температуре до 400 °C, что делает их незаменимыми в высокотемпературных приложениях.

При выборе материала важно учитывать:

- Диапазон рабочих температур – материал должен сохранять прочность при экстремальных условиях.

- Толщину изоляционного слоя – электрическая прочность указывается на единицу толщины, поэтому оптимальная толщина снижает риск пробоя без излишнего увеличения габаритов.

- Химическую устойчивость – материалы, контактирующие с агрессивными средами, должны сохранять изоляционные свойства.

- Стабильность в условиях высокой влажности – влагопоглощение снижает электрическую прочность, поэтому для влажных условий выбираются менее гигроскопичные материалы.

Современные технологии позволяют комбинировать материалы, создавая многослойные изоляционные системы, в которых каждый слой оптимизирован под конкретные требования, что увеличивает общую электрическую прочность и надежность устройств.

Роль электрической прочности в обеспечении надёжности и безопасности оборудования

Электрическая прочность изоляции определяет способность материала выдерживать заданное напряжение без пробоя и повреждений. Ключевой параметр – максимальное напряжение, при котором изоляция сохраняет свои свойства в течение заданного времени. Недостаточная прочность изоляции приводит к частым отказам, коротким замыканиям и возгораниям, что снижает эксплуатационную надёжность и повышает риск аварий.

Для обеспечения надёжности оборудования требуется поддерживать электрическую прочность изоляции с запасом не менее 20–30% от номинального рабочего напряжения. Важна регулярная диагностика состояния изоляции с использованием методов измерения сопротивления, импульсного напряжения и частотного анализа. Эти методы позволяют выявить деградацию материалов на ранних стадиях, предотвращая критические повреждения.

При проектировании изоляционных систем необходимо учитывать не только номинальное напряжение, но и перенапряжения, которые могут возникать в работе оборудования, включая коммутационные процессы и атмосферные воздействия. Использование материалов с высокой диэлектрической прочностью, таких как полимерные композиты и керамика, позволяет увеличить срок службы и снизить риск аварий.

Для оборудования в агрессивных средах (влажность, пыль, химические вещества) применяют изоляционные покрытия с повышенной стойкостью к пробою и электролитическому старению. Технические стандарты рекомендуют проводить контроль электрической прочности при каждом плановом обслуживании, а в особо ответственных системах – использовать автоматический мониторинг с аварийной сигнализацией.

Таким образом, строгое соблюдение норм по электрической прочности изоляции и применение современных методов контроля напрямую влияют на безопасность эксплуатации и минимизацию простоев оборудования.

Вопрос-ответ:

Что такое электрическая прочность изоляции и почему её измеряют?

Электрическая прочность изоляции — это показатель, который отражает способность материала выдерживать электрическое напряжение без пробоя. Измерение этого параметра необходимо для определения надежности изоляционных материалов и предотвращения аварий, связанных с короткими замыканиями и повреждением оборудования.

Какие факторы влияют на снижение электрической прочности изоляции?

На снижение прочности изоляции воздействуют высокая температура, влажность, механические повреждения, загрязнения и возраст материала. Под воздействием этих факторов структура изоляционного слоя может ухудшаться, что снижает его способность сопротивляться пробою.

Как проверяют электрическую прочность изоляции на практике?

Для проверки применяют специальные испытательные установки, подающие напряжение на изолированный объект с постепенным увеличением до достижения максимально допустимого уровня или пробоя. Важно контролировать время выдержки напряжения и фиксировать любые отклонения, указывающие на ухудшение изоляционных свойств.

Почему важно контролировать электрическую прочность изоляции в электроустановках?

Контроль прочности изоляции помогает своевременно выявить повреждения и предотвратить аварийные ситуации, которые могут привести к выходу из строя оборудования, пожару или поражению людей электрическим током. Это способствует безопасности и надежности работы электрических систем.

Можно ли повысить электрическую прочность изоляции после её снижения?

В ряде случаев улучшение свойств изоляции возможно путем ремонта, очистки поверхности от загрязнений или замены изоляционного материала. Однако при значительном повреждении или старении материала восстановить исходные характеристики невозможно, и требуется полная замена изоляции.