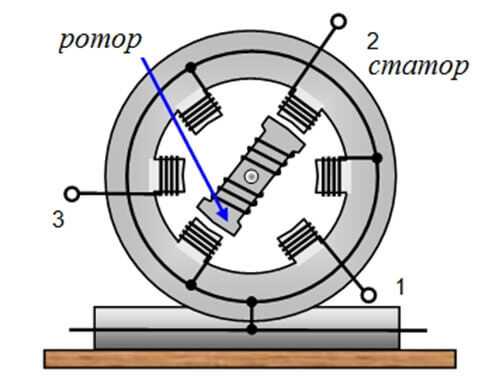

Ротор – это подвижная часть электродвигателя, передающая электромагнитную энергию в механическое вращение. Его конструкция напрямую влияет на производительность, КПД и долговечность машины. В асинхронных двигателях наиболее распространён ротор короткозамкнутого типа, выполненный в виде стального сердечника с залитыми алюминием стержнями, замкнутыми кольцами на торцах.

Для синхронных двигателей применяются роторы с явно выраженными полюсами, где обмотка возбуждения размещается в пазах и питается от внешнего источника постоянного тока. Такая конфигурация обеспечивает стабильное синхронное вращение, критически важное для систем с высоким требованием к частоте и фазе тока.

При выборе материала ротора предпочтение отдают электротехнической стали с низкими потерями на вихревые токи. Для повышения тепловой устойчивости и снижения вибраций применяются балансировка и тепловая изоляция. Особое внимание уделяется зазору между ротором и статором – минимальный воздушный зазор улучшает эффективность, но требует высокой точности сборки.

Проверка состояния ротора включает диагностику механических повреждений, измерение сопротивления и анализ вибраций. Регулярный контроль особенно важен в условиях переменных нагрузок и частых пусков, где велик риск термической деформации или разрушения контактных соединений.

Различия между ротором асинхронного и синхронного электродвигателя

Конструктивные и функциональные особенности роторов асинхронных и синхронных электродвигателей определяют их поведение в различных режимах работы.

- Конструкция ротора:

- Асинхронный двигатель чаще всего использует короткозамкнутый ротор («беличье колесо»), состоящий из алюминиевых или медных стержней, замкнутых с торцов кольцами.

- Синхронный двигатель имеет ротор с обмоткой возбуждения, питаемой постоянным током. Используются обмоточные или несимметричные ротора с постоянными магнитами или электромагнитами.

- Принцип возбуждения:

- В асинхронном роторе ток индуцируется электромагнитной индукцией за счёт скольжения между ротором и вращающимся полем статора.

- В синхронном роторе возбуждение создаётся внешним источником постоянного тока или встроенными магнитами, обеспечивая постоянную частоту вращения без скольжения.

- Момент инерции:

- Ротор асинхронного двигателя легче, подходит для частых пусков и регулирования частоты.

- Ротор синхронного двигателя массивнее из-за обмоток и/или магнитов, требуя точного расчёта пусковых характеристик.

- Способы пуска:

- Асинхронный двигатель может запускаться напрямую или через пусковые устройства без внешнего возбуждения.

- Синхронный двигатель требует начального разгона до синхронной скорости, зачастую с применением вспомогательного асинхронного двигателя или частотного преобразователя.

- Скорость вращения:

- Ротор асинхронного двигателя всегда вращается с отставанием от поля статора.

- Ротор синхронного двигателя вращается строго с частотой вращающегося магнитного поля, обеспечивая постоянную скорость.

При выборе типа двигателя следует учитывать требуемую стабильность скорости, характеристики пуска и механическую нагрузку. Синхронные двигатели предпочтительны в системах с постоянной нагрузкой и высокой точностью, асинхронные – в вариативных режимах с частыми пусками.

Материалы, применяемые при изготовлении ротора

Основу ротора составляет сердечник, выполненный из тонких листов электротехнической стали толщиной 0,35–0,5 мм. Применение легированных марок с пониженной коэрцитивной силой, таких как Э340 или Э350, снижает вихревые потери и повышает КПД. Листы изолируются слоем оксидной пленки или лаком, чтобы минимизировать токи Фуко.

Для короткозамкнутых роторов обмотка в виде «беличьей клетки» формируется методом литья алюминия под давлением. Применяется сплав марки АК12 с добавками кремния до 10%, обеспечивающий высокую электропроводность и устойчивость к термическим нагрузкам. В тяжелых условиях работы используют медные стержни, обеспечивающие более высокий ток при меньших потерях, особенно в асинхронных двигателях большой мощности.

Вала ротора изготавливается из углеродистой стали марки 45 или легированной стали 40Х, подвергаемой закалке и отпуску для достижения прочности и износостойкости. Шпоночные пазы и посадочные поверхности обрабатываются с высокой точностью для предотвращения биения и перегрузок.

Для фиксации листов сердечника применяются сварка или стягивание шпильками из немагнитной нержавеющей стали. Это предотвращает ослабление пакета при вибрациях и тепловом расширении. Концы ротора могут армироваться медными кольцами для равномерного распределения тока и повышения механической прочности конструкции.

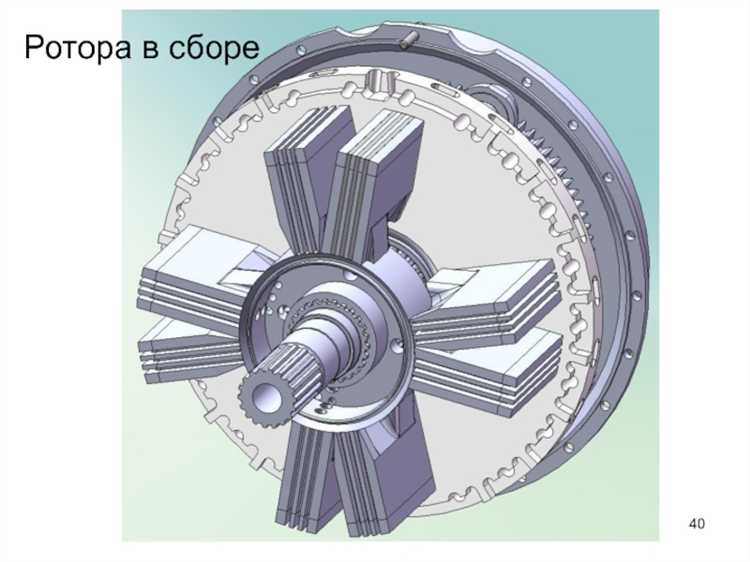

Конструкция короткозамкнутого ротора: как устроен «беличий бег»

Короткозамкнутый ротор, получивший прозвище «беличья клетка», представляет собой цилиндр из стального сердечника с продольными пазами, в которые впрессованы алюминиевые или медные стержни. Эти стержни на концах замыкаются массивными кольцами, формируя замкнутый контур без механических соединений. Отсюда и название – короткозамкнутый.

Стальной сердечник изготавливается из изолированных между собой тонких листов электротехнической стали толщиной 0,35–0,5 мм. Это снижает вихревые токи и уменьшает тепловые потери. Пазы на сердечнике имеют форму, способствующую плотному прилеганию стержней и повышающую прочность конструкции при центробежных нагрузках.

Алюминий чаще используется из-за меньшей массы и стоимости. При литье под давлением он одновременно формирует как стержни, так и кольца, обеспечивая цельность конструкции. Для повышения магнитной проницаемости в ротор часто добавляют кремний в состав стальных листов.

Наиболее важной характеристикой ротора является равномерность распределения сопротивления между стержнями. Несбалансированность приводит к росту вибраций и перегреву. При производстве контролируют точность литья и соосность конструкции, что особенно важно при высоких оборотах (до 3600 об/мин).

В высокомощных двигателях применяются медные стержни, впаянные в кольца, что увеличивает КПД и снижает тепловые потери, но требует точной подгонки и специальной пайки в водородной среде.

Ниже приведены типичные параметры конструкции ротора:

| Параметр | Типовое значение |

|---|---|

| Диаметр сердечника | 80–400 мм |

| Число стержней | 22–60 шт. |

| Материал стержней | Алюминий или медь |

| Толщина листов | 0.35–0.5 мм |

| Тип замыкания | Литьё или пайка |

При проектировании особое внимание уделяется вентиляции: в торцах делают отверстия и каналы, отводящие тепло от ротора и предотвращающие локальные перегревы. Эффективная теплопередача критична при длительной работе на номинальной нагрузке.

Принцип крепления обмоток на роторе с фазным возбуждением

На роторе с фазным возбуждением обмотки укладываются в пазы магнитопровода и фиксируются с высокой точностью. Пазы имеют закрытую или полуоткрытую форму, что обеспечивает надежную механическую фиксацию проводников. Обмоточные провода укладываются по строго определённой схеме, обеспечивая равномерное распределение тока и минимизацию паразитных ЭДС.

После укладки проводников в пазы применяются клинья из термостойких диэлектрических материалов, например стеклотекстолита или армированной эпоксидной смолы. Клинья подбираются по профилю пазов и устанавливаются с контролем усилия, чтобы исключить вибрации при вращении ротора.

Для повышения механической прочности и термостойкости, обмотки дополнительно фиксируются бандажной лентой, выполненной из стеклоткани или углеволокна, пропитанной термореактивным компаундом. Намотка осуществляется с предварительным натяжением, с последующей термообработкой, обеспечивающей адгезию ленты к поверхности обмотки и сердечника.

На завершающем этапе проводится контроль прочности крепления методом виброиспытаний и термостабилизацией. Это гарантирует сохранность обмоток при запуске и в процессе длительной эксплуатации на высоких оборотах.

Способы балансировки ротора для снижения вибрации

Небалансированный ротор вызывает повышенные динамические нагрузки на подшипники, снижает срок службы двигателя и увеличивает уровень шума. Для устранения этих эффектов применяются следующие методы балансировки:

-

Статическая балансировка – осуществляется без вращения ротора. Деталь укладывается на призмы, и определяется точка, где возникает перекос. На противоположной стороне удаляется лишний материал или добавляется балансировочная масса.

-

Динамическая балансировка – проводится на специальных станках при вращении ротора. Измеряется дисбаланс по двум плоскостям, после чего корректировка выполняется сверлением, шлифовкой или установкой корректирующих грузов.

-

Корректировка массы на заводе-изготовителе. На производстве балансировку выполняют с точностью до 0,1 г·мм. Применяются лазерные и оптические системы для анализа распределения массы.

-

Использование балансировочных колец – регулируемые кольца, перемещаемые по валу, обеспечивают точную настройку без удаления материала.

-

Электронная компенсация – применяется в системах с цифровым управлением. Контроллеры анализируют вибросигналы и корректируют рабочие параметры, уменьшая влияние дисбаланса.

Для двигателей с частотой вращения выше 3000 об/мин рекомендуется использовать только динамическую балансировку. При ремонте электродвигателя необходимо соблюдать начальные параметры балансировки, указанные в технической документации, и применять поверенное оборудование с точностью не менее ISO 1940 (класс G2.5).

Типичные неисправности ротора и методы их диагностики

Основные неисправности ротора электродвигателя связаны с повреждениями обмоток, деформациями и нарушениями целостности элементов конструкции. Частые дефекты включают межвитковые замыкания, обрывы проводников и нарушение баланса.

Межвитковое замыкание проявляется снижением сопротивления изоляции и повышением токов в отдельных секциях. Для диагностики применяют измерение сопротивления изоляции мегомметром и анализ электрических параметров в режиме работы, а также тесты с помощью частотного анализа токов.

Обрыв проводника вызывает асимметрию магнитного поля, что приводит к вибрации и повышенному нагреву. Детектируют этот дефект при помощи тепловизионного контроля и анализа вибрационных спектров. При диагностике вибраций рекомендуют использовать спектральный анализ для выявления гармоник, связанных с конкретными повреждениями.

Деформации и дисбаланс ротора обнаруживают методом динамического балансирования, а также визуальным осмотром на наличие трещин и изломов на валу и сердечнике. Для оценки состояния подшипников применяют вибродиагностику и измерение температуры в районе крепления ротора.

Для комплексной диагностики целесообразно сочетать электрические методы с неразрушающим контролем (ультразвук, магнитопорошковый метод) и периодическим мониторингом параметров работы двигателя в реальном времени.

Влияние зазора между статором и ротором на работу двигателя

Зазор между статором и ротором (воздушный зазор) оказывает прямое влияние на электромагнитные характеристики двигателя. Его величина определяет магнитное сопротивление цепи и влияет на индукцию магнитного поля, что сказывается на крутящем моменте и КПД.

Увеличение зазора более 0,5 мм снижает магнитный поток в воздушном промежутке, что уменьшает электромагнитную силу и приводит к падению крутящего момента до 10-15% при отклонении на 0,2 мм. Кроме того, возрастает ток холостого хода, что повышает потери в обмотках и вызывает дополнительный нагрев.

Слишком малый зазор (<0,1 мм) повышает риск контакта ротора со статором, особенно при вибрациях или тепловом расширении, что приводит к механическим повреждениям и аварийным ситуациям.

Оптимальный воздушный зазор для промышленных двигателей обычно варьируется в пределах 0,2–0,4 мм, что обеспечивает баланс между магнитной эффективностью и надежностью работы. Для высокоточных применений рекомендовано контролировать зазор с точностью до 0,01 мм.

Рекомендуется периодический контроль зазора с использованием щупов или лазерных измерительных систем для предотвращения износа подшипников или деформаций, которые могут изменить расстояние между ротором и статором.

Ключевые рекомендации: при проектировании и обслуживании учитывать тепловое расширение материалов, обеспечивать равномерность зазора по окружности и избегать отклонений более 0,05 мм в любых точках, что снижает вибрации и повышает срок службы двигателя.

Особенности охлаждения ротора в промышленных электродвигателях

Ротор промышленных электродвигателей подвергается значительным тепловым нагрузкам из-за потерь на вихревые токи и магнитное сопротивление. Для предотвращения перегрева критично обеспечить эффективное отведение тепла непосредственно с поверхности ротора и из сердечника.

Чаще всего используется внутреннее воздушное охлаждение, реализуемое через специальные вентиляционные каналы в валу и статоре, обеспечивающие постоянную циркуляцию воздуха вокруг ротора. Для двигателей мощностью свыше 100 кВт рекомендуют применять принудительную вентиляцию с помощью встроенных вентиляторов или внешних воздуходувок, направленных на ротор.

Материал ротора влияет на теплопередачу: алюминиевые и медные проводники имеют разную теплопроводность, что требует адаптации системы охлаждения. В роторах с алюминиевыми литыми короткозамкнутыми обмотками увеличивают площадь охлаждающих каналов для компенсации меньшей теплопроводности по сравнению с медью.

При эксплуатации в условиях повышенной температуры или пыли применяют дополнительное жидкостное охлаждение или системы с теплообменниками, что позволяет поддерживать температуру ротора в пределах нормы без увеличения габаритов двигателя.

Оптимальный режим охлаждения достигается при точном расчете аэродинамического сопротивления вентиляционных каналов и соблюдении чистоты воздуховодов, так как даже незначительное загрязнение снижает эффективность отведения тепла более чем на 15%.

Вопрос-ответ:

Из каких основных частей состоит ротор электродвигателя?

Ротор обычно включает в себя вал, магнитопровод и обмотки или проводники. Вал служит осью вращения, магнитопровод состоит из стальных пластин, которые обеспечивают замыкание магнитного потока, а обмотки или проводники создают магнитное поле, взаимодействующее со статором.

Какое назначение имеет магнитопровод в роторе электродвигателя?

Магнитопровод предназначен для направления магнитного потока и снижения потерь энергии в виде тепла. Он изготовлен из тонких стальных листов, уложенных друг на друга, чтобы уменьшить вихревые токи и повысить эффективность работы двигателя.

В чем различие между ротором с короткозамкнутой обмоткой и ротором с фазными обмотками?

Ротор с короткозамкнутой обмоткой состоит из алюминиевых или медных проводников, замкнутых в кольцо, что упрощает конструкцию и делает её более надежной. Ротор с фазными обмотками имеет отдельные обмотки, подключаемые к внешним цепям через контакты, что позволяет регулировать параметры двигателя и обеспечивает более высокий пусковой момент.

Почему ротор изготавливают из штампованных стальных пластин, а не из цельного металла?

Использование пластин уменьшает потери энергии, вызванные вихревыми токами, которые возникают при изменении магнитного поля. Если бы ротор был цельным, эти токи были бы значительно сильнее, что привело бы к перегреву и снижению КПД.

Какие факторы влияют на выбор конструкции ротора для конкретного электродвигателя?

Выбор конструкции зависит от требуемой мощности, режима работы, условий эксплуатации и стоимости. Например, для двигателей с частыми пусками и большими нагрузками предпочтительнее использовать ротор с фазными обмотками, а для простых и надежных решений — короткозамкнутый ротор.

Какие основные части включает в себя ротор электродвигателя и как они взаимодействуют между собой?

Ротор электродвигателя состоит из сердечника, вала и обмоток или проводников, в зависимости от типа двигателя. Сердечник обычно выполнен из тонких стальных пластин, уложенных для снижения потерь энергии. Обмотки создают магнитное поле при прохождении тока, которое взаимодействует с магнитным полем статора и вызывает вращение вала. Вал служит для передачи вращающего момента на механическую нагрузку. Все эти элементы работают согласованно, обеспечивая преобразование электрической энергии в механическую.

В чем отличие ротора с короткозамкнутой обмоткой от фазного ротора и как это влияет на работу двигателя?

Ротор с короткозамкнутой обмоткой, или «беличье колесо», имеет проводники, замкнутые с обеих сторон короткозамкнутыми кольцами. Это позволяет создавать индукционный ток без внешнего подключения к ротору, что упрощает конструкцию и обслуживание. Фазный ротор снабжен обмотками, к которым можно подавать ток через щетки и кольца, что дает возможность регулировать пусковые характеристики и момент двигателя. Такой ротор применяется в двигателях, где требуется более точное управление. Выбор типа ротора влияет на пусковой момент, скорость и удобство эксплуатации.