Припой – добавочный металл, который расплавляется и заполняет зазор между основными деталями, создавая однородный шов после затвердевания. Его температура плавления всегда ниже температуры плавления соединяемых материалов: оловянно‑свинцовый Sn60Pb40 переходит в жидкость при 183 °C, тогда как медь плавится при 1083 °C.

По ГОСТ 1922‑2018 припои разбивают на мягкие (до 450 °C), твёрдые (450–900 °C) и высокотемпературные (выше 900 °C). Мягкие сплавы служат в электронике; твёрдые серебряные и медно‑фосфорные соединяют медные трубопроводы холодильников; никелевые высокотемпературные швы выдерживают турбинные газы.

Выбор состава зависит от смачиваемости основы, рабочей температуры, электрических характеристик и экологических ограничений (директива RoHS исключает свинец в бытовой электронике). Для меди без покрытия применяют медно‑фосфорный ПФ‑CuP6, плавящийся при ≈ 710 °C и работающий без флюса; стальные детали надёжно заполняет серебряный B‑Ag55Sn с прочностью шва свыше 350 МПа.

Рекомендуемый зазор задают типом припоя: для мягких 0,05–0,15 мм, для твёрдых 0,02–0,08 мм. Превышение уменьшает капиллярный эффект, недобор мешает прохождению расплава. После пайки следует удалить остатки активного флюса, иначе коррозия поражает шов в течение нескольких суток.

Чем отличается припой от основного металла

Химический состав припоя подбирается так, чтобы обеспечить растекание и смачиваемость; в мягких припоях преобладают олово‑свинцовые системы (Sn60‑Pb40, Sn63‑Pb37) или бессвинцовые Sn‑Ag‑Cu (например Sn96,5‑Ag3‑Cu0,5). Основной металл содержит совсем другие элементы: у меди доля Cu > 99,9 %, у низкоуглеродистой стали – Fe > 98 % при ≤ 0,25 % C. Эта разница исключает взаимную растворимость в объёмах деталей и ограничивает рост интерметаллического слоя до нескольких микрометров.

Температура плавления – главное технологическое отличие. Мягкие припои текут при 180–230 °C, твёрдые (для высокотемпературной пайки) – 450–900 °C. Базовые металлы плавятся значительно выше: медь 1083 °C, алюминий 660 °C, нержавеющая сталь ≈1450 °C. Разрыв более чем 400 °C позволяет нагревать соединение до рабочей точки припоя, не доводя детали до оплавления.

Прочность шва определяется не толщиной слоя, а адгезией и структурой интерметаллидов. Для Sn60‑Pb40 предел прочности на срез 25–40 МПа; у стали этот показатель начинается от 250 МПа. Поэтому припой никогда не заменяет механические свойства основного металла, а лишь создаёт непрерывный металлургический мост.

Теплопроводность и сопротивление: припой Sn60‑Pb40 проводит тепло примерно 50 Вт/(м·К) и имеет удельное сопротивление 0,14 мкОм·м; у меди эти значения 390 Вт/(м·К) и 0,017 мкОм·м. Повышенное сопротивление требует оставлять минимальную длину паяных дорожек в силовой электронике.

При выборе припоя учитывай рабочий температурный диапазон узла, допустимую механическую нагрузку и совместимость по коррозионному потенциалу. Контролируй зазор 0,05–0,15 мм для мягких и 0,02–0,08 мм для твёрдых припоев – так капиллярное действие заполнит шов без излишнего расхода. Перегрев сокращает срок службы, поэтому держи паяльник в зоне +30 °C к жидус и ограничивай время контакта до 3–5 с для SMD.

Какие виды припоев применяются в пайке и сварке

Мягкие оловянные системы (< 450 °C). Классический Sn 60 / Pb 40 остаётся самым технологичным для ремонта радиоаппаратуры: температура плавления 183–190 °C, пластичность ≤ 40 HB, смачиваемость превосходная. В экотехнике его заменяют Sn 96,5 / Ag 3 / Cu 0,5 (SAC305) с точкой ликвидуса 220 °C; при работе нужно повысить температуру паяльника на 30–40 °C и выбирать флюс с активатором ROL0 или REL1, иначе появятся непропаи.

Специальные мягкие припои. Для алюминия применяют Sn 95 / Zn 5 (198 °C) либо Sn 91 / Zn 9 (200 °C) с коррозионностойким флюсом на основе хлористого цинка. Для кабельной герметизации – Sn 50 / Pb 32 / Cd 18 (145 °C); кадмий снижает точку плавления, но ограничен нормами RoHS, поэтому в новой продукции лучше брать Sn 42 / Bi 58 (138 °C).

Твёрдые серебряные припои 450–780 °C. Сплав Ag 45 / Cu 30 / Zn 25 (плавление 640 °C) обеспечивает высокую прочность соединения стальных и медных деталей (σв≈ 400 МПа). Для ответственных холодильных магистралей берут Ag 56 / Cu 22 / Zn 22: повышение серебра улучшает пластичность и стойкость к вибрации. Работать следует с нейтральным борсодержащим флюсом; после пайки – промывка горячей водой.

Медно‑фосфорные твёрдые припои 700–890 °C. Cu 94 / P 6 (плавление 714 °C) и Cu 92 / P 6 / Ag 2 ( 645–820 °C) эффективны при монтаже медных трубопроводов кондиционирования: фосфор действует как внутренний флюс, внешний не требуется, что ускоряет работу. Но соединения «медь + латунь» такими прутками не паяют – образуется хрупкий интерметаллид Cu3P.

Латунные и бронзовые прутки 880–960 °C. БрАЗ-6‑1 (Cu 60 / Zn 38 / Si 1 / Mn 1) применяют для высоконагруженных стальных узлов, где важно заполнение зазора 0,15–0,35 мм. Сварка латунным припоем требует активного борфторфлюса; горелку держат под углом 40–45° к шву – поток расплавленного металла лучше проникает в зазор.

Никель‑основные высокотемпературные > 1000 °C. Сплавы на базе Ni – Cr – B – Si (например, BNi‑2, 960–1140 °C) выдерживают 750 °C в работе и не теряют прочность в окислительной атмосфере. Их кладут порошком или лентой при вакуумно‑печной пайке турбинных лопаток; зазор поддерживают 0,03–0,08 мм, а вакуум ≤ 10‑3 мбар, чтобы исключить рост оксидной плёнки.

Практический выбор: для бытовой электроники – SAC305, для медных водяных трасс – Cu 94 / P 6, для стали в термонагруженных конструкциях – Ag 45 / Cu 30 / Zn 25, при температуре эксплуатации > 650 °C – Ni‑Cr‑B системы. Опирайтесь на рабочую температуру, материал деталей и требования к коррозионной стойкости.

Как выбрать припой в зависимости от металлов и условий соединения

Алгоритм подбора основан на пяти факторах.

- Металл детали: состав определяет совместимость с припоем и флюсом.

- Допустимая температура нагрева: зависит от теплопроводности и чувствительности соседних материалов.

- Механическая нагрузка: статическая, вибрационная, циклическая.

- Среда эксплуатации: влажность, солевые аэрозоли, кислоты.

- Нормативы (RoHS, пищевое или медицинское применение).

Рекомендуемые сплавы.

- Медь, латунь, бронза – Sn60Pb40 (183–190 °C) или Sn99Cu1 (227 °C) при требовании безсвинцовости.

- Печатные платы SMD – SAC305 (Sn96,5Ag3Cu0,5; 217 °C): устойчивая межсоединительная прочность, соответствует RoHS.

- Теплообменник «медь‑нержавейка» – SnAg1Cu0,5Sb1 (227 °C): повышенная термостойкость, хорошая смачиваемость нержавеющих сталей.

- Алюминиевые детали – SnZn9 (199 °C) с активированным флюсом F‑LAl‑31; цинк облегчает диффузию в оксидной плёнке.

- Термочувствительные сенсоры – Sn42Bi58 (139 °C): минимальный тепловой стресс, высокая удельная электропроводность.

- Вибронагружённые соединения – Sn95Sb5 (240 °C): антимоний повышает устойчивость к ползучести.

Флюс подбирают так же строго: для сталей и никелевых сплавов подойдёт хлористо‑цинковый F‑SW22; для электроники – RMA или L0 без отмывки. Несоответствие флюса и припоя приводит к коррозии и пористым швам.

Подбор сплава с учётом перечисленных параметров снижает риск перегрева, исключает межкристаллическую коррозию и обеспечивает долговечность шва.

Температурные характеристики припоев и их значение в работе

Ключевые параметры любого припоя – solidus (температура начала плавления) и liquidus (полное расплавление). Разница между ними определяет пластический интервал, в котором металл размягчён, но ещё удерживает детали, снижая риск смещения компонентов.

Для получения надёжного шва паяльная станция должна устанавливать жало на 20–40 °C выше liquidus: степенью перегрева управляют смачиваемость и срок службы наконечника. Перегрев свыше 60 °C ускоряет окисление, разрушает флюс и увеличивает количество шлака.

Нагрузка в эксплуатации не должна приближаться к solidus ближе чем на 50 °C, иначе металл «поползёт», появятся микротрещины. Поэтому низкотемпературные припои (Bi‑содержащие, Sn‑Zn) подходят лишь для плат с ограниченным тепловыделением, а силовая электроника использует Sn‑Ag‑Cu.

Для пайки медных труб и радиаторов применяют среднетемпературные сплавы (Sn‑Cu, Sn‑Ag), работающие до 250 °C. Выше 450 °C припоем уже считают сплавы для пайки твёрдыми припоями (латуни, Ag‑Cu‑Zn), они образуют соединения, выдерживающие 300–600 °C, но требуют флюсов на борной или фторидной основе.

Ниже приведены распространённые составы с их температурными диапазонами и типичными областями применения.

| Сплав | Solidus, °C | Liquidus, °C | Рекомендуемый температурный интервал пайки, °C | Основное применение |

|---|---|---|---|---|

| Sn63 Pb37 (эвтектика) | 183 | 183 | 200‑230 | Ремонт и производство электроники с ограничениями по RoHS |

| Sn60 Pb40 | 183 | 190 | 205‑235 | Сервисы, где требуется пластичность и ударная стойкость |

| SAC305 (Sn96.5 Ag3 Cu0.5) | 217 | 219 | 240‑270 | Безсвинцовые производственные линии, силовые модули |

| Sn42 Bi58 | 138 | 138 | 160‑180 | Термочувствительные компоненты, гибкие печатные платы |

| Sn91 Zn9 | 199 | 199 | 220‑250 | Алюминиевые детали, экономичные безсвинцовые соединения |

| Ag50 Cu15 Zn16 Cd19* | 605 | 620 | 680‑720 | Твёрдое припоем для теплообменников, капиллярная пайка |

*Кадмиевые сплавы применяются только при отсутствии экологических ограничений; для замены используют Ag‑Cu‑Zn‑Sn с liquidus ≈ 650 °C.

При выборе состава учитывают запас по температуре эксплуатации, совместимость с основанием, требования по проводимости и жёсткости шва. Точное соблюдение температурного профиля обеспечивает мелкозернистую структуру шва и минимальную пористость.

Как определить нужную форму припоя: проволока, паста, лента

Паста создана для печатных шаблонов и печей оплавления. Вязкость 160–220 Па·с распределяется равномерно через трафарет с ячейками 0,1–0,2 мм. Для шагов 0,5 мм выбирайте порошок типа 4 (20–38 µм), при более крупных площадках достаточно типа 3 (25–45 µм). Храните запечатанную пасту при 2–8 °C, после вскрытия используйте в течение 12 часов, чтобы избежать агломерации частиц.

Сопоставьте температуру плавления сплава с мощностью нагрева: оловянно‑свинцовые композиции 183–191 °C подходят для жал 40–60 Вт, бессвинцовые SAC305 (217–220 °C) требуют 70–90 Вт или печи с профилем 245 °C. Для ленточных сплавов на основе серебра учитывайте рабочий интервал 630–660 °C и наличие муфельной печи либо газовой горелки.

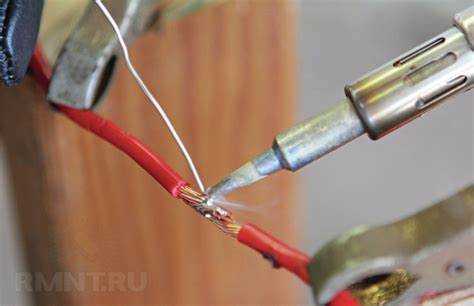

Проверяйте смачивание: проволока легко демонстрирует результат сразу, паста показывает качество после полного цикла оплавления, а лента требует визуального контроля на отсутствие пор после охлаждения. Несоответствие формы задаче приводит к неполному заполнению шва или перегреву, поэтому подбирайте носитель припоя строго под техпроцесс.

Влияние состава припоя на прочность и коррозионную стойкость шва

Прочность и коррозионная стойкость сварного или паяного соединения напрямую зависят от химического состава припоя. Например, в свинцово-оловянных припоях повышение содержания олова увеличивает прочность шва, но снижает его устойчивость к агрессивным средам. Припои с добавками серебра (от 1 до 5 %) значительно повышают механическую прочность и сопротивляемость коррозии, особенно в условиях повышенной влажности и кислотности.

Для работы с алюминием часто используют припои на основе алюминия и цинка, которые обеспечивают высокую прочность шва и устойчивость к окислению. Добавление магния (до 3 %) улучшает адгезию припоя к основе и снижает риск образования трещин при нагрузках.

Медные припои, содержащие фосфор (0,5–1 %), способствуют формированию прочных соединений с медью и латунью, одновременно повышая устойчивость к электрохимической коррозии. При работе с нержавеющей сталью предпочтительны припои на основе серебра с добавлением меди и цинка, так как они обеспечивают равномерное распределение напряжений и устойчивость к точечной коррозии.

Рекомендуется подбирать состав припоя в соответствии с материалом основы и условиями эксплуатации шва. Применение чистых припойных материалов или сплавов с неучтенными добавками может привести к снижению долговечности соединения из-за образования хрупких фаз или коррозионных очагов.

Вопрос-ответ:

Что именно называют припоем в процессе сварки и пайки?

Припой — это специальный материал, который плавится при сравнительно низкой температуре и служит для соединения деталей между собой. В отличие от основного металла, припой обладает пониженной точкой плавления, что позволяет создавать крепкое соединение без расплавления самих деталей. Его используют для того, чтобы обеспечить прочное и долговечное сцепление элементов конструкции.

Какие бывают виды припоев и чем они отличаются друг от друга?

Существует несколько основных типов припоев. Например, оловянно-свинцовые припои традиционно применяются для пайки электронных компонентов, но сейчас все чаще заменяются бессвинцовыми сплавами из-за экологических требований. Медные и серебряные припои применяют там, где требуется высокая прочность и теплопроводность соединения. Также припои могут различаться по форме — в виде проволоки, прутков, порошков или паст. Выбор зависит от материала соединяемых деталей и условий эксплуатации.

Почему припой плавится при более низкой температуре, чем основной металл деталей?

Температура плавления припоев специально ниже, чтобы соединять детали без повреждения их структуры. Основной металл деталей сохраняет свою твердость и форму, в то время как припой расплавляется и заполняет пространство между ними, обеспечивая прочное соединение после охлаждения. Это помогает избежать деформаций и ухудшения свойств соединяемых материалов.

Как правильно подобрать припой для пайки различных металлов?

Выбор припоев зависит от характеристик материалов, которые нужно соединить, и от условий эксплуатации готового изделия. Например, для пайки меди часто применяют припои с содержанием серебра или меди, так как они обеспечивают надежное сцепление и хорошую проводимость. Для более чувствительных электронных соединений подходят оловянно-серебряные или бессвинцовые варианты. При работе с алюминием выбирают специальные припои, способные обеспечить надежное соединение с этим металлом, учитывая его окислительную пленку. Важно также учитывать температуру пайки и совместимость с флюсами.