Изготовление шестеренки требует точности и понимания основных принципов механики зубчатых колес. Важно правильно определить диаметр делительного круга и число зубьев, чтобы деталь эффективно передавала крутящий момент без излишних зазоров или заклинивания.

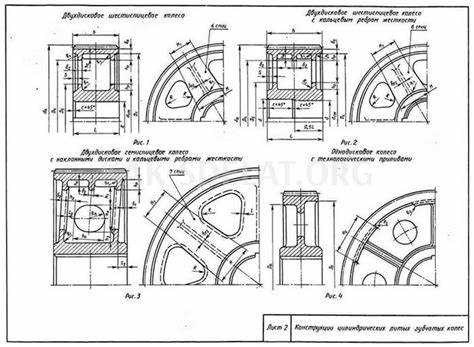

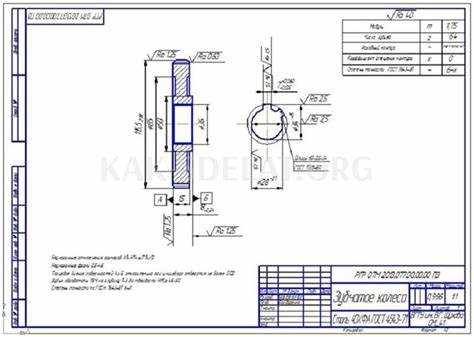

Для работы понадобятся материалы с достаточной прочностью – сталь или твердый пластик, а также инструменты: фрезерный станок или дрель с насадками, измерительные приборы (штангенциркуль, угломер). На начальном этапе следует создать точный чертеж, учитывая модуль зуба и профиль, соответствующий стандарту (например, эвольвентный).

Особое внимание уделяется нарезке зубьев: оптимальная глубина реза составляет примерно 0,7 модуля, что обеспечивает долговечность и стабильную работу шестеренки. Завершающие этапы включают шлифовку и проверку сопряжения с другими элементами механизма, что гарантирует плавность хода и отсутствие вибраций.

Как сделать шестеренку своими руками: пошаговая инструкция

Для изготовления шестеренки потребуется выбрать материал, определить параметры зубьев и подготовить инструменты. Чаще всего используют алюминий, сталь или прочный пластик.

- Подготовка чертежа. Определите количество зубьев, диаметр делительной окружности и модуль зуба. Для точности используйте специализированные программы или чертежи ГОСТ.

- Выбор материала. Толщина заготовки должна соответствовать нагрузкам, например, для легких механизмов подойдет пластик толщиной 5-10 мм, для более серьезных – сталь 3-5 мм.

- Разметка заготовки. Нанесите делительную окружность, внутренний диаметр и контур зубьев с помощью циркуля и угольника. Используйте шаблоны или трафареты для зубьев с профилем эвольвенты.

- Вырезание зубьев. Для пластика подойдет ножовка или лобзик с мелкими зубьями, для металла – мелкозубая пилка или фреза. Важно соблюдать точность и равномерность.

- Обработка краев. Уберите заусенцы и шлифуйте зубья наждачной бумагой зернистостью 240-320 для плавного зацепления с другой шестерней.

- Проверка точности. Используйте штангенциркуль для контроля диаметра и толщины, а также визуально проверяйте равномерность зубьев и зазоров.

- Сборка и тестирование. Установите шестеренку на вал, проверьте свободный ход и отсутствие заеданий при взаимодействии с сопряженной шестерней.

Следование этой последовательности обеспечит прочную и точную шестеренку, пригодную для различных механизмов.

Выбор материала для изготовления шестеренки

Для шестеренок, работающих при низких нагрузках и небольших оборотах, оптимальным выбором станет латунь. Этот материал обладает хорошей износостойкостью и невысокой твердостью, что снижает износ сопряженных деталей.

Если необходима шестеренка для механизма с повышенной нагрузкой и частотой вращения, лучше использовать сталь марки 45 или 40Х. Эти стали выдерживают значительные нагрузки, обладают высокой прочностью и хорошо поддаются термообработке, что увеличивает износостойкость.

Для моделей с минимальной нагрузкой и упором на легкость подходит пластик (например, нейлон или полиацеталь). Пластиковые шестеренки имеют низкий коэффициент трения и устойчивы к коррозии, однако подходят только для малонагруженных узлов.

Алюминий иногда используется для легких шестеренок, но его мягкость приводит к быстрому износу зубьев при высоких нагрузках, поэтому применение ограничено точными и малонагруженными механизмами.

При выборе материала обязательно учитывайте условия эксплуатации: температура, влажность, наличие агрессивных сред. Для повышения ресурса детали применяют закалку и азотирование для металлических шестеренок.

Подготовка инструментов и рабочих принадлежностей

Для изготовления шестеренки потребуется набор специализированных инструментов. Обязательно подготовьте металлическую заготовку с толщиной от 5 до 10 мм, предпочтительно из стали марки 45 или 40Х. Основной инструмент – фрезерный станок с насадкой для обработки зубьев. Если фрезер отсутствует, подойдет ручной фрезер с комплектом фрез по металлу диаметром 6–10 мм.

Измерительные приборы: штангенциркуль с точностью 0,02 мм для контроля размеров зубьев и внутреннего диаметра, угломер для точной установки углов нарезки. Рекомендуется использовать микрометр для проверки толщины заготовки после обработки.

Дополнительные принадлежности: тиски с прорезиненными губками для надежного крепления детали, набор надфилей с различной зернистостью для ручной доводки, а также смазочные материалы – машинное масло или специальная смазка для металлообработки, чтобы уменьшить износ инструмента и обеспечить чистый срез.

Для маркировки зубьев используйте кернер с острым наконечником, чтобы предотвратить смещение при дальнейшей обработке. Перед началом работы подготовьте рабочее место с устойчивым столом и достаточным освещением, чтобы избежать ошибок при фрезеровке и последующей шлифовке.

Разметка и черчение зубьев шестеренки

Для точного изготовления зубьев шестеренки необходимо выполнить разметку с учетом параметров модуля, числа зубьев и угла профиля.

- Определите модуль зубьев (m) – это основной параметр, равный отношению диаметра делительной окружности к числу зубьев.

- Рассчитайте диаметр делительной окружности (D) по формуле: D = m × Z, где Z – количество зубьев.

- Нанесите на заготовку делительную окружность при помощи циркуля и линейки.

- Разделите окружность на равные сектора, соответствующие количеству зубьев, используя транспортир или координатный циркуль.

- Для каждого зуба постройте профиль на основе стандартного угла зуба 20°, который задает наклон боковых сторон.

- Отметьте вершины зубьев на окружности внешнего диаметра (Dв = m × (Z + 2)) и основание зуба на диаметре основы (Db = m × (Z — 2.5)).

- Соедините точки, формируя профиль зуба, соблюдая радиусы закруглений и углы наклона для плавного сопряжения.

- Проверьте симметрию зуба относительно радиуса делительной окружности, чтобы обеспечить правильное зацепление.

Точная разметка гарантирует правильную форму зубьев и долговечность шестеренки при эксплуатации.

Методы вырезания зубьев шестеренки вручную

Для точного формирования зубьев шестеренки вручную применяют несколько основных методов, обеспечивающих правильную геометрию и надежность передачи. Первый метод – выпиливание зубьев лобзиком по заранее нанесённой разметке. Используют мелкозубый пилочный полотенце, обеспечивающее ровный срез. Разметку выполняют шаблоном или чертежом с расчетом шага зубьев и угла профиля.

Второй метод – выпиливание зубьев ножовкой с последующей обработкой напильником. Такой способ позволяет добиться нужной формы зуба и точной подгонки за счет поэтапного удаления материала и контролируемой доводки. Для контроля формы применяют лекала или профильные шаблоны.

Третий метод – вырезание зубьев резцом или надфилем. Этот способ требует аккуратности и навыков точного резца, так как профиль зуба формируется непосредственно на заготовке. Преимущество – высокая точность и возможность работы с металлом и твердыми материалами без сложного оборудования.

Четвертый метод – использование шаблонов с шагом зубьев и профильным углом, которые прикладываются к заготовке. По контуру шаблона зубья отмечают карандашом или кернером, после чего вырезают выбранным инструментом. Такой подход снижает риск ошибок в размерах и упрощает повторное изготовление аналогичных шестеренок.

Для контроля точности применяют штангенциркуль и угломер. После вырезания зубьев рекомендуется выполнить их шлифовку и доводку для улучшения плавности зацепления и снижения износа.

Обработка и шлифовка готовой шестеренки

После механической вырезки зубьев шестеренки приступают к точной обработке поверхности. Сначала удаляют заусенцы и неровности с помощью мелкозернистой шлифовальной бумаги зернистостью 320–400. Обрабатывают каждую зубчатую грань, обеспечивая равномерную форму и правильный профиль зубьев.

Для повышения точности и снижения трения применяют абразивные пасты с микрочастицами оксида алюминия или карбида кремния. Их наносят на рабочую поверхность и полируют шестеренку на малых оборотах с помощью мягкой ткани или войлока.

Контроль качества обработки проводят с помощью щупов и микрометров, проверяя зазоры между зубьями и соответствие геометрии заданным параметрам. Рекомендуемый допуск на диаметр зубьев – не более ±0,05 мм.

Заключительный этап – удаление мелкой металлической стружки и пыли. Используют компрессор или промывку в спирте для полной очистки, чтобы избежать повреждений в процессе эксплуатации.

Проверка качества и подгонка шестеренки в сборке

После изготовления шестеренки необходимо проверить точность зубьев и геометрию детали. Для этого измерьте модуль зуба с помощью калибра или микрометра – отклонение не должно превышать 0,05 мм. Проверьте профиль зубьев визуально и с помощью шаблонов, чтобы избежать заусенцев и деформаций.

Контроль диаметра наружного и внутреннего зубчатого венца обязателен: допустимая погрешность составляет ±0,1 мм. При сборке шестеренок на валу убедитесь, что ось вращения совпадает с центром детали, чтобы исключить биение и износ.

Подгонка зубьев проводится методом шлифовки или легкой подтачки, при этом зазор между сопрягаемыми зубьями должен составлять 0,1–0,2 мм, чтобы обеспечить плавность зацепления без люфта. Проверьте свободу вращения шестерни на валу – она не должна заедать и иметь значительный люфт.

Перед окончательной сборкой смазку выбирайте в зависимости от условий работы: для низких нагрузок подходит литиевая смазка, для высоких – синтетические масла с высоким индексом вязкости.

Вопрос-ответ:

Какие материалы понадобятся для изготовления шестеренки своими руками?

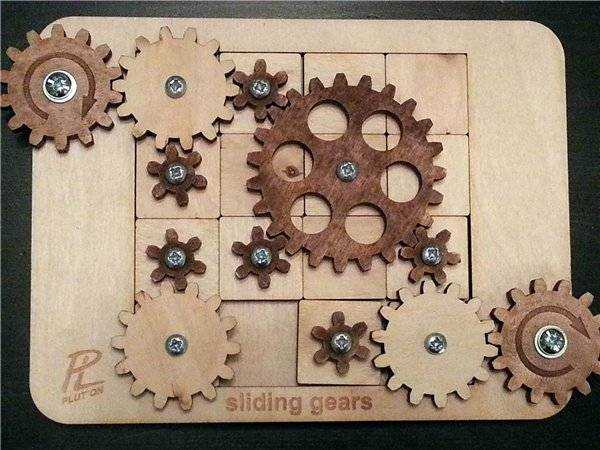

Для создания шестеренки можно использовать металл, пластик или дерево. Выбор материала зависит от назначения детали и доступных инструментов. Для прочных и долговечных шестеренок подходит металл, например, алюминий или сталь. Если нужна легкая и простая в обработке деталь, лучше выбрать пластик или дерево. Также понадобится инструмент для резки и точной обработки, например, лобзик, пила, шлифовальный круг и сверло.

Как сделать точный шаблон для вырезания зубьев шестеренки?

Для точного шаблона можно использовать чертеж шестеренки, выполненный на бумаге с нужным количеством зубьев и шагом. Его можно распечатать или нарисовать самостоятельно, учитывая геометрию зубьев. Шаблон прикладывают к материалу и обводят, после чего вырезают по контуру. Чтобы зубья получились ровными и одинаковыми, можно использовать циркуль и транспортир для разметки равных углов между зубьями.

Как обеспечить плавное вращение шестеренки после сборки?

Плавность вращения зависит от точности изготовления зубьев и правильной их подгонки. Важно соблюдать равномерный зазор между зубьями шестеренок, чтобы они не цеплялись и не заедали. После вырезания зубьев следует обработать их наждачной бумагой или мелким напильником для удаления заусенцев и шероховатостей. Также смазка контактных поверхностей поможет снизить трение и обеспечить плавное движение.

Какие инструменты лучше использовать для создания шестеренки в домашних условиях?

Для работы с деревом или пластиком подойдет ручной лобзик, ножовка по металлу, набор напильников и шлифовальная бумага. Если есть доступ к электролобзику или мини-дрели с насадками, это упростит процесс. При работе с металлом желательно иметь наждачный круг и сверлильный станок для точной обработки отверстий. Важна аккуратность и соблюдение техники безопасности.

Как определить правильный размер шестеренки и количество зубьев для конкретного механизма?

Размер шестеренки зависит от требований к передаче крутящего момента и скорости вращения в механизме. Количество зубьев выбирают, исходя из передаточного отношения между шестеренками, чтобы получить нужное уменьшение или увеличение скорости. Для точного расчета используют формулы, учитывающие диаметр делительной окружности и модуль зуба. Если механизм простой, можно подобрать параметры опытным путем, проверяя работу системы после сборки.

Какие инструменты и материалы понадобятся для изготовления шестеренки своими руками?

Для создания шестеренки потребуются: подходящий лист металла или пластика, лобзик или ножовка по металлу, надфили или шлифовальная бумага для обработки краев, штангенциркуль или линейка для точных измерений, а также карандаш или маркер для разметки. Дополнительно могут понадобиться сверла и дрель, если планируется сделать отверстие в центре шестеренки. Важно выбирать материал, исходя из предполагаемой нагрузки и условий работы детали.

Как правильно разметить и вырезать зубцы шестеренки, чтобы она работала без заеданий?

Сначала необходимо точно определить количество зубцов и их форму, исходя из нужных параметров передачи. Разметка выполняется с помощью циркуля и линейки, чтобы все зубцы были равномерными и одинакового размера. При вырезании лучше использовать мелкие аккуратные движения, чтобы избежать сколов и неровностей. После вырезания зубцы тщательно обрабатываются надфилем или шлифовальной бумагой, чтобы снять острые кромки и добиться плавного зацепления с другой шестерней. Правильная симметрия и гладкость зубцов помогают обеспечить надежную и бесшумную работу.